Der letzte Stand der Technologie! Intel kündigte auf der IFS Direct Connect-Konferenz die 3D-Chip-Technologie, die Logikeinheit und die Back-Power-Versorgung der zukünftigen Foundry-Technologie an!

Kürzlich gab Intel im Rahmen eines Exklusivinterviews im Vorfeld einer Veranstaltung, die nur auf Einladung in SAN Jose stattfand, einen Überblick über die neuen Chiptechnologien, die es seinen Vertragskunden anbieten wird, und gab einen Einblick in seine zukünftigen Rechenzentrumsprozessoren. Zu diesen Fortschritten gehören dichtere Logik und 3D-Stacked-Chips mit 16-mal mehr interner Konnektivität. Sie werden eine der ersten High-End-Technologien sein, die das Unternehmen mit Chiparchitekten anderer Unternehmen teilt.

Diese neuen Technologien werden der Höhepunkt einer jahrelangen Transformation bei Intel sein. Der Prozessorhersteller wandelt sich von einem Unternehmen, das nur seine eigenen Chips herstellt, zu einer Gießerei, die Chips für andere Unternehmen herstellt und ihr eigenes Produktteam nur als einen weiteren Kunden betrachtet. Die IFS Direct Connect-Veranstaltung in SAN Jose war als Coming-out-Party für das neue Geschäftsmodell konzipiert.

Intel plant intern, diese Kombination von Technologien in einer Server-CPU mit dem Codenamen Clearwater Forest einzusetzen. Das Unternehmen ist der Ansicht, dass das Produkt als System-on-Chip mit Hunderten von Milliarden Transistoren ein Beispiel für das Ziel ist, das andere Kunden seines Foundry-Geschäfts erreichen können. „Unser Ziel ist es, die Berechnung auf die bestmögliche Leistung pro Watt zu bringen“, sagte Eric Fetzer, Direktor für Rechenzentrumstechnologie und -forschung bei Intel. Das bedeutet, dass die fortschrittlichste Fertigungstechnologie des Unternehmens zum Einsatz kommt – Intel 18A. „Wenn wir die Technologie jedoch auf das gesamte System anwenden, gibt es andere potenzielle Probleme, und einige Teile des Systems sind nicht unbedingt so skalierbar wie andere“, fügte er hinzu. „Die Logik lässt sich gemäß dem Mooreschen Gesetz normalerweise von Generation zu Generation gut skalieren.“ Andere Funktionen tun dies nicht. Beispielsweise ist SRAM (der Cache der CPU) hinter der Logik zurückgeblieben Computer sind noch rückständiger.

Angesichts dieser Realitäten, mit denen jetzt alle führenden Prozessorhersteller konfrontiert sind, zerlegte Intel die Systeme von Clearwater Forest auf ihre Kernfunktionen, wählte die am besten geeignete Technologie zum Aufbau jeder Funktion aus und fügte sie mithilfe neuer Technologien wieder zusammen. Das Ergebnis ist, dass die CPU-Architektur auf bis zu 300 Milliarden Transistoren skaliert werden kann.

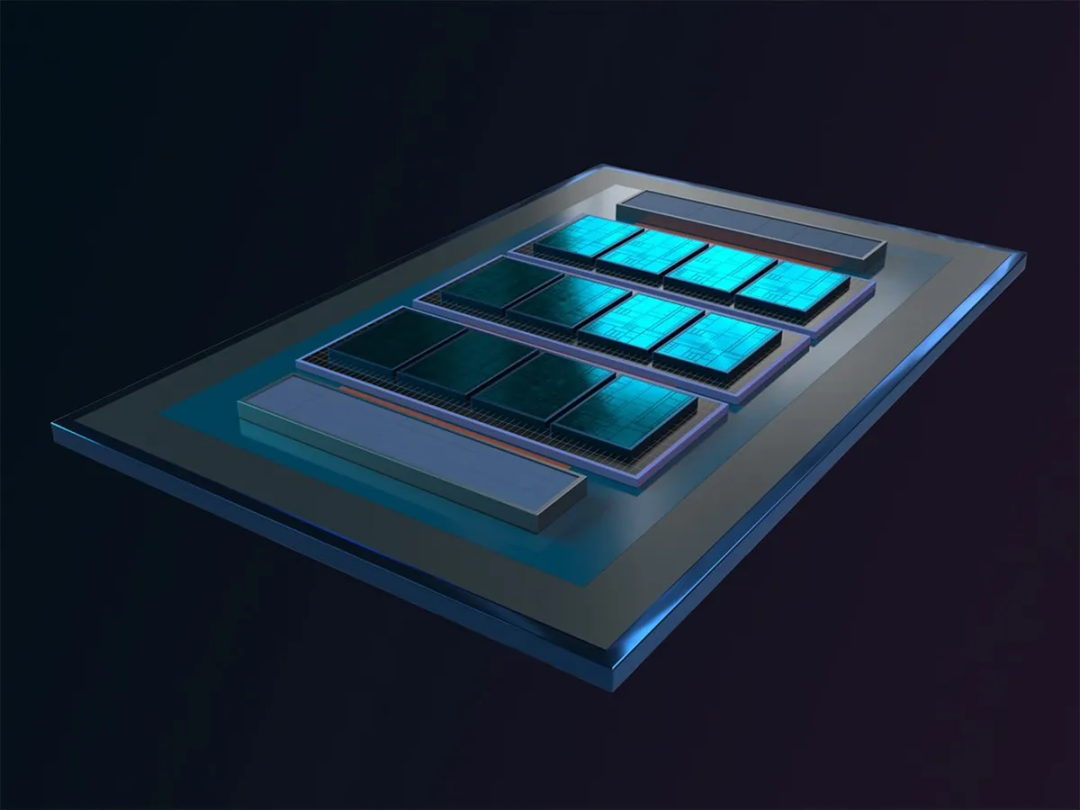

In Clearwater Forest sind Milliarden von Transistoren in drei verschiedene Arten von Silizium-ICs unterteilt, sogenannte Bare-Chips oder kleine Chips, die miteinander verbunden und zusammengepackt sind. Das Herzstück des Systems sind kleine Chips mit bis zu 12 Prozessorkernen, die im Intel 18A-Prozess gebaut werden. Die kleinen Chips werden in 3D auf drei „Basischips“ gestapelt, die mit Intel 3 gebaut wurden. Dieser Prozess stellt den Rechenkern der in diesem Jahr eingeführten Sierra Forest-CPU her. Der Hauptcache, der Spannungsregler und das interne Netzwerk der CPU werden auf dem Basischip installiert. Senior Principal Engineer Pushkar Ranade sagte: „Stacking verbessert die Latenz zwischen Rechenleistung und Speicher, indem es Sprünge verkürzt und gleichzeitig einen größeren Cache ermöglicht.“

Schließlich wird das I/O-System der CPU auf zwei Chips untergebracht sein, die mit Intel 7 gebaut wurden. Bis 2025 wird der Chip ganze vier Generationen hinter den fortschrittlichsten Prozessen des Unternehmens zurückliegen. Tatsächlich sind diese kleinen Chips im Wesentlichen die gleichen wie die kleinen Chips in Sierra Forest- und Granite Rapids-CPUs, was eine Reduzierung der Entwicklungskosten ermöglicht.

Die von FOUNTYL Technologies PTE Ltd hergestellten Keramikspannfutter und Keramikarme werden aufgrund ihrer hohen Temperaturbeständigkeit, Abriebfestigkeit und chemischen Korrosionsbeständigkeit häufig in der Halbleiterfertigung, der mechanischen Bearbeitung, medizinischen Geräten, der chemischen Industrie, dem Umweltschutz, der Energie, der Elektronik, der Biochemie und anderen Bereichen eingesetzt , hohe mechanische Festigkeit, einfache Regeneration und ausgezeichnete Temperaturwechselbeständigkeit.