Cerámicas de carburo de silicio: materiales componentes de precisión cada vez más indispensables en los procesos de fabricación de semiconductores

Como material cerámico estructural con excelente rendimiento, el carburo de silicio (SiC) tiene las características de alta densidad, alta conductividad térmica, alta resistencia a la flexión, alto módulo elástico, fuerte resistencia a la corrosión, resistencia a altas temperaturas, etc. No es fácil producir flexión. deformación por tensión y tensión térmica, y puede adaptarse a la fuerte corrosión y al entorno de reacción de temperatura ultra alta de la epitaxia de obleas, el grabado y otros enlaces de fabricación. Por lo tanto, se ha utilizado ampliamente en procesos de fabricación de semiconductores, como esmerilado y pulido, tratamiento térmico epitaxial/oxidación/difusión, litografía, deposición, grabado e implantación de iones.

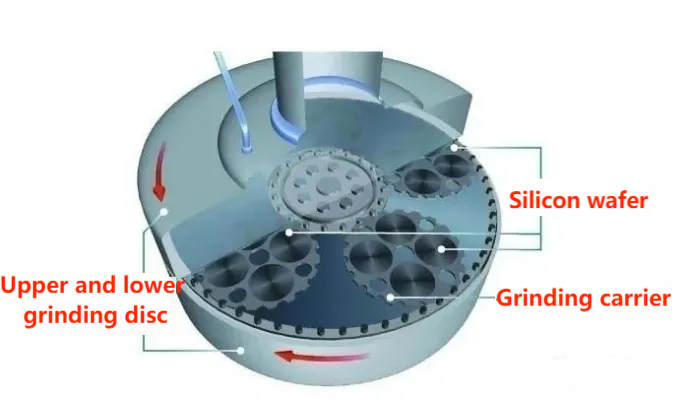

Proceso de molienda

Cuando el lingote se corta en forma de oblea, suele formar un borde afilado, con bordes, rebabas, astillas, pequeñas grietas u otros defectos. Para evitar la influencia del agrietamiento de los bordes en la resistencia de la oblea, daños al acabado de la superficie de la oblea y traer partículas contaminantes al posproceso, la oblea debe pulirse mediante un proceso de esmerilado, reducir el espesor de la oblea y mejorar la paralelismo de la superficie de la oblea y eliminar el daño superficial causado por el proceso de corte del alambre. En la actualidad, el método más utilizado es utilizar el disco abrasivo para el rectificado de doble cara y mejorar la calidad del disco abrasivo mejorando el proceso de rectificado (material del disco abrasivo, presión y velocidad de rectificado, etc.).

En el pasado, el disco abrasivo se usaba principalmente en materiales de hierro fundido o acero al carbono, los cuales tienen una vida útil corta y un gran coeficiente de expansión térmica. En el proceso de procesamiento de obleas de silicio, especialmente cuando se esmerilan o pulen a alta velocidad, es difícil garantizar la planitud y el paralelismo de las obleas de silicio debido al desgaste y la deformación térmica del disco abrasivo. Con el desarrollo de materiales cerámicos resistentes al desgaste de carburo de silicio y el desarrollo del proceso de sinterización, el disco abrasivo de hierro fundido y acero al carbono se reemplaza gradualmente por el disco abrasivo de carburo de silicio, su alta dureza, características de bajo desgaste y con la oblea de silicio básicamente la misma expansión térmica. coeficiente, la aplicación en el proceso de pulido de alta velocidad tiene ventajas sobresalientes.

Tratamiento térmico y otros procesos.

La fabricación de obleas no se puede separar de la oxidación, difusión, recocido, aleación y otros procesos de tratamiento térmico, principalmente involucrados en productos cerámicos de carburo de silicio, incluidos los brazos cerámicos de carburo de silicio utilizados para transportar obleas entre procesos y piezas en la cámara de reacción del equipo de tratamiento térmico.

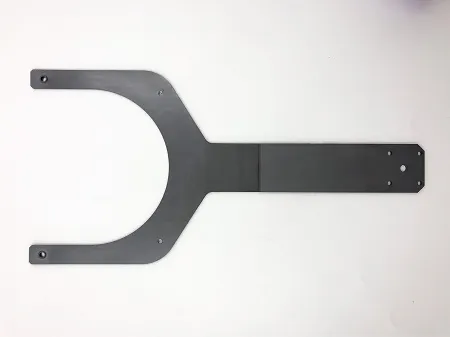

· Brazo cerámico

En la producción de obleas de silicio, es necesario someterse a un tratamiento térmico a alta temperatura y, a menudo, se utiliza un brazo mecánico para mover, transportar y posicionar las obleas semiconductoras. Debido a que se requiere que las obleas semiconductoras sean limpias y rápidas en el proceso de manipulación, y la mayoría de los procesos se llevan a cabo en vacío, alta temperatura y ambiente de gas corrosivo, necesitan tener alta resistencia mecánica, resistencia a la corrosión, resistencia a altas temperaturas, resistencia al desgaste, alta dureza, aislamiento, etc. En comparación con la alúmina, el brazo cerámico de carburo de silicio puede cumplir mejor con estos requisitos, pero las desventajas de su alto precio y su difícil procesamiento restringen su aplicación hasta cierto punto.

· Componentes en la cámara de reacción.

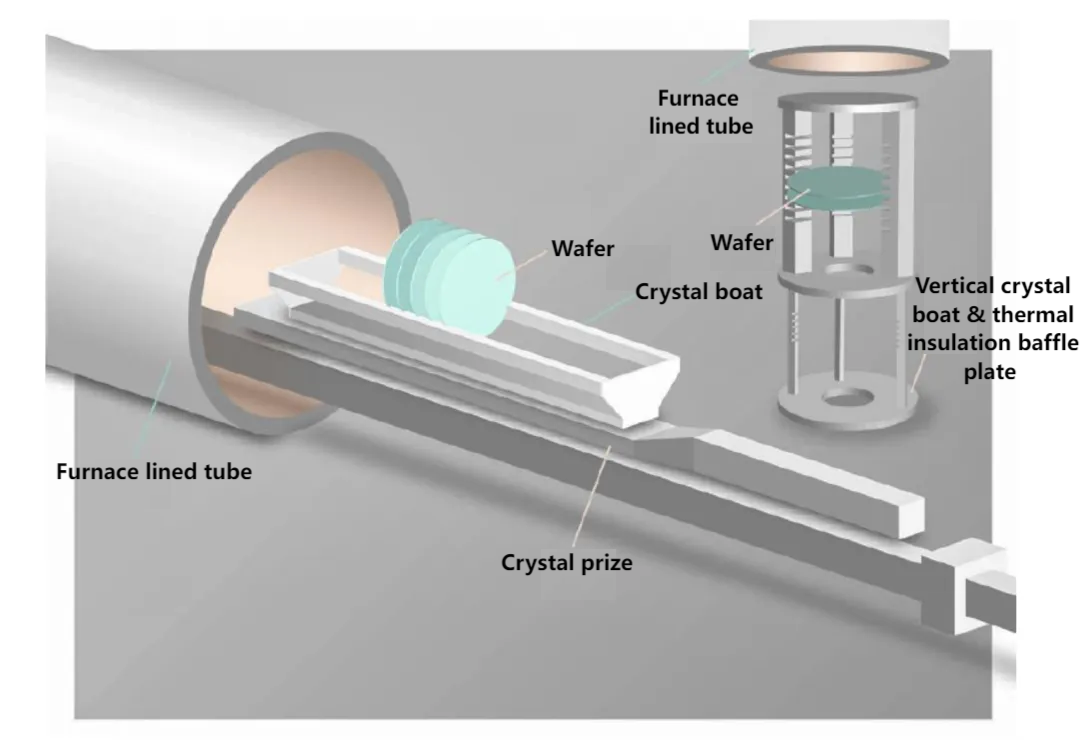

Los equipos semiconductores utilizados en el proceso de tratamiento térmico cuentan con hornos de oxidación (que se dividen en hornos horizontales y hornos verticales), equipos de tratamiento térmico rápido (RTP, RapidThermalProcessing), etc. Debido a la alta temperatura de funcionamiento, los requisitos de rendimiento de los componentes en la cámara de reacción también son altos. Las piezas de carburo de silicio sinterizado de alta pureza tienen las características de alta resistencia, alta dureza, alto módulo elástico, alta rigidez específica, alta conductividad térmica, bajo coeficiente de expansión térmica, etc., y son piezas indispensables en la cámara de reacción del tratamiento térmico del circuito integrado. equipo. Incluye principalmente bote vertical (VerticalBoat), Pedestal (Pedestal), LinerTubes (LinerTubes), cámaras de aire (InnerTubes) y BafflePlates de aislamiento térmico.

En la actualidad, la mayor parte de la cuota de mercado del carburo de silicio sinterizado de alta pureza para equipos semiconductores está dominada principalmente por empresas extranjeras como el Grupo Kyokera de Japón y Quastai de Estados Unidos. A través de la innovación y la acumulación tecnológica a largo plazo, no solo han desarrollado una gama completa de productos, sino que también la tecnología de procesamiento de las propiedades de los materiales, la precisión y la estructura compleja han alcanzado el nivel líder en la industria. Puede proporcionar componentes especiales para equipos centrales de circuitos integrados, como máquinas de fotolitografía, equipos de grabado por plasma, equipos de deposición de películas y equipos de implantación de iones. Por el contrario, China comenzó tarde en la investigación, el desarrollo y la aplicación de piezas de carburo de silicio sinterizado para equipos semiconductores, y aún enfrenta obstáculos técnicos y desafíos en el campo de la preparación de piezas de carburo de silicio sinterizado con estructuras especiales, livianas, de gran tamaño y de alta precisión. (como una celda hueca y cerrada).

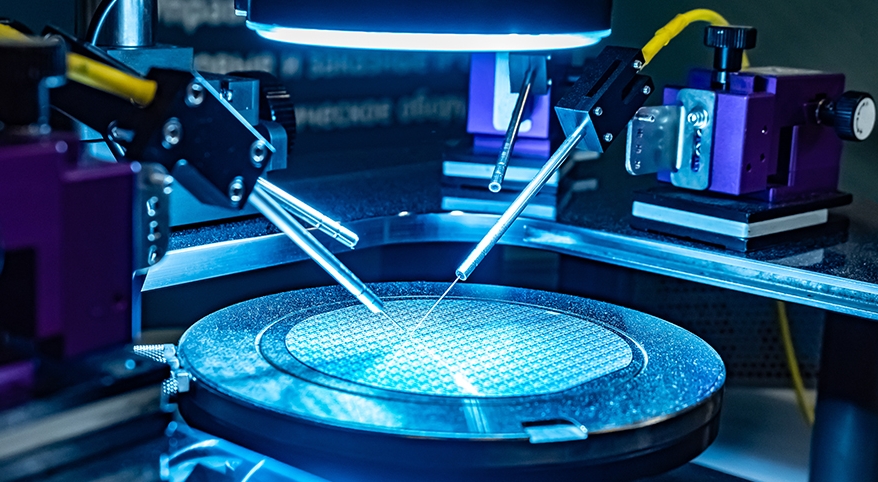

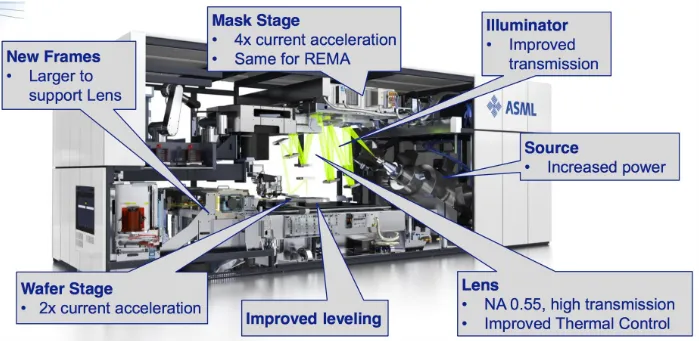

Proceso de grabado ligero

La fotolitografía utiliza principalmente un sistema óptico para enfocar el haz de luz emitido por la fuente de luz y proyectarlo sobre la oblea de silicio para lograr la exposición del patrón del circuito y facilitar el grabado posterior, cuya precisión determina directamente el rendimiento y el rendimiento del circuito integrado. Como uno de los mejores equipos para la fabricación de chips, la máquina de litografía contiene hasta 100.000 piezas y, para garantizar el rendimiento y la precisión del circuito, tanto los componentes ópticos como la precisión de los componentes del sistema de litografía tienen requisitos extremadamente altos. . La aplicación de la cerámica de carburo de silicio incluye principalmente: mesa de trabajo, espejo cuadrado de cerámica, etc.

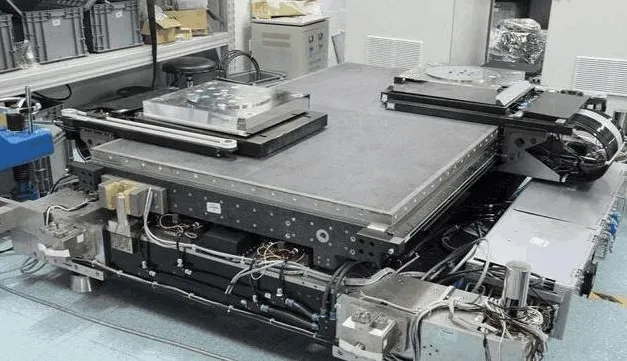

· Mesa de trabajo

La mesa de la máquina litográfica transporta principalmente la oblea y completa el movimiento de exposición. En este proceso, la oblea de silicio y la mesa de la pieza de trabajo deben alinearse antes de cada exposición, y luego la máscara de luz y la mesa de la pieza de trabajo se alinean para lograr la alineación de la máscara de luz y la oblea de silicio, de modo que los gráficos se copien con precisión. al área que necesita ser litografiada, lo que requiere que la mesa de la pieza de trabajo logre un control automático de ultraprecisión a nanoescala de alta velocidad, suavidad y alta precisión de movimiento. Para lograr este propósito de control, la mesa de piezas de trabajo litográfica se usa generalmente con un peso liviano y una estabilidad dimensional extremadamente alta, un coeficiente de expansión térmica bajo y no es fácil de producir deformación, para reducir la inercia del movimiento, reducir la carga del motor. y mejorar la eficiencia del movimiento, la precisión del posicionamiento y la estabilidad.

· Espejo cuadrado de cerámica

Una de las tecnologías clave de la máquina de litografía es el control de movimiento sincrónico de la mesa de la pieza de trabajo y la mesa de máscara, cuya precisión afecta directamente la exactitud de la litografía y el rendimiento de la máquina de litografía. El sistema de medición primero envía a través del interferómetro el haz de medición que incide en el espejo cuadrado situado en el lateral de la mesa de la pieza de trabajo y luego lo refleja de vuelta al receptor del interferómetro. El cambio de posición de la mesa de la pieza de trabajo se calcula mediante el principio Doppler y se envía al sistema de control de movimiento en tiempo real para garantizar el movimiento sincrónico de la mesa de la pieza de trabajo y la mesa de la máscara. Las cerámicas de carburo de silicio tienen las características de ser livianas, pueden cumplir con los requisitos del uso de espejos cuadrados cerámicos, pero la preparación de dichas piezas cerámicas de carburo de silicio es más difícil, los principales fabricantes internacionales actuales de equipos de circuitos integrados utilizan principalmente cerámicas de vidrio, cordierita y otros materiales. Sin embargo, con el progreso de la tecnología, los expertos del Instituto General de Ciencia e Investigación de Materiales de Construcción de China han logrado la preparación de espejos cuadrados cerámicos de carburo de silicio completamente cerrados, de gran tamaño, formas complejas, muy livianos y otros componentes ópticos estructurales y funcionales para máquinas de litografía.

· Película de máscara ligera

La máscara de luz también se conoce como máscara de luz; su función principal es transmitir luz a través de la máscara y formar un patrón en el material fotosensible. Sin embargo, cuando la luz EUV incide sobre la máscara, emitirá calor y la temperatura puede aumentar entre 600 y 1000 grados Celsius, lo que puede causar daño térmico. Por lo tanto, normalmente es necesario depositar una película de carburo de silicio sobre la luz. En la actualidad, muchas empresas extranjeras, como ASML, han comenzado a suministrar películas con una transmitancia de luz superior al 90% para reducir la limpieza e inspección de la máscara en uso y mejorar la eficiencia y el rendimiento del producto de las máquinas de litografía EUV.

Grabado y deposición de plasma.

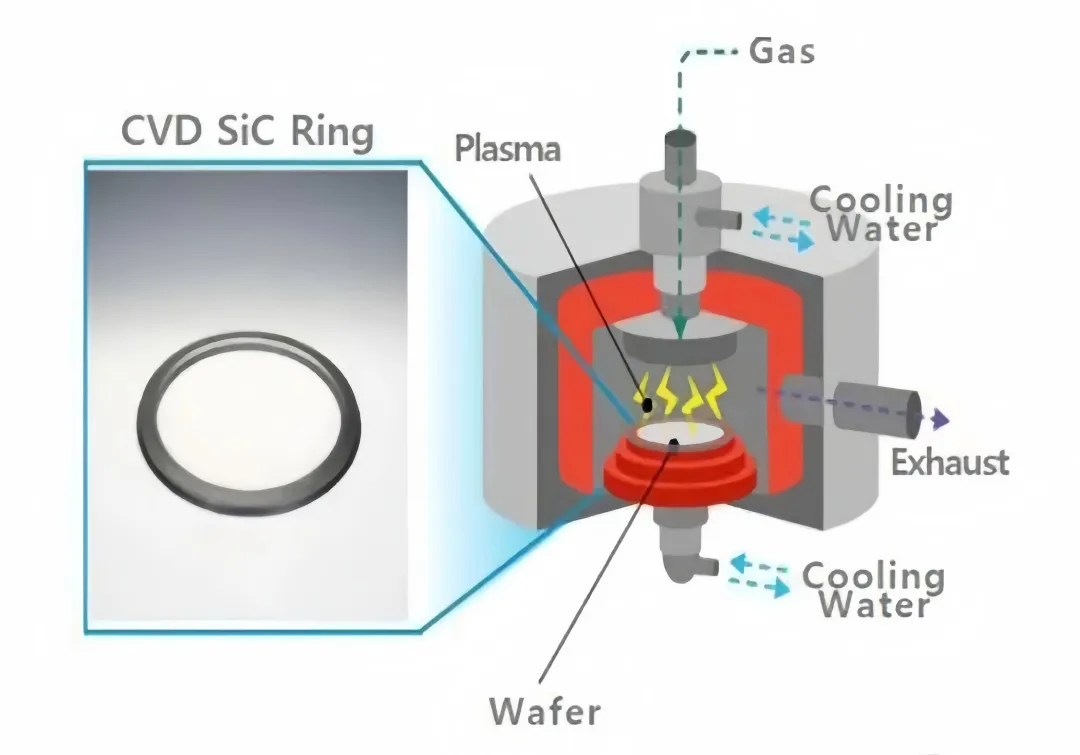

El proceso de grabado en la fabricación de semiconductores utiliza plasma ionizado mediante grabadores líquidos o gaseosos (como gases fluorados) para bombardear la oblea, eliminando selectivamente materiales no deseados hasta que quede el patrón de circuito deseado en la superficie de la oblea. La deposición de una película delgada es similar al proceso inverso de grabado, que utiliza el método de deposición para apilar repetidamente materiales aislantes y cubrir cada capa de metal para formar una película delgada. Dado que estos dos procesos también utilizan tecnología de plasma y otras tecnologías que fácilmente causan corrosión en la cavidad y los componentes, se requiere que los componentes del equipo tengan buenas características de resistencia al plasma y baja reactividad y baja conductividad a los gases grabados que contienen flúor.

Los componentes tradicionales de los equipos de grabado y deposición, como los anillos de enfoque, están hechos de materiales como el silicio o el cuarzo. Sin embargo, con el avance de la miniaturización de los circuitos integrados, la demanda y la importancia de la fabricación de circuitos integrados para el proceso de grabado está aumentando, y es necesario utilizar plasma de alta energía para grabar con precisión obleas de silicio a nivel microscópico, lo que brinda la posibilidad de lograr anchos de línea más pequeños y estructuras de equipos más complejas. Por lo tanto, el carburo de silicio por deposición química de vapor (CVD) tiene excelentes propiedades físicas y químicas. Y la alta pureza, la alta uniformidad, etc., se han convertido gradualmente en la primera opción para los materiales de recubrimiento de equipos de deposición y grabado. En la actualidad, las piezas de carburo de silicio CVD en equipos de grabado incluyen anillos de enfoque, cabezales rociadores de gas, paletas, anillos de borde, etc. En el equipo de deposición, hay cubiertas de cámara, revestimientos de cavidades, bases de grafito recubiertas de SiC, etc.

Debido a la baja reactividad y conductividad del carburo de silicio CVD frente a los gases de grabado con cloro y flúor, es un material ideal para enfocar anillos y otros componentes de equipos de grabado por plasma. Las piezas de carburo de silicio CVD en el equipo de grabado incluyen anillo de enfoque, cabezal rociador de gas, paleta, anillo de borde, etc. Tomando el anillo de enfoque como ejemplo, el anillo de enfoque es una parte importante colocada en el exterior de la oblea, directamente en contacto. con la oblea, aplicando un voltaje al anillo para enfocar el plasma que pasa a través del anillo, enfocando así el plasma en la oblea para mejorar la uniformidad del procesamiento. Los anillos de enfoque tradicionales están hechos de silicio o cuarzo. Con el avance de la miniaturización de los circuitos integrados, la demanda y la importancia de la fabricación de circuitos integrados para el proceso de grabado están aumentando, y la potencia y la energía del plasma de grabado continúan aumentando, especialmente la energía del plasma requerida en los equipos de grabado por plasma acoplado capacitivo (CCP) es mayor. . Por lo tanto, la tasa de uso de anillos de enfoque preparados con materiales de carburo de silicio es cada vez mayor.

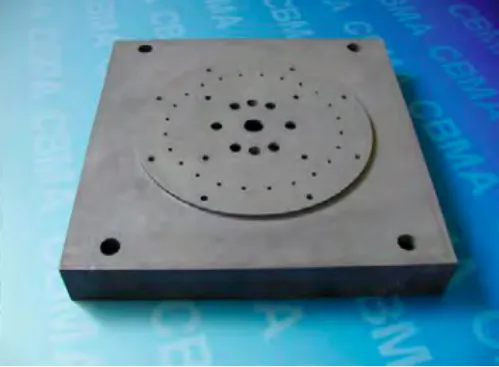

Fountyl Technologies PTE Ltd, se centra en la industria de fabricación de semiconductores, sus principales productos incluyen: mandril de pasador, mandril de cerámica porosa, efector final de cerámica, viga cuadrada de cerámica, husillo de cerámica, ¡bienvenido a contactar y negociar!