چاک الکترواستاتیک سرامیکی: این قطعه نیمه هادی "گردن چسبیده" چگونه تولید می شود؟

از عصر رایانه شخصی + اینترنت تا عصر تلفن همراه + رسانه های اجتماعی و سپس به عصر داده های بزرگ هوش مصنوعی + آینده، به منظور پاسخگویی به روند رو به رشد و متنوع تقاضای سیستم، فناوری بسته بندی در سطح ویفر دائماً در جهت بالا نفوذ می کند. - چگالی، فوق نازک، فوق العاده کوچک و عملکرد بالاتر و در عین حال مشکل گیره ویفرهای دستگاه فوق نازک نیز خواسته ها و چالش های جدیدی را مطرح کرده است.

روش های سنتی بستن ویفر شامل گیره مکانیکی، باندینگ پارافینی و سایر روش هایی است که اغلب در صنعت ماشین آلات سنتی استفاده می شود که به راحتی به ویفر آسیب وارد می کند و به راحتی ویفر را تاب می دهد و ویفر را آلوده می کند که تاثیر زیادی بر روی ویفر دارد. دقت پردازش آن بعدها، چاک خلاء تهیه شده توسط سرامیک متخلخل به تدریج توسعه یافت. از آنجایی که وکیوم چاک استفاده از سیلیکون و سطح سرامیکی برای تشکیل فشار منفی و جذب ویفر است، به راحتی باعث تغییر شکل موضعی ویفر شده و بر صافی اثر می گذارد، بنابراین در سال های اخیر با نیروی جذب پایدار و یکنواخت، آلودگی ایجاد نمی کند. ویفر و می تواند به طور موثر دمای ویفر را کنترل کند چاک الکترواستاتیک سرامیکی به تدریج تبدیل به یک ابزار بستن ایده آل برای ویفرهای بسیار نازک شده است.

چاک الکترواستاتیک چگونه کار می کند؟ به طور کلی، چاک الکترواستاتیک سرامیکی عمدتاً از لایه جذب دی الکتریک، لایه الکترود و لایه پایه تشکیل شده است که از سطح به داخل در یک ساختار لایه ای انباشته شده اند و لایه جذب دی الکتریک برای رسیدن به جذب کارآمد روی سطح قرار می گیرد. لایه الکترود در وسط قرار می گیرد و با افزودن ولتاژ مثبت یا منفی میدان الکترواستاتیکی ایجاد می کند و لایه پایه نقش نگهدارنده و ثابت کننده را ایفا می کند. علاوه بر این، مکنده الکترواستاتیک را می توان در ستون الکترود، کانال گاز، مواد پیوندی و سایر ساختارهای کمکی تعبیه کرد، که در آن گاز می تواند در حین کار، از طریق جریان گردش گاز برای انتقال گرما، به گاز Hee منتقل شود تا تثبیت شود. دمای ویفر

با توجه به اینکه آیا لایه جذب دی الکتریک یک دی الکتریک دوپ شده است، چاک الکترواستاتیک را می توان به کلاس Coulomb و کلاس Hot Back روتاری (JR) تقسیم کرد، مکنده های ساخته شده از دی الکتریک خالص (مواد سرامیکی با امپدانس بالا) کلاس Coulomb هستند، و مکنده ها. ساخته شده از دی الکتریک دوپ شده (مانند اکسید تیتانیوم دوپ شده (TO2) و مواد دیگر، متعلق به نیمه هادی ها هستند) کلاس چرخشی گرم پشتی (JR) هستند. اصل جذب این دو بسیار متفاوت است، هر دو استفاده از منبع تغذیه DC، میدان الکترواستاتیکی در لایه الکترود تشکیل شده است، به طوری که سطح لایه دی الکتریک باری با قطب مخالف بار سطحی ویفر تولید می کند. و جذب ویفر. اما از آنجایی که دی الکتریک دارای رسانایی خاصی است، علاوه بر بار پلاریزاسیون، بخش زیادی از بار آزاد نیز وجود دارد، بنابراین نیروی مکش کاپ مکش نوع JR بزرگتر از مکش کاپ نوع کولن است و جذب سطحی تحت ولتاژ کم انجام می شود، اما در مرحله دفع به دلیل شارژ رایگان سطح ساکشن کاپ نوع JR، علاوه بر خاموش کردن منبع تغذیه ولتاژ بالا DC، معمولاً نیاز به استفاده از معکوس است. ولتاژ ساکن برای حذف بار باقیمانده قبل از دفع تراشه، که دشواری و پیچیدگی کنترل را تا حدی افزایش می دهد.

چاک الکترواستاتیک چگونه تولید می شود؟

01 انتخاب مواد

در مقایسه با مواد فلزی، مواد سرامیکی نه تنها در برابر سایش مقاوم هستند، از خطر آلودگی تراشه جلوگیری می کنند، بلکه دارای مزایای ذاتی در عایق الکتریکی هستند، بنابراین فناوری چاک الکترواستاتیک عمدتاً بر اساس سرامیک آلومینا یا سرامیک نیترید آلومینیوم به عنوان ماده اصلی است. به طور کلی، برای پردازش ویفر سیلیکونی معمولی، استفاده از اکسید آلومینیوم با خلوص بالا به عنوان ماده می تواند نیازها را برطرف کند، اما برای پردازش ویفر سیلیکون کاربید، باید از چاک الکترواستاتیک نیترید آلومینیوم استفاده کنید.

رسانایی حرارتی نیترید آلومینیوم (از لحاظ نظری تا 320W/(m·K))، ضریب تطبیق انبساط حرارتی با مواد الکترود، عایق و خواص مکانیکی مرتبط بهتر از آلومینا است، نه تنها می تواند در محیط خلاء هالوژن پلاسما می تواند عملیات پایدار باشد. ، در برابر نیمه هادی و میکروالکترونیک سخت ترین محیط فرآیند را تحمل کند، اما همچنین با کنترل مقاومت حجمی آن، ارائه نیروی جذب پایدارتر و کافی و کنترل بهتر دما، انتظار می رود به تدریج جایگزین چاک الکترواستاتیک سرامیک آلومینا شود که توسعه اصلی است. جهت چاک الکترواستاتیک در آینده با این حال، در فرآیند آماده سازی، به دلیل نقطه ذوب بالاتر نیترید آلومینیوم، ضریب خود انتشار اتمی کوچک است، بنابراین سرامیک های AlN خالص برای چگالش تف جوشی دشوار هستند، اغلب به دمای پخت تا 1800 درجه بالاتر نیاز دارند، نه تنها نیازهای بالاتر. برای تجهیزات پخت، بلکه نیاز به انتخاب فرآیند پخت مناسب، جو و مواد افزودنی پخت برای بهبود عملکرد پخت، فرآیند پیچیدهتر است.

02 مسیر تولید

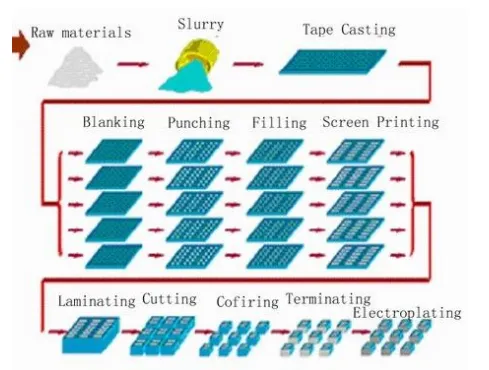

از آنجایی که چاک الکترواستاتیک حداقل با یک الکترود در دیسک سرامیکی تعبیه شده است، به منظور دستیابی به شلیک یکباره مواد الکترود و مواد سرامیکی، عموماً با فناوری پخت همزمان سرامیکی چند لایه از جمله ریختهگری تهیه میشود. ، برش ، چاپ روی صفحه ، لمینیت ، پرس گرم ، پخت و سایر فرآیندها.

① برش ریخته گری: لایه دی الکتریک چاک الکترواستاتیک نوع کولن عاری از مواد رسانای دوپینگ است و پودر سرامیک، حلال، پخش کننده، چسب، نرم کننده، مواد افزودنی تف جوشی و سایر اجزا را می توان برای تهیه یک دوغاب پایدار و سرامیک مخلوط کرد. رنگ سبز با ضخامت معین را می توان روی دستگاه ریخته گری بوسیله لیسه پوشانده، خشک و برش داد. چاک الکترواستاتیک نوع JR همچنین باید یک ماده تنظیم کننده مقاومت (ماده رسانا) خاصی را به مقاومت لایه JR در محدوده عملکرد مورد نیاز اضافه کند و سپس قالب ریخته گری به رنگ سبز آماده می شود.

② چاپ روی صفحه: چاپ صفحه عمدتاً برای تهیه لایه الکترود استفاده می شود. در فرآیند چاپ، خمیر رسانا ابتدا روی یک انتهای صفحه نمایش ریخته می شود و سپس تحت عمل اسکراپر چاپگر، خمیر رسانا از طریق مش صفحه نمایش، هنگام اسکراپر چاپ، روی پایه قرار می گیرد. از طریق کل صفحه نمایش خراشیده می شود و اطمینان حاصل شود که خمیر نقره با سوراخ صفحه پر شده است، فرآیند چاپ می تواند تکمیل شود.

③ پرس گرم چند لایه: کاشی های خام مطابق با ترتیب مورد نیاز (لایه پایه، لایه الکترود، لایه دی الکتریک) و تعداد لایه ها در یک زمان روی هم چیده می شوند و سپس کاشی های خام چند لایه تحت یک دمای خاص به هم متصل می شوند. و فشار برای تشکیل سبز کامل مورد نیاز. لازم به ذکر است که در فرآیند لمینیت، فشار ایجاد شده باید به طور یکنواخت بر روی کل سطح سبز توزیع شود تا اطمینان حاصل شود که کل سبز پس از فشار به طور یکنواخت جمع می شود.

④ پخت همزمان: در نهایت شمش سبز کامل برای پخت یکپارچه در کوره تف جوشی قرار می گیرد. در این فرآیند لازم است یک منحنی افزایش و خنک کننده مناسب برای اطمینان از کنترل صافی و انقباض در فرآیند تف جوشی فرموله شود. قابل درک است که در فرآیند پخت NGK در ژاپن، نرخ انقباض تف جوشی پودر را می توان در حدود 10٪ کنترل کرد، در حالی که نرخ انقباض اکثر تولید کنندگان داخلی هنوز بیشتر یا مساوی 20٪ است.

در حال حاضر، بازار جهانی چاک الکترواستاتیک ویفر نیمه هادی به شدت در انحصار شرکت های ژاپنی مانند SHINKO (Shinko Electric)، TOTO، NGK، Kyocera و غیره است. زمان توسعه صنعت چاک الکترواستاتیک چین نسبتاً کوتاه است و هنوز در حال توسعه است. مرحله اولیه در حال حاضر، علاوه بر نیاز به توسعه بیشتر پودر سرامیک با درجه خلوص بالاتر، مواد اولیه با کارایی بالاتر و فرآیندهای تولید کارآمدتر و پایدارتر، همچنین لازم است نیازهای سناریوهای مختلف کاربردی خاص برای بهینه سازی طراحی سازه در نظر گرفته شود. افزایش اندازه مشخصات ویفر حامل و افزایش تقاضا برای کنترل یکنواختی دما.

Fountyl Technologies PTE Ltd، بر صنعت تولید نیمه هادی تمرکز دارد، محصولات اصلی عبارتند از: پین چاک، چاک سرامیکی متخلخل، افکتور انتهایی سرامیکی، پرتو مربع سرامیکی، دوک سرامیکی، خوش آمدید به تماس و مذاکره!