سرامیک سیلیکون کاربید: مواد جزء دقیق ضروری در فرآیندهای تولید نیمه هادی

به عنوان یک ماده سرامیکی ساختاری با عملکرد عالی، کاربید سیلیکون (SiC) دارای ویژگی های چگالی بالا، هدایت حرارتی بالا، مقاومت خمشی بالا، مدول الاستیک بالا، مقاومت در برابر خوردگی قوی، مقاومت در برابر دمای بالا و غیره است. تولید خمش آسان نیست. تغییر شکل تنش و کرنش حرارتی، و می تواند با خوردگی قوی و محیط واکنش دمای فوق العاده بالا اپیتاکسی ویفر، اچینگ و سایر لینک های تولید سازگار شود. بنابراین، به طور گسترده ای در فرآیندهای تولید نیمه هادی مانند سنگ زنی و پرداخت، عملیات حرارتی اپیتاکسیال/اکسیداسیون/ انتشار، لیتوگرافی، رسوب گذاری، اچینگ و کاشت یون استفاده شده است.

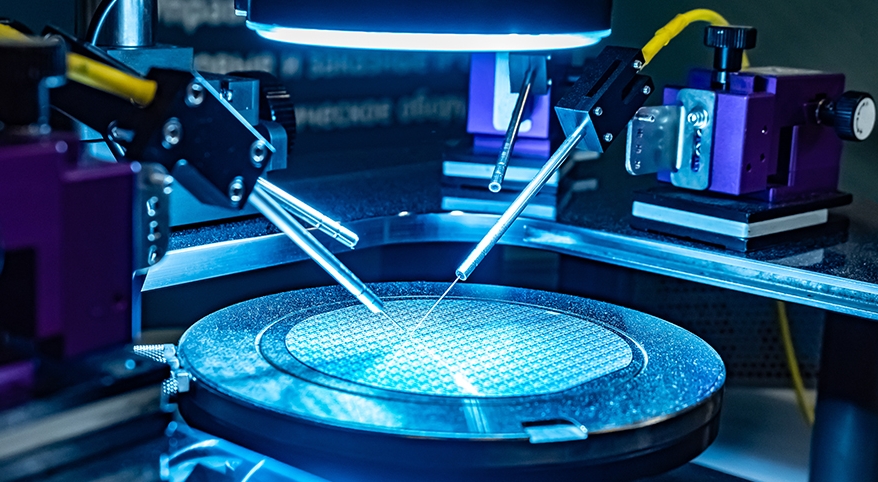

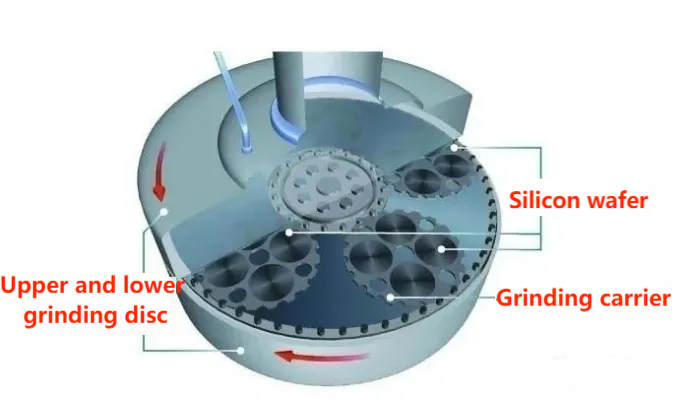

فرآیند سنگ زنی

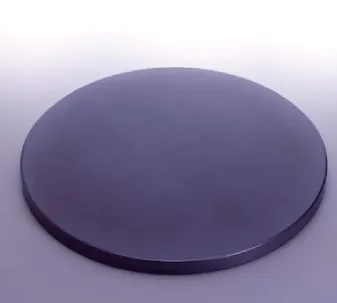

هنگامی که شمش به صورت ویفر بریده می شود، معمولاً یک لبه تیز با لبه ها، بریدگی ها، بریدگی ها، ترک های کوچک یا سایر عیوب ایجاد می کند. به منظور جلوگیری از تأثیر ترک خوردگی لبه بر روی استحکام ویفر، آسیب به سطح ویفر و آوردن ذرات آلودگی به مراحل پس از فرآیند، ویفر باید با فرآیند آسیاب صیقل داده شود، ضخامت ویفر کاهش یابد، و کیفیت ویفر بهبود یابد. موازی بودن سطح ویفر و از بین بردن آسیب سطح ناشی از فرآیند برش سیم. در حال حاضر رایج ترین روش استفاده از دیسک آسیاب برای سنگ زنی دو طرفه و بهبود کیفیت دیسک آسیاب با بهبود فرآیند آسیاب (ساختن مواد دیسک، فشار و سرعت آسیاب و غیره) است.

در گذشته دیسک سنگ زنی بیشتر در مواد چدنی یا فولادی کربنی استفاده می شد که عمر مفیدی کوتاه و ضریب انبساط حرارتی زیادی دارد. در فرآیند پردازش ویفرهای سیلیکونی، به ویژه در هنگام آسیاب یا پرداخت با سرعت بالا، به دلیل سایش و تغییر شکل حرارتی دیسک سنگ زنی، اطمینان از صافی و موازی بودن ویفرهای سیلیکونی دشوار است. با توسعه مواد مقاوم در برابر سایش سرامیک کاربید سیلیکون و توسعه فرآیند پخت، دیسک سنگ زنی چدن و فولاد کربن به تدریج با دیسک سنگ زنی کاربید سیلیکون جایگزین می شود، سختی بالا، ویژگی های سایش کم و با ویفر سیلیکونی اساساً همان انبساط حرارتی است. ضریب، کاربرد در فرآیند پرداخت سنگ زنی با سرعت بالا دارای مزایای برجسته است.

عملیات حرارتی و سایر فرآیندها

تولید ویفر را نمی توان از اکسیداسیون، انتشار، بازپخت، آلیاژ و سایر فرآیندهای عملیات حرارتی جدا کرد، که عمدتاً در محصولات سرامیکی کاربید سیلیکون از جمله بازوهای سرامیکی کاربید سیلیکون که برای انتقال ویفرها بین فرآیندها و قطعات در محفظه واکنش تجهیزات عملیات حرارتی استفاده می شود، دخیل است.

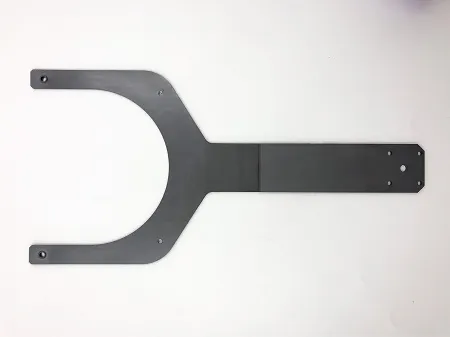

· بازوی سرامیکی

در تولید ویفرهای سیلیکونی، انجام عملیات حرارتی با دمای بالا ضروری است و اغلب از بازوی مکانیکی برای جابجایی، انتقال و قرار دادن ویفرهای نیمه هادی استفاده می شود. از آنجایی که ویفرهای نیمه هادی در فرآیند جابجایی باید تمیز و سریع باشند و بیشتر فرآیندها در خلاء، دمای بالا و محیط گاز خورنده انجام می شود، باید از استحکام مکانیکی بالا، مقاومت در برابر خوردگی، مقاومت در برابر حرارت بالا، مقاومت در برابر سایش، مقاومت بالا برخوردار باشند. سختی، عایق و غیره. در مقایسه با آلومینا، بازوی سرامیکی کاربید سیلیکون بهتر میتواند این الزامات را برآورده کند، اما کاستیهای قیمت بالا و پردازش دشوار، کاربرد آن را تا حدی محدود میکند.

· اجزای موجود در محفظه واکنش

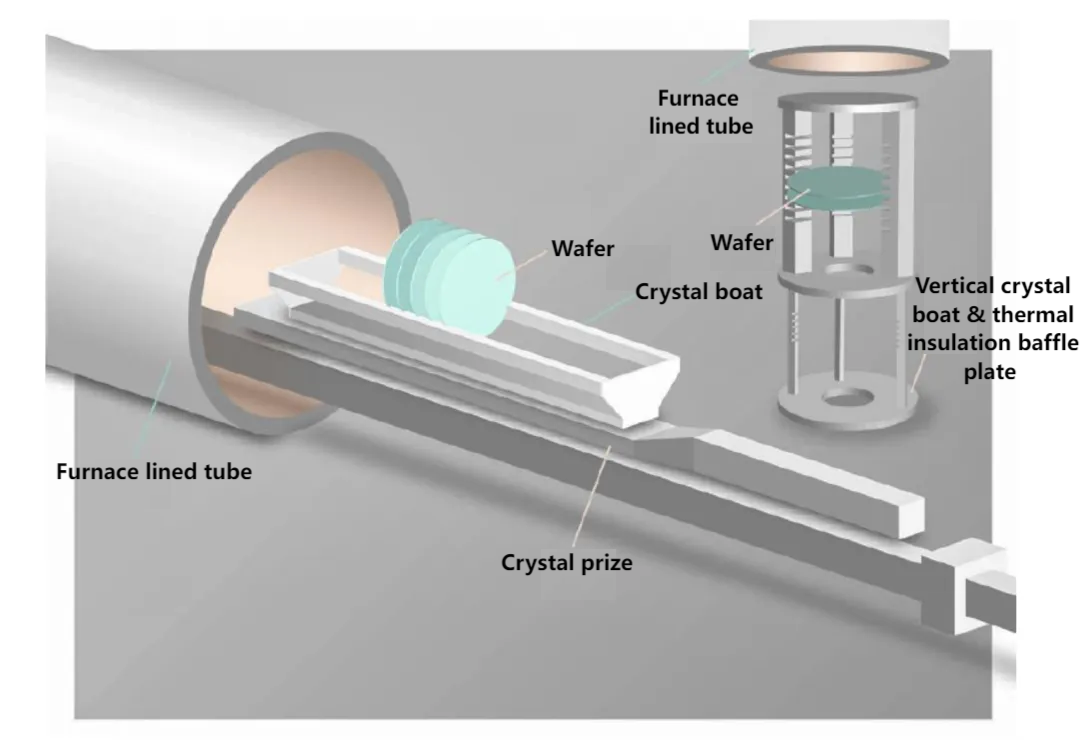

تجهیزات نیمه هادی مورد استفاده در فرآیند عملیات حرارتی دارای کوره های اکسیداسیون (که به کوره های افقی و کوره های عمودی تقسیم می شوند)، تجهیزات عملیات حرارتی سریع (RTP، RapidThermalProcessing) و غیره می باشد. با توجه به دمای کاری بالا، الزامات عملکردی قطعات محفظه واکنش نیز بالا است. قطعات کاربید سیلیکون زینتر شده با خلوص بالا دارای ویژگی های استحکام بالا، سختی بالا، مدول الاستیک بالا، سختی ویژه بالا، هدایت حرارتی بالا، ضریب انبساط حرارتی پایین و غیره هستند و جزء ضروری در محفظه واکنش عملیات حرارتی مدار مجتمع هستند. تجهیزات. این عمدتا شامل قایق عمودی (VerticalBoat)، پایه (Pedestal)، LinerTubes (LinerTubes)، لوله های داخلی (InnerTubes) و BafflePlates عایق حرارتی است.

در حال حاضر، بیشتر سهم بازار کاربید سیلیکون متخلخل با خلوص بالا برای تجهیزات نیمه هادی عمدتاً در اختیار شرکت های خارجی مانند گروه ژاپنی Kyokera و Quastai ایالات متحده است. آنها از طریق انباشت و نوآوری طولانی مدت فناوری، نه تنها طیف کاملی از محصولات را توسعه داده اند، بلکه فناوری پردازش خواص مواد، دقت و ساختار پیچیده به سطح پیشرو در صنعت رسیده است. این می تواند اجزای خاصی را برای تجهیزات هسته مدار مجتمع مانند دستگاه فوتولیتوگرافی، تجهیزات اچ پلاسما، تجهیزات رسوب فیلم و تجهیزات کاشت یون فراهم کند. در مقابل، چین دیر شروع به تحقیق و توسعه و بکارگیری قطعات کاربید سیلیکون زینتر شده برای تجهیزات نیمه هادی کرد و همچنان با تنگناها و چالش های فنی در زمینه تهیه قطعات کاربید سیلیکون پخته شده با دقت بالا، اندازه بزرگ، سبک وزن و ساختارهای خاص مواجه است. (مانند سلول توخالی و بسته).

فرآیند حکاکی سبک

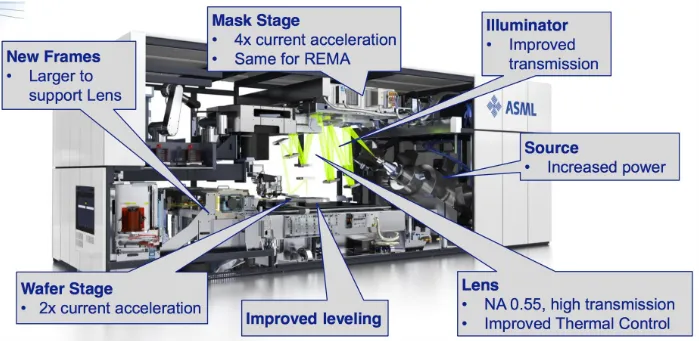

فوتولیتوگرافی عمدتاً از یک سیستم نوری برای متمرکز کردن پرتو نور ساطع شده از منبع نور و پخش آن بر روی ویفر سیلیکونی برای دستیابی به نوردهی الگوی مدار و تسهیل حکاکی بعدی استفاده می کند که دقت آن مستقیماً عملکرد و بازده مدار مجتمع را تعیین می کند. دستگاه لیتوگرافی به عنوان یکی از تجهیزات برتر برای تولید تراشه، دارای حداکثر 100000 قطعه است و برای اطمینان از عملکرد و دقت مدار، هم اجزای نوری و هم دقت قطعات در سیستم لیتوگرافی نیازهای بسیار بالایی دارند. . کاربرد سرامیک کاربید سیلیکون عمدتاً شامل: میز قطعه کار، آینه مربع سرامیکی و غیره است.

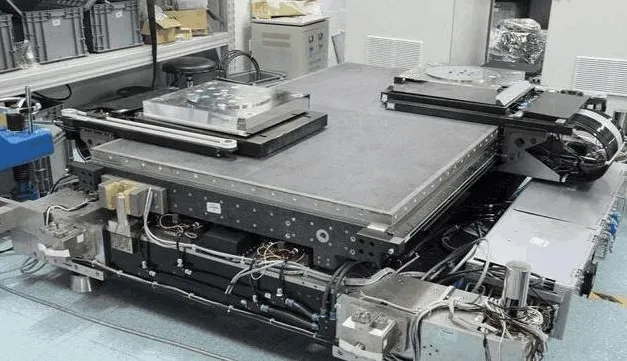

· میز قطعه کار

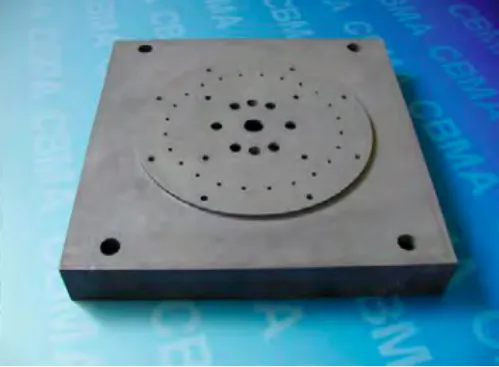

میز دستگاه لیتوگرافی عمدتاً ویفر را حمل می کند و حرکت نوردهی را کامل می کند. در این فرآیند، ویفر سیلیکونی و میز قطعه کار باید قبل از هر بار نوردهی تراز شوند و سپس ماسک نور و میز قطعه کار برای دستیابی به هم ترازی ماسک نور و ویفر سیلیکونی در یک راستا قرار می گیرند تا گرافیک به طور دقیق کپی شود. به ناحیهای که نیاز به لیتوگرافی دارد، که به میز قطعه کار برای دستیابی به کنترل خودکار فوقالعاده دقیق نانومقیاس با سرعت بالا، صاف و با دقت حرکت بالا نیاز دارد. به منظور دستیابی به این هدف کنترلی، میز قطعه کار لیتوگرافی به طور کلی با وزن سبک و پایداری ابعادی بسیار بالا، ضریب انبساط حرارتی کم، و ایجاد تغییر شکل آسان نیست، به منظور کاهش اینرسی حرکت، کاهش بار موتور، استفاده می شود. و راندمان حرکت، دقت موقعیت و ثبات را بهبود می بخشد.

· آینه مربع سرامیکی

یکی از فناوری های کلیدی دستگاه لیتوگرافی، کنترل حرکت همزمان میز قطعه کار و میز ماسک است که دقت آن مستقیماً بر دقت و بازده لیتوگرافی دستگاه لیتوگرافی تأثیر می گذارد. سیستم اندازهگیری ابتدا از تداخلسنج برای ارسال پرتو اندازهگیری بر روی آینه مربع کنار میز قطعه کار استفاده میکند و سپس آن را به گیرنده تداخل سنج منعکس میکند. تغییر موقعیت میز قطعه کار با اصل داپلر محاسبه شده و به سیستم کنترل حرکت در زمان واقعی باز می گردد تا از حرکت همزمان میز قطعه کار و میز ماسک اطمینان حاصل شود. سرامیک های کاربید سیلیکون دارای ویژگی های سبک وزن هستند، می توانند الزامات استفاده از آینه مربع سرامیکی را برآورده کنند، اما تهیه چنین قطعات سرامیکی کاربید سیلیکون دشوارتر است، تولید کنندگان تجهیزات مدار مجتمع بین المللی فعلی عمدتا از شیشه-سرامیک، کوردیریت و مواد دیگر. با این حال، با پیشرفت تکنولوژی، کارشناسان مؤسسه عمومی علوم و تحقیقات مصالح ساختمانی چین به تهیه آینههای مربعی سرامیکی با ابعاد بزرگ، شکل پیچیده، بسیار سبک و کاملاً محصور شده از کاربید سیلیکون و سایر اجزای نوری ساختاری و عملکردی پی بردند. دستگاه های لیتوگرافی

· فیلم ماسک نور

ماسک نور همچنین به عنوان ماسک نور شناخته می شود، نقش اصلی این است که نور را از طریق ماسک عبور دهد و یک الگوی روی مواد حساس به نور ایجاد کند. با این حال، هنگامی که نور EUV به ماسک می تابد، گرما ساطع می کند و دما ممکن است بین 600 تا 1000 درجه سانتیگراد افزایش یابد که ممکن است باعث آسیب حرارتی شود. بنابراین، معمولاً لازم است یک فیلم کاربید سیلیکون روی نور قرار گیرد. در حال حاضر بسیاری از شرکتهای خارجی مانند ASML شروع به عرضه فیلمهایی با ضریب عبور نور بیش از 90 درصد کردهاند تا تمیز کردن و بازرسی ماسک در حال استفاده را کاهش دهند و کارایی و بازده محصول دستگاههای لیتوگرافی EUV را بهبود بخشند.

اچ و رسوب پلاسما

فرآیند اچ در تولید نیمه هادی ها از پلاسمای یونیزه شده توسط اترهای مایع یا گازی (مانند گازهای فلوئوردار) برای بمباران ویفر استفاده می کند و به طور انتخابی مواد ناخواسته را حذف می کند تا زمانی که الگوی مدار مورد نظر روی سطح ویفر باقی بماند. رسوب لایه نازک شبیه فرآیند معکوس اچ است که از روش رسوب گذاری برای انباشته شدن مکرر مواد عایق و پوشاندن هر لایه فلز برای تشکیل یک لایه نازک استفاده می کند. از آنجایی که این دو فرآیند همچنین از فناوری پلاسما و سایر فناوریهایی استفاده میکنند که به راحتی باعث خوردگی حفره و اجزای آن میشوند، اجزای موجود در تجهیزات باید ویژگیهای مقاومت پلاسما خوبی داشته باشند و واکنشپذیری کم و رسانایی کم در برابر گازهای حکاکی شده حاوی فلوئور داشته باشند.

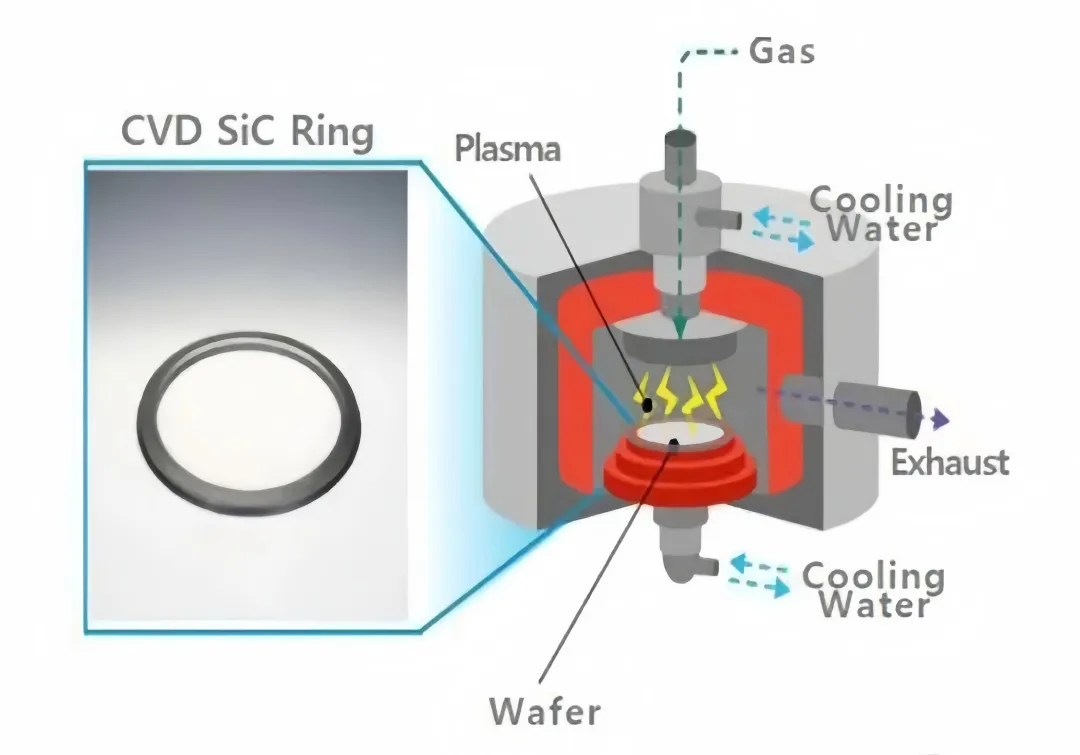

اجزای تجهیزات حکاکی و رسوب گذاری سنتی، مانند حلقه های متمرکز، از موادی مانند سیلیکون یا کوارتز ساخته شده اند. با این حال، با پیشرفت مینیاتورسازی مدار مجتمع، تقاضا و اهمیت ساخت مدارهای مجتمع برای فرآیند اچ در حال افزایش است و لازم است از پلاسمای پر انرژی برای حکاکی دقیق ویفرهای سیلیکونی در سطح میکروسکوپی استفاده شود که امکان دستیابی به آن را فراهم می کند. عرض خطوط کوچکتر و ساختار تجهیزات پیچیده تر. بنابراین، رسوب شیمیایی بخار (CVD) کاربید سیلیکون با خواص فیزیکی و شیمیایی عالی آن. و خلوص بالا، یکنواختی بالا و غیره به تدریج به انتخاب اول اچ کردن، مواد پوشش تجهیزات رسوب تبدیل شده است. در حال حاضر قطعات کاربید سیلیکون CVD در تجهیزات اچینگ شامل رینگ های فوکوس، سر اسپری گاز، پالت ها، رینگ های لبه و ... می باشد که در تجهیزات رسوب دهی پوشش محفظه، آستر حفره، پایه گرافیتی با روکش SiC و ... وجود دارد.

به دلیل واکنش پذیری و رسانایی کم کاربید سیلیکون CVD به گازهای حکاکی کلر و فلوئور، ماده ایده آلی برای فوکوس کردن حلقه ها و سایر اجزای تجهیزات اچ پلاسما است. قطعات کاربید سیلیکون CVD در تجهیزات اچینگ شامل حلقه فوکوس، سر اسپری گاز، پالت، حلقه لبه و غیره است. حلقه فوکوس را به عنوان مثال در نظر بگیرید، حلقه فوکوس بخش مهمی است که در قسمت بیرونی ویفر قرار گرفته و مستقیماً در تماس است. با ویفر، با اعمال ولتاژ به حلقه برای متمرکز کردن پلاسمای عبوری از حلقه، در نتیجه تمرکز پلاسما روی ویفر برای بهبود یکنواختی پردازش. حلقه های متمرکز سنتی از سیلیکون یا کوارتز ساخته می شوند. با پیشرفت کوچک سازی مدارهای مجتمع، تقاضا و اهمیت ساخت مدار مجتمع برای فرآیند اچ در حال افزایش است و قدرت و انرژی اچ پلاسما همچنان در حال افزایش است، به ویژه انرژی پلاسما مورد نیاز در تجهیزات اچ پلاسما جفت شده خازنی (CCP) بالاتر است. . بنابراین میزان استفاده از حلقه های فوکوس تهیه شده توسط مواد کاربید سیلیکون بیشتر و بیشتر می شود.

Fountyl Technologies PTE Ltd، بر صنعت تولید نیمه هادی تمرکز دارد، محصولات اصلی عبارتند از: پین چاک، چاک سرامیکی متخلخل، افکتور انتهایی سرامیکی، پرتو مربع سرامیکی، دوک سرامیکی، خوش آمدید به تماس و مذاکره!