انواع برش ویفر کاربید سیلیکون

کاربید سیلیکون یک ماده بسیار سخت و شکننده است (سختی Mohs 9.2) که می تواند باعث مشکلات پردازش شود. این امر به ویژه در طول فرآیند back-end صادق است، جایی که ویفرها باید قبل از بسته بندی به تراشه های جداگانه تقسیم شوند.

1، برش تیغه الماس

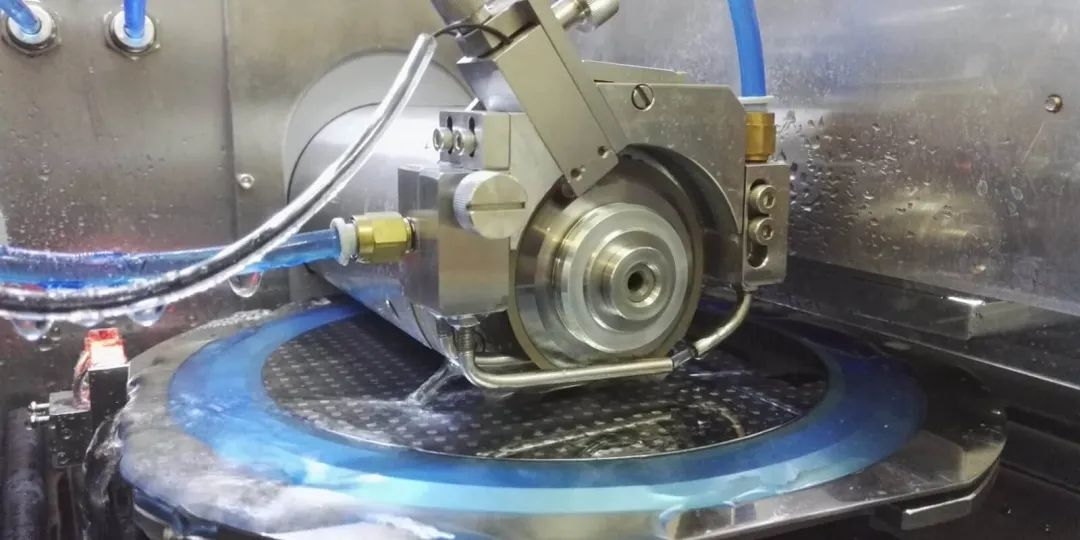

برش مکانیکی تیغه الماس یک روش سنتی برای جداسازی ویفرهای SiC است.

ویفر بر روی یک فیلم آبی نصب شده و توسط تیغه ای با پوشش الماس بریده شده است که با سرعت بالا می چرخد. عرض باند برش معمولاً در محدوده 50 تا 100 میکرون است.

به دلیل سختی SiC، سرعت برش تیغه کمتر و سایش تیغه برش بیشتر است و در نتیجه هزینههای بالاتری را به همراه دارد. علاوه بر این، برش تیغه می تواند باعث تکه تکه شدن لبه تراشه و لایه برداری شود. با تغییر اندازه ویفر کاربید سیلیکون از 4 اینچ به 6 اینچ قطر، طول باند انباشته بیش از دو برابر شد، که فراتر از توانایی یک تیغه استاندارد برای انجام تمام برش ها است. در نتیجه، تیغه باید در حالی تعویض شود که ویفر هنوز در موقعیت کاری قرار دارد و ممکن است در طول فرآیند برش پاره شود و به ویفر آسیب برساند.

به عنوان مثال، یک کامپیوتر ویفر SiC در 100 میلیمتر (4 اینچ) 6 تا 8 ساعت طول میکشد و به راحتی میتوان لبه را شکست. بنابراین، این روش سنتی پردازش ناکارآمد به تدریج جای خود را به خط نویسی لیزری داده است.

2، برش لیزری

فرسایش لیزری جایگزینی برای برش ویفر مکانیکی است. پرتو لیزر بر روی باند برش متمرکز است. این ماده توسط انرژی جذب شده لیزر گرم می شود. این منجر به ایجاد نواحی متاثر از گرما و ترک های ریز می شود. فیلم آبی همچنین ممکن است تحت تأثیر گرما قرار گیرد، که ممکن است فرآیند بسته بندی بعدی را تحت تأثیر قرار دهد. علاوه بر این، سرعت فرسایش بسیار پایین است و باید چندین بار انجام شود تا تراشه جدا شود. تعداد تکرارها به ضخامت ویفر و سرعت برش بستگی دارد. برای جلوگیری از باقی ماندن مواد روی تراشه، سطح ویفر باید با یک پوشش محافظ پوشانده شود. معایب اصلی این فناوری برش کیفیت لبه پایین و بهره وری پایین است.

در برش مخفیانه، یک پرتو لیزر با طول موج کوتاه که از یک ویفر SiC عبور می کند، در داخل ماده متمرکز می شود. لایه ای از عیوب موضعی در داخل ماده ایجاد می کند که نقطه شروع جداسازی ویفر می شود. ابتدا اشعه لیزر روی قسمت پایینی ویفر متمرکز شده و لایه به لایه به سمت بالا حرکت می کند. به دلیل فرآیند تقسیم، هیچ ماده ای در مسیر برش برداشته نمی شود و در نتیجه برش صفر می شود. دوم، جداسازی نهایی تراشه باید توسط یک فرآیند اتصال مکانیکی جداگانه و همچنین گسترش لایه آبی انجام شود. از آنجایی که لیزر مواد داخل ویفر را گرم می کند، هیچ آسیب حرارتی به سطح ویفر وارد نمی شود. نقص در الگوی گردنبند مروارید با نواحی همپوشانی فقط در داخل مواد ایجاد می شود. علاوه بر این، هر سرعت برش حدود 200 میلی متر بر ثانیه است و در برخی از کاربردها می تواند به 300 میلی متر بر ثانیه نیز برسد. با این حال، بسته به ضخامت ماده، لیزر قبل از اینکه بتواند تراشه را جدا کند، باید چندین بار عبور کند. این منجر به آسیب به دیواره های جانبی تراشه به دلیل تغییر لایه می شود. به منظور تمرکز پرتو لیزر بر روی نقاط بسیار کوچک داخل ویفر، پرتو پراکنده بر روی سطح صاف در باند برش باید صاف و به حداقل برسد. برای جلوگیری از انعکاس لیزر، یک باند بدون برش فلزی مورد نیاز است. عیب دیگر این است که عرض مورد نیاز برای باز کردن باند تابعی از ضخامت ویفر (معمولاً 40٪ ضخامت ویفر) است، به این معنی که برای یک ویفر استاندارد SiC با ضخامت 350 میکرومتر، حداقل عرض لازم برش باند 140 میکرومتر است.

3، برش TLS

جداسازی لیزر حرارتی یک جایگزین سریع، تمیز و مقرون به صرفه برای جداسازی ویفرهای کاربید سیلیکون است. لیزر مواد را گرم می کند و ناحیه ای از تنش فشاری ایجاد می کند که توسط الگویی از تنش کششی مماسی احاطه شده است. سپس مقدار بسیار کمی از اسپری آب دیونیزه شده پاشیده می شود که دومین ناحیه خنک شده را در نزدیکی منطقه اول ایجاد می کند و باعث ایجاد الگویی از تنش کششی مماسی می شود. تنش کششی در ناحیهای ایجاد میشود که دو الگوی تنش روی هم قرار میگیرند، که نوک ترک را در کل ماده باز کرده و هدایت میکند.

برش TLS یک فرآیند تک مرحله ای است که می تواند ویفرها را با ضخامت کامل با سرعت جداسازی تا 300 میلی متر بر ثانیه جدا کند. نقطه شروع یک خراش کم عمق موضعی یا مداوم روی سطح ویفر است. از آنجایی که برش TLS یک فرآیند تقسیم است، این پتانسیل را دارد که عرض باند برش را کاهش دهد و تعداد تراشههای هر ویفر را افزایش دهد. لبه تراشه صاف، بدون تنش پسماند یا ریزترک و مناطق تکه تکه شدن است. ساختار فلزی (PCM) در باند جلو و پلی آمید روی تراشه قابل قبول است. علاوه بر این، از آنجایی که جداسازی به جای جداسازی/شکست فیزیکی بعدی، از لوب ناشی می شود، فلز پشتی را می توان بدون لایه برداری یا تحت تأثیر حرارت جدا کرد. تجزیه و تحلیل بازده با استفاده از فرآیند برش TLS در یک ویفر دستگاه برق معمولی با پشتی کاملا متالیز شده نشان میدهد که میانگین بازده پلیآمید و سازههای فلزی در باند برش از 98% فراتر میرود.

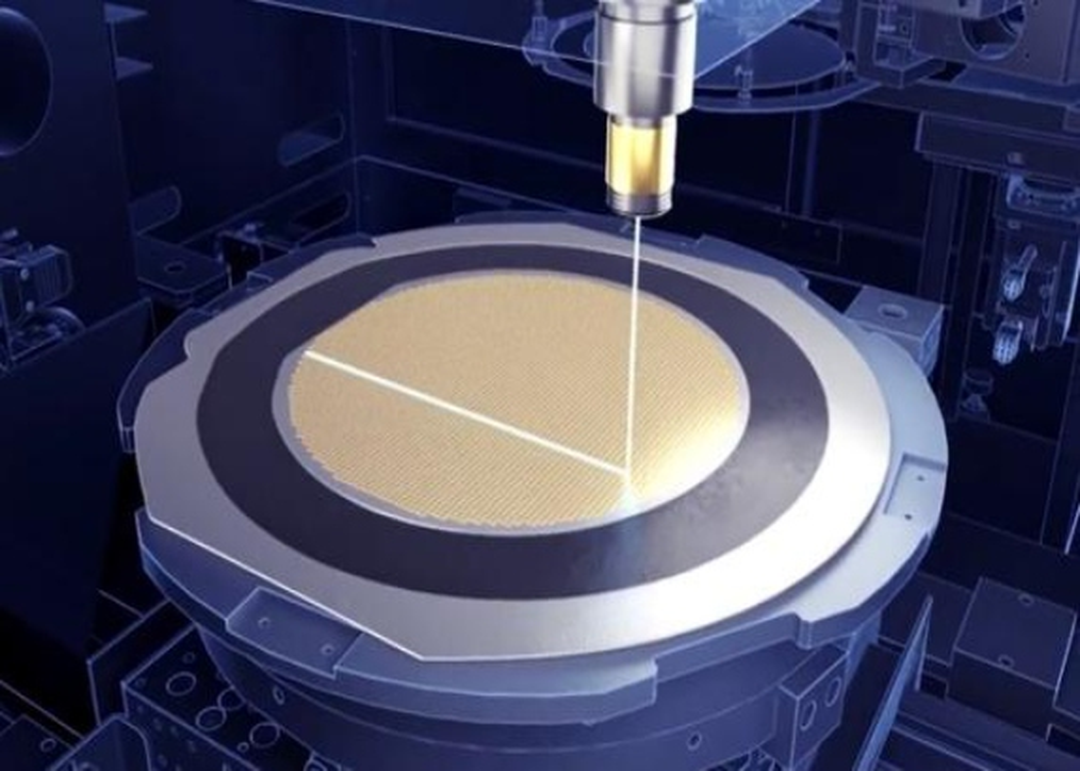

4،خط نویسی لیزری هدایت آب

لیزر راهنمای آب برای تمرکز لیزر در ستون میکرو آب است، قطر ستون آب با توجه به دیافراگم نازل متفاوت است، مشخصات مختلف 100 ~ 30 میکرومتر وجود دارد. با استفاده از اصل بازتاب کلی بین ستون آب و رابط هوا، لیزر پس از وارد شدن به ستون آب در امتداد جهت حرکت ستون آب منتشر می شود. می توان آن را در محدوده پایدار ستون آب پردازش کرد و فاصله کاری موثر بیش از حد برای برش مواد ضخیم مناسب است. هنگام برش لیزری سنتی، تجمع و هدایت انرژی عامل اصلی آسیب حرارتی در هر دو طرف مسیر برش است و لیزر هدایت شده با آب به دلیل نقش ستون آب، گرمای باقیمانده هر پالس را به سرعت از بین می برد. و روی قطعه کار جمع نمی شود، بنابراین مسیر برش تمیز است. بر اساس این مزایا، از نظر تئوری برش لیزری با هدایت آب، کاربید سیلیکون انتخاب خوبی است، اما تکنولوژی دشوار است، بلوغ تجهیزات مربوطه بالا نیست، به عنوان بخشی از نازل با مشکل تولید بزرگ، اگر نمی توانید با دقت و پایداری ستون کوچک آب را کنترل کنید، قطرات آب را بر روی تراشه پاشیده و بر عملکرد تأثیر می گذارد. بنابراین، این فرآیند هنوز برای تولید ویفرهای کاربید سیلیکون اعمال نشده است.

Fountyl Technologies PTE Ltd متخصص در چاک خلاء سرامیکی است، بهترین فیکسچر سرامیکی را برای فرآیند برش SIC، چاک های مختلف در 2/3/6/8/12/14 اینچ ارائه می دهد.