Contrôle de flux en lithographie par immersion

Depuis plus de dix ans, la lithographie par immersion constitue la principale technologie d’exposition dans la fabrication de semi-conducteurs. Par rapport aux méthodes traditionnelles de lithographie sèche, cette technique améliore considérablement la résolution d'exposition en injectant un liquide à indice de réfraction élevé dans l'espace entre la lentille et la surface de la plaquette. Maintenir la pureté et l’uniformité du liquide immergé et éviter la formation de gouttelettes résiduelles lors du processus de balayage à grande vitesse sont deux défis majeurs auxquels est confronté le développement de la technologie de lithographie immergée. Les contaminants, les particules, les bulles, l'échauffement et le stress dans le liquide peuvent perturber la continuité de l'indice de réfraction. Le mouvement à grande vitesse de la tranche pendant le balayage peut déstabiliser le ménisque à l'interface entre le liquide et le gaz environnant, entraînant la formation de gouttelettes résiduelles sur la tranche. Les phénomènes ci-dessus affecteront les performances d'exposition de la lithographie par immersion, et la méthode de contrôle du comportement d'écoulement correspondante est nécessaire pour résoudre le problème.

1, Influence du contrôle du comportement d'écoulement sur la pureté et l'uniformité du liquide

1.1.Influence du comportement d'écoulement sur la pureté et l'uniformité du liquide

1.1.1.Particules et contaminants

Les particules et les contaminants sont les principales sources d'impuretés solides dans les liquides immergés. Les particules en suspension dans un liquide immergé à proximité de la surface de la tranche ou au-dessus de la résine photosensible peuvent être imagées dans la résine photosensible sous-jacente ou transférées dans la résine photosensible pendant le développement.

Des particules peuvent être présentes dans l’approvisionnement en liquide ou provenir de n’importe quelle surface touchée par le liquide. Premièrement, le liquide utilisé pour l’immersion contient inévitablement des particules et des impuretés, c’est pourquoi de l’eau désionisée en salle blanche est utilisée comme solution d’immersion et elle est ensuite traitée et filtrée avant injection dans la tête d’immersion. Un autre problème de particules est le pelage du film autour du biseau de la tranche, qui est provoqué par une adhérence insuffisante entre la surface du biseau et le revêtement de surface. Pendant l'exposition, ces particules peuvent être transportées d'avant en arrière à travers le ménisque liquide, du bord de la tranche jusqu'au centre de la tranche. Les méthodes permettant de résoudre ce problème comprennent la sélection de photorésist, l'optimisation de la formulation EBR et le traitement des plaquettes. Les plaquettes de plaquettes sont également une source potentielle de particules. Lorsque la tête immergée se déplace sur la tranche, elle ramasse les particules et les redépose. Le nettoyage conventionnel de la table à plaquettes réduira le nombre de particules, et la technologie de nettoyage in situ s'est avérée être une méthode de nettoyage sur site très efficace. D'autres défauts provoqués par des particules transparentes de photorésist/couche de finition déposées sur la surface du photorésist ou du film de finition (en tant que défauts anti-bulles) peuvent être réduits en optimisant la formulation du revêtement.

Le moyen efficace de résoudre le problème de lixiviation consiste à utiliser un faible taux de lixiviation de la couche de réserve ou de la couche barrière supérieure. Le rinçage des films de réserve avec de l'eau déminéralisée a également été étudié comme alternative au problème de lixiviation. De plus, la zone de la tête immergée est plus grande que la zone du champ d'exposition, ce qui signifie que la plaquette est trempée avant et après l'exposition, comme dans le processus de rinçage [38]. Étant donné que le liquide continue de s'écouler à travers la tête immergée pendant l'exposition et l'immersion, les contaminants présents dans le liquide immergé seront grandement éliminés et pourront donc remplacer le processus de rinçage.

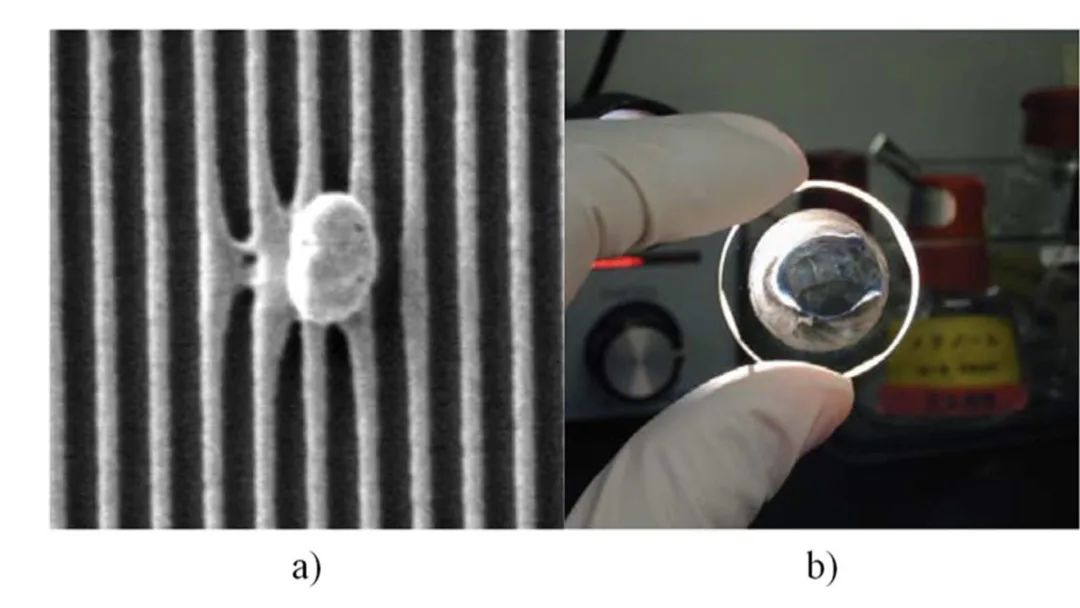

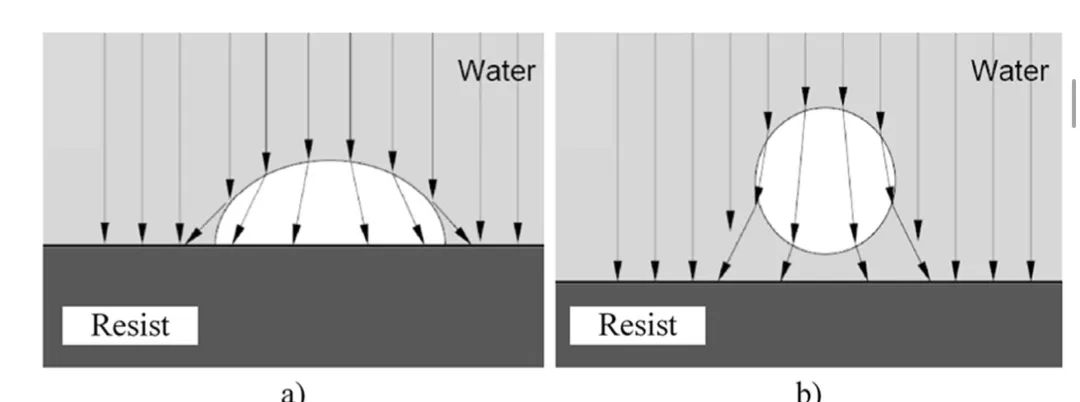

Les bulles réfléchissent et réfractent la lumière entrante. a) à la surface de la résine photosensible, et b) flottant dans la solution immergée.

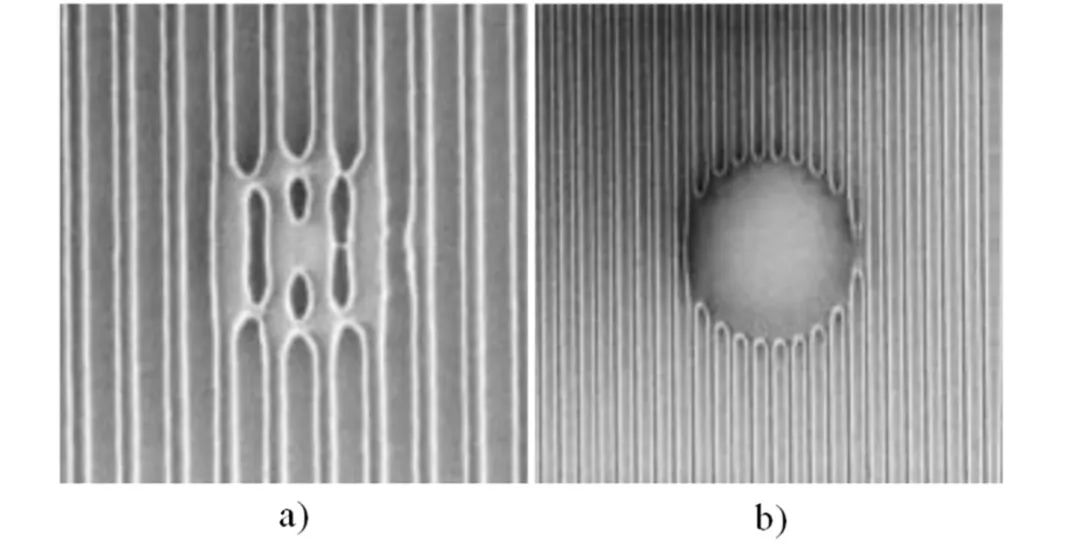

Défauts de bulles de différentes tailles. a) 0,85 μm, b) 3 μm.

1.1.2.BUbble

L’un des principaux défis de la lithographie par immersion à bulles est l’exigence selon laquelle aucune bulle n’apparaît dans la solution d’immersion pendant le processus d’exposition. L'interface gaz-liquide incurvée provoquée par les bulles réfléchit et réfracte la lumière incidente, ce qui crée des discontinuités d'indice de réfraction et augmente les effets de diffusion, entraînant finalement des défauts dans le motif et une réduction du rendement.

Les principaux facteurs qui affectent l'effet des bulles sont le temps d'exposition, la taille des bulles et la hauteur des bulles au-dessus de la plaquette, des temps d'exposition plus courts renforçant l'effet des bulles, ce qui fait que les caractéristiques restent dans la zone la plus ombrée pendant plus de temps d'exposition. . Deuxièmement, si la bulle a la même taille que la longueur d’onde de la lumière utilisée pour l’exposition, la lumière se disperse et augmente la lumière parasite. Si la taille de la bulle est de quelques micromètres ou plus, la bulle bloquera partiellement et changera la direction de la lumière. Enfin, l'étude a également révélé que l'effet global des bulles sur l'image dépend de la distance entre les bulles et la surface de la plaquette : plus la distance est grande, plus l'effet est faible, car les bulles éloignées de la résine photosensible peuvent être rapidement éliminées. un fluide en mouvement rapide. Si le rapport entre la distance entre la bulle et la plaquette et le diamètre de la bulle est de 4:10, l'effet d'une seule bulle flottante est négligeable. À mesure que la bulle se rapproche de la plaquette, en raison de l'écoulement plus lent du fluide près de la surface de la plaquette, l'ombre de la bulle dans le plan image devient plus forte et sa durée de vie à un certain endroit de la plaquette devient plus longue. En conséquence, les bulles attachées à la surface de la plaquette constituent une menace bien plus grande pour une image sans défaut. Grâce à l'étude systématique de l'effet de diffusion des bulles dans la lithographie submergée, il est prévu que 60 nm est la taille maximale des bulles qui ne provoquera pas de défauts lorsque la bulle est fixée à la surface de la résine photosensible. Les bulles en lithographie immergée peuvent être provoquées par l’interférence de divers facteurs tels que la pression, la température, la réaction photochimique et la dynamique des fluides.

1.1.3.Chauffage

Pendant l'exposition, le liquide immergé est chauffé de manière inégale et la répartition de la température peut affecter l'image de plusieurs manières, tout en produisant de petites quantités d'aberrations sphériques et d'ordre supérieur, et le principal défaut d'imagerie est la défocalisation. Si nous n’autorisons qu’une quantité de défocalisation de 1 nanomètre, le changement d’indice de réfraction doit rester très faible. Étant donné que le coefficient de température de l'eau (dn/dτ=-10-4K-1) est très élevé par rapport au gaz, la température du liquide doit être maintenue à moins de 10 mK, ce qui impose des limites strictes aux systèmes de manipulation des liquides et de contrôle de la température.

1.1.4.Stresser

Pour la lithographie par immersion, la viscosité et la densité élevées du liquide immergé, par rapport à l'air en lithographie sèche, peuvent provoquer des contraintes importantes sur les surfaces de la lentille et de la plaquette. Ces contraintes normales et de cisaillement peuvent entraîner une distorsion et une biréfringence de la lentille, perturbant ainsi le trajet uniforme de la lumière.

1.2.Méthodes de contrôle

Il existe trois façons de réduire les comportements ci-dessus qui affectent les performances d'exposition. Pour éviter les impuretés et les bulles du processus d'exposition,

Dans la section

1.2.1 une résine photosensible à faible lixiviation et à faible dégagement de gaz est utilisée. Afin d'éviter que des bulles et des particules ne s'impriment sur la plaquette, la section

1.2.2 décrit la méthode de câblage spécifique et la méthode de revêtement épais. Enfin, pour équilibrer la répartition de la température et des contraintes en éloignant les contaminants, les particules, les bulles et la chaleur de la zone d'exposition,

Section

1.2.3utilise des méthodes d’approvisionnement et de récupération de liquides.

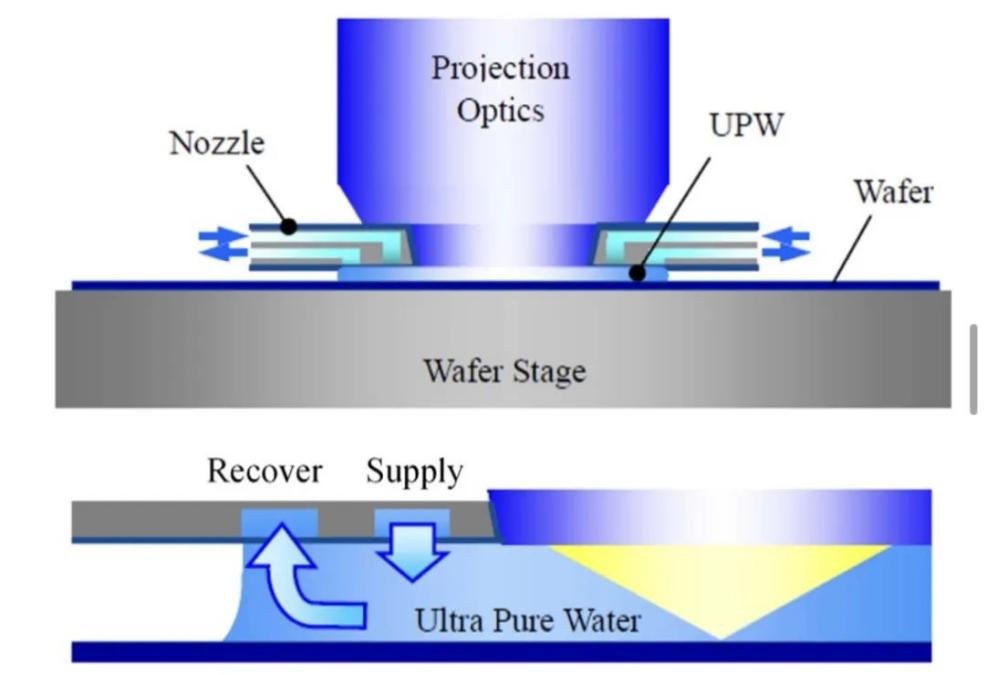

Nikon a été la première entreprise au monde à développer un scanner à immersion ArF pour la production, le NSR-S609B [75]. Avant cela, ils avaient fait de nombreuses tentatives pour créer des structures de tête immergées basées sur la méthode de remplissage local. Ils ont simulé la méthode de remplissage local avec et sans système d'alimentation et de récupération de liquide [54,67] et ont constaté que le système d'alimentation et de récupération de liquide agissait également comme une structure de confinement de liquide. En l’absence de système d’alimentation et de récupération, une partie du liquide se trouve à l’extérieur de la zone de la lentille, avec un espace vide en dessous de la zone de la lentille. En présence d'un système d'alimentation et de récupération, le flux de récupération renforce la tension superficielle à l'interface gaz-liquide autour de la fosse à liquide, confinant avec succès le liquide dans une zone locale située sous la lentille, montrant ainsi un meilleur confinement du liquide.

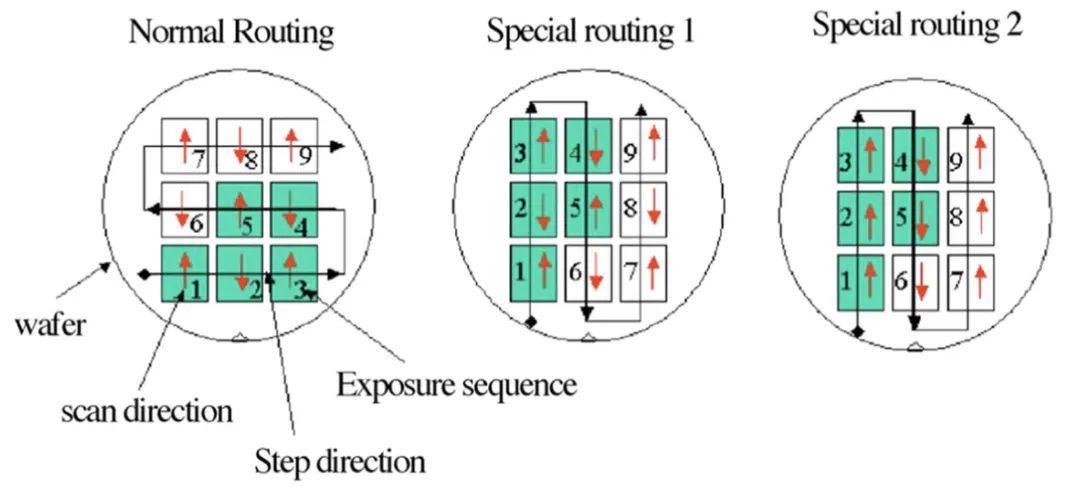

Câblage normal et 2 câblages spéciaux pour réduire les défauts

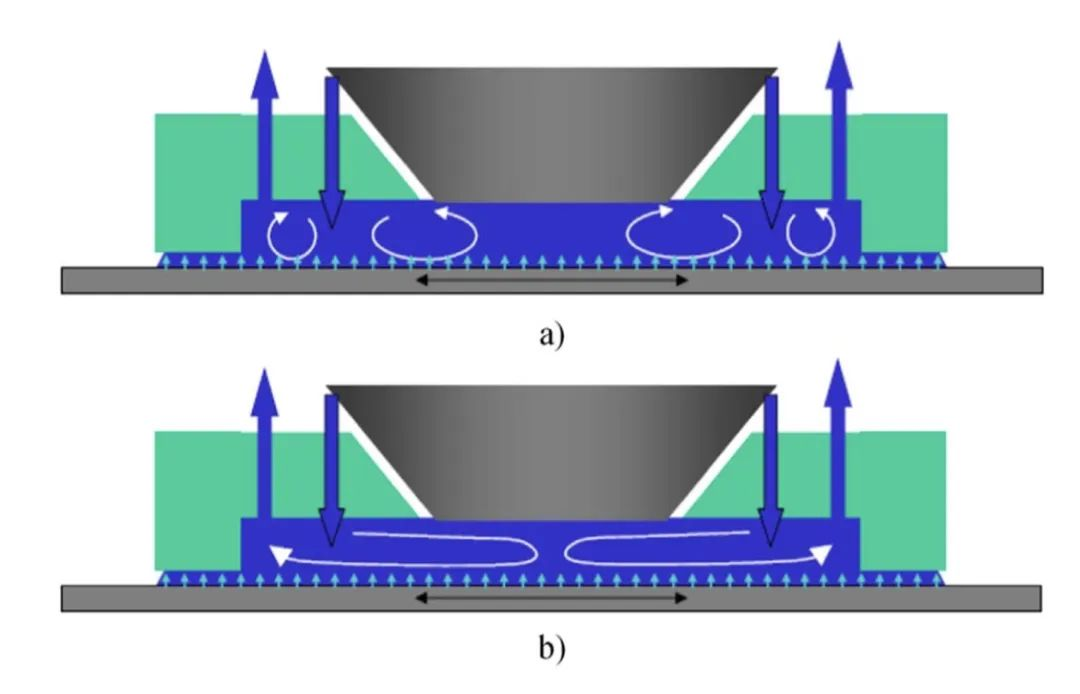

Deux dispositions de buses différentes. a) Buse d'ancienne génération ; b) Nouvelles buses.

Structure de base du système d'immersion LLF.

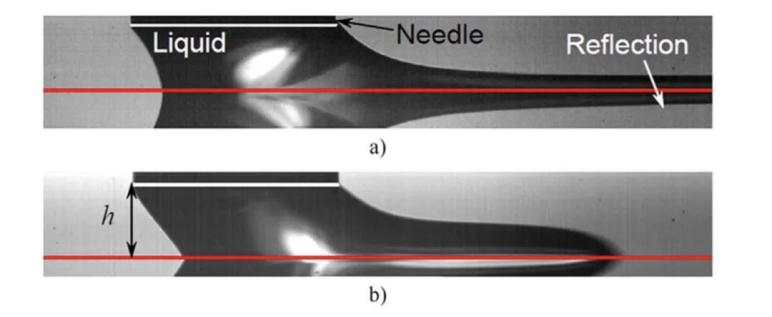

Une forme typique du ménisque. un). Étirage du film, b). Débordement inertiel.

2. Contrôle du comportement du flux de la stabilité du ménisque

2.1.Instabilité du ménisque et gouttelettes résiduelles en lithographie par immersion

Tout au long du processus, le fluide doit rester dans l'espace entre la dernière lentille optique et la plaquette. À mesure que la plaquette se déplace sous le liquide, des forces visqueuses commencent à tirer le liquide vers la direction de balayage et affectent le ménisque. Au-delà d'une certaine vitesse, la stabilité du ménisque fuyant est perturbée et le liquide est extrait de son volume liquide puis décomposé en gouttelettes. Ces gouttelettes résiduelles peuvent rester sur la plaquette et provoquer de nombreux défauts d'image. Aujourd'hui, dans l'industrie des semi-conducteurs, la vitesse de balayage de la fabrication de masse est de 800 mm/s, et elle sera plus élevée à l'avenir. Il faut donc s’assurer que le ménisque du champ immergé ne perde pas sa stabilité dans le cadre de cette exigence de vitesse.

2.2Recherche fondamentale sur la stabilité du ménisque

La vitesse critique fait référence à la vitesse maximale qui peut être atteinte sans déposer de liquide résiduel et constitue un paramètre de performance très important en lithographie par immersion. Grâce aux expériences de « glisser-déposer » sur 41 photorésists différents [80, 87, 88], les résultats montrent que la vitesse critique augmente de manière significative avec l'augmentation de l'angle de contact statique de récession, à la fois dans l'état d'étirage du film et dans l'état de débordement inertiel. .

2.3.Méthodes de contrôle

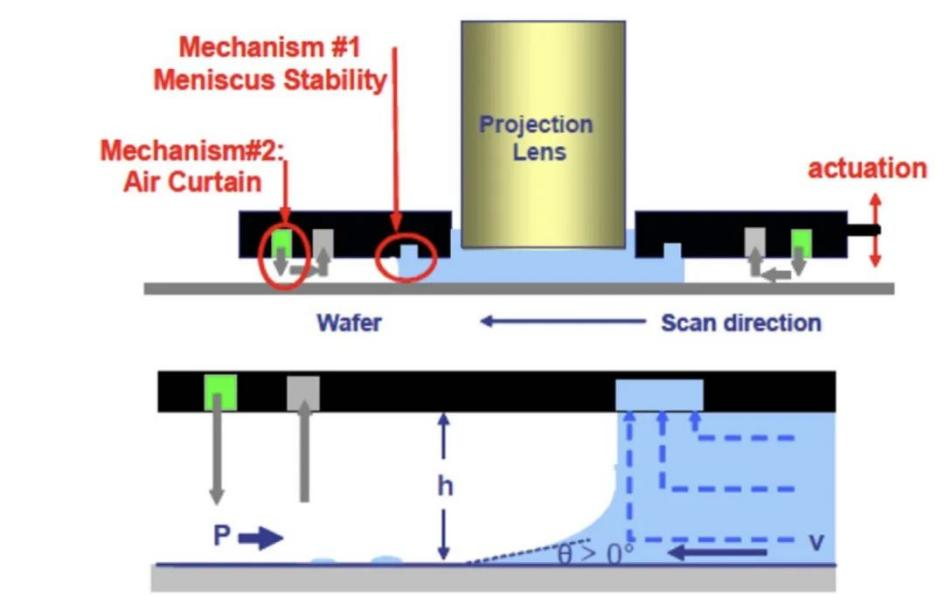

Il existe trois façons de réduire les gouttelettes résiduelles sur la plaquette. Afin d'améliorer la stabilité du ménisque et d'éviter la formation de gouttelettes résiduelles lors de l'exposition, une résine photosensible plus hydrophobe peut être utilisée en lithographie par immersion. Afin d'éliminer les gouttelettes résiduelles qui viennent de quitter le ménisque, un rideau d'air et un milieu poreux sont utilisés. Afin de contrôler le débit de liquide à proximité du canal de récupération et de faciliter la fonction de récupération, une modification de surface basée sur des surfaces hétérogènes avec contraste de mouillabilité peut être appliquée à la tête immergée.

2.3.1. Le caractère hydrophobe de la surface du dôme modifié contrôle la vitesse de balayage et d'exposition de la plaquette. Une hydrophobicité plus élevée signifie un angle de contact statique plus élevé, ce qui permet au liquide immergé de se déplacer plus facilement et plus rapidement à travers la plaquette sans laisser de gouttelettes résiduelles. Une hydrophobicité plus élevée est donc essentielle pour maximiser le débit et, combinée à des taux de défauts plus faibles, peut également augmenter les rendements.

2.3.2.Deuxième méthode de confinement des liquides

Une autre façon de contrôler la stabilité du ménisque est la conception spéciale de la tête immergée. Compte tenu des différents angles de contact entre les différentes réserves et finitions et le liquide immergé, la structure de la tête immergée doit être capable d'atteindre une large plage de fonctionnement à des vitesses de balayage élevées. ASML rapporte que l'utilisation de la nouvelle tête immergée réduit considérablement le nombre total de défauts (plus de 3x) lorsque la vitesse de numérisation est de 600 mm/s.

L’optimisation la plus courante pour les têtes immergées est la structure du rideau d’air. Cette conception crée un rideau d'air à haute pression autour de la zone immergée, maintenant le fluide dans l'espace situé sous le dernier élément optique.

2.3.3.Modification de surface de la tête immergée

Les modifications de surface ci-dessus pour le contrôle de la stabilité du ménisque sont toutes appliquées sur des tranches et sont basées sur des surfaces homogènes, mais des surfaces hétérogènes avec un contraste de mouillabilité peuvent également être utilisées pour accueillir le liquide dans l'espace. Considérant que le processus de lithographie lui-même ne permet pas la modification hétérogène de la surface de la réserve, cette méthode peut être appliquée à la tête immergée.

Fountyl Technologies PTE Ltd, se concentre sur l'industrie de fabrication de semi-conducteurs, les principaux produits comprennent : mandrin à broches, mandrin en céramique poreuse, effecteur d'extrémité en céramique, poutre carrée en céramique, broche en céramique, bienvenue au contact et à la négociation !