Tipi di taglio dei wafer in carburo di silicio

Il carburo di silicio è un materiale molto duro e fragile (durezza Mohs 9,2), che può causare problemi di lavorazione. Ciò è particolarmente vero durante il processo back-end, in cui i wafer devono essere suddivisi in chip separati prima di essere confezionati.

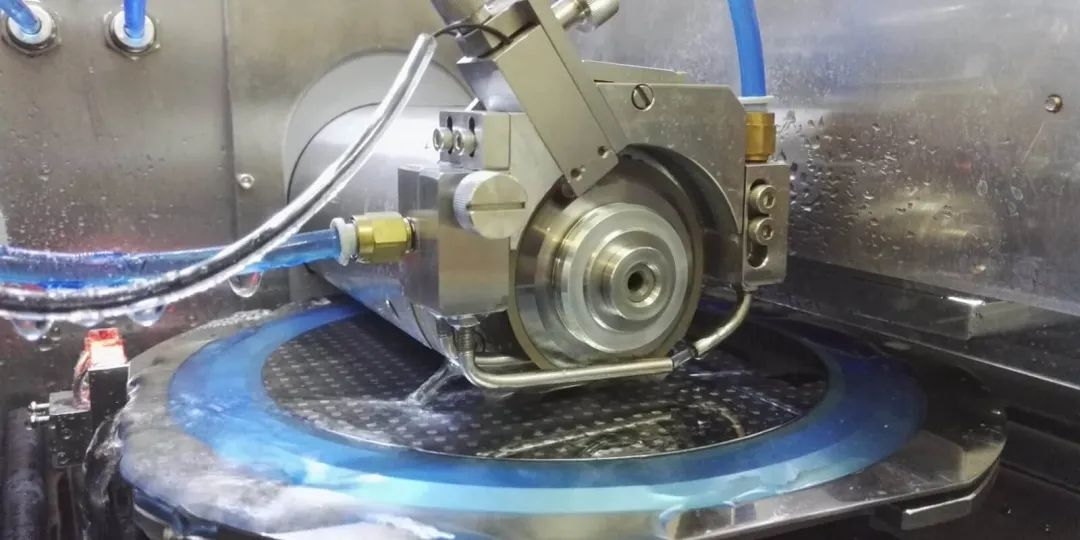

1, taglio con lama diamantata

Il taglio meccanico con disco diamantato è una tecnica tradizionale per separare i wafer SiC.

La cialda è montata su una pellicola blu e tagliata da una lama diamantata che ruota ad alta velocità. La larghezza della pista di taglio è solitamente compresa tra 50 e 100 micron.

A causa della durezza del SiC, la velocità di taglio della lama è inferiore e l'abrasione della lama da taglio è maggiore, con conseguenti costi più elevati. Inoltre, il taglio della lama può causare la frammentazione e la delaminazione dei bordi del truciolo. con la dimensione del wafer in carburo di silicio cambiata da 4 pollici a 6 pollici di diametro, la lunghezza complessiva della pista è più che raddoppiata, oltre la capacità di una lama standard di eseguire tutto il taglio. Di conseguenza, la lama deve essere sostituita mentre il wafer è ancora nella posizione di lavoro e può rompersi durante il processo di taglio, danneggiando il wafer.

Ad esempio, per incidere un pezzo di wafer SiC da 100 mm (4 pollici) sono necessarie dalle 6 alle 8 ore ed è facile causare la rottura dei bordi. Pertanto, questo tradizionale metodo di lavorazione inefficiente è stato gradualmente sostituito dalla tracciatura laser.

2, taglio di ablazione laser

L'ablazione laser è un'alternativa al taglio meccanico dei wafer. Il raggio laser è focalizzato sulla pista di taglio. Il materiale viene riscaldato dall'energia laser assorbita. Ciò si traduce in aree interessate dal calore e microfessure significative. La pellicola blu può anche essere influenzata dal calore, che può influenzare il successivo processo di confezionamento. Inoltre, la velocità di ablazione è molto bassa e deve essere eseguita più volte per separare il chip. Il numero di ripetizioni dipende dallo spessore del wafer e dalla velocità di taglio. Per evitare residui di materiale sul chip, la superficie del wafer deve essere rivestita con uno strato protettivo. I principali svantaggi di questa tecnologia di taglio sono la bassa qualità dei bordi e la bassa produttività.

Nel taglio invisibile, un raggio laser a lunghezza d'onda corta che passa attraverso un wafer SiC viene focalizzato all'interno del materiale. Crea uno strato di difetti localizzati all'interno del materiale, che diventa il punto di partenza per la separazione del wafer. Innanzitutto, il raggio laser viene focalizzato sulla parte inferiore del wafer e si sposta verso l'alto strato dopo strato. Grazie al processo di divisione, non vi è rimozione di materiale nel percorso di taglio, con conseguente incisione pari a zero. In secondo luogo, la separazione finale del chip deve essere ottenuta mediante un processo di giunzione meccanica separato nonché mediante l'espansione della pellicola blu. Poiché il laser riscalda il materiale all'interno del wafer, non si verificano danni termici alla superficie del wafer. Difetti nel disegno della collana di perle con zone sovrapposte possono verificarsi solo all'interno del materiale. Inoltre, la velocità di taglio è di circa 200 mm/s e in alcune applicazioni può raggiungere i 300 mm/s. Tuttavia, a seconda dello spessore del materiale, il laser deve passare più volte prima di poter separare il truciolo. Ciò provoca danni alle pareti laterali del chip a causa dello strato alterato. Per focalizzare il raggio laser su punti molto piccoli all'interno del wafer, il raggio diffuso su una superficie piana nella pista di taglio deve essere uniforme e ridotto al minimo. Per evitare la riflessione del laser è necessaria una pista metallica priva di tagli. Un altro svantaggio è che la larghezza richiesta per aprire la pista è una funzione dello spessore del wafer (tipicamente il 40% dello spessore del wafer), il che significa che per un wafer SiC standard con uno spessore di 350μm, la larghezza minima necessaria della pista di taglio è di 140μm.

3, Taglio TLS

Separazione laser termica è un'alternativa rapida, pulita ed economica alla separazione dei wafer in carburo di silicio. Il laser riscalda il materiale e crea una regione di sollecitazione di compressione circondata da uno schema di sollecitazione di trazione tangenziale. Quindi viene spruzzata una quantità molto piccola di acqua deionizzata, che crea una seconda zona raffreddata vicino alla prima zona, provocando uno schema di sollecitazione di trazione tangenziale. Lo stress da trazione viene creato nella regione in cui i due modelli di stress si sovrappongono, il che apre e guida la punta della fessura attraverso l'intero materiale.

Il taglio TLS è un processo in un unico passaggio in grado di separare wafer dell'intero spessore a velocità di separazione fino a 300 mm/s. Il punto di partenza è un graffio superficiale locale o continuo sulla superficie del wafer. Poiché il taglio TLS è un processo suddiviso, può potenzialmente ridurre la larghezza della pista di taglio e aumentare il numero di chip su ciascun wafer. Il bordo del truciolo è liscio, senza tensioni residue, microfessurazioni e zone di frammentazione. La struttura metallica (PCM) sulla pista anteriore e la poliimmide sul chip sono accettabili. Inoltre, poiché la separazione deriva dal lobo anziché dalla successiva separazione/frattura fisica, il metallo di supporto può essere separato senza delaminazione o essere influenzato dal calore. L'analisi della resa utilizzando il processo di taglio TLS su un tipico wafer per dispositivi di potenza con il retro completamente metallizzato mostra che la resa media della poliimmide e delle strutture metalliche sulla pista di taglio supera il 98%.

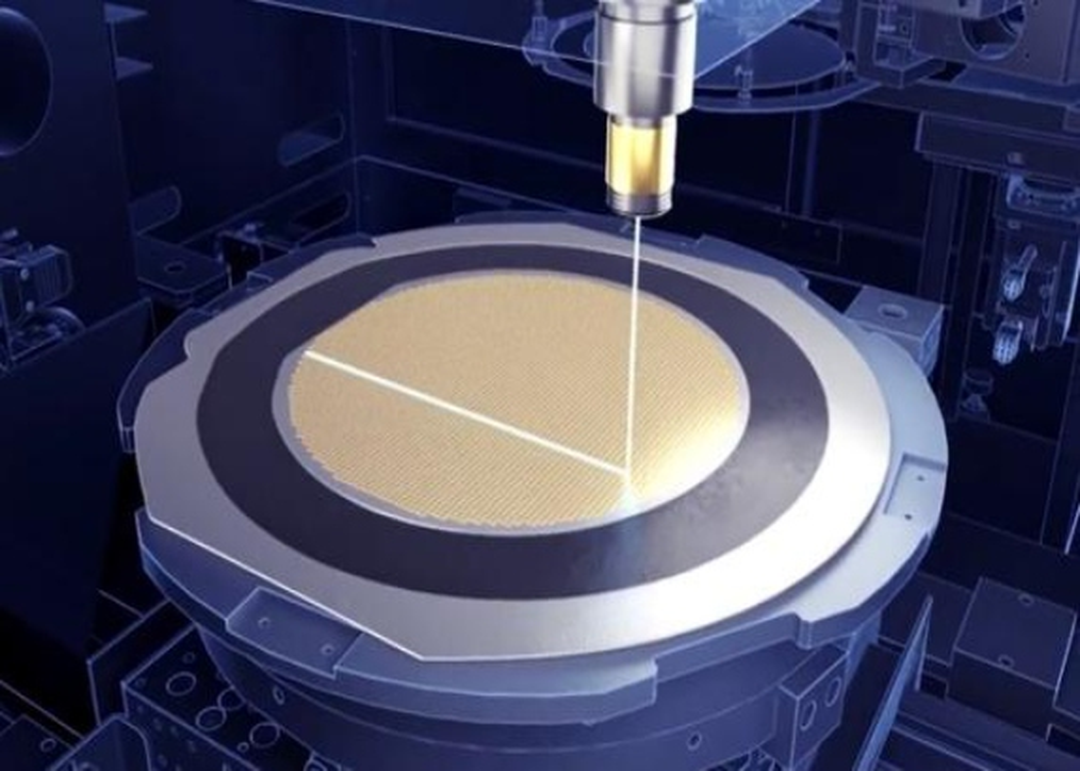

4,Incisione laser guidata dall'acqua

Il laser guida dell'acqua serve a focalizzare il laser nella microcolonna d'acqua, il diametro della colonna d'acqua varia a seconda dell'apertura dell'ugello, ci sono varie specifiche di 100 ~ 30 μm. Utilizzando il principio della riflessione totale tra la colonna d'acqua e l'interfaccia d'aria, il laser si propagherà lungo la direzione di viaggio della colonna d'acqua dopo essere stato introdotto nella colonna d'acqua. Può essere lavorato entro l'intervallo stabile della colonna d'acqua e la distanza di lavoro effettiva troppo lunga è particolarmente adatta per il taglio di materiali spessi. Nel taglio laser tradizionale, l'accumulo e la conduzione di energia sono la causa principale del danno termico su entrambi i lati del percorso di taglio e il laser guidato dall'acqua eliminerà rapidamente il calore residuo di ciascun impulso a causa del ruolo della colonna d'acqua e non si accumuleranno sul pezzo in lavorazione, quindi il percorso di taglio sarà pulito. Sulla base di questi vantaggi, in teoria il carburo di silicio per il taglio laser guidato dall'acqua è una buona scelta, ma la tecnologia è difficile, la maturità dell'attrezzatura non è elevata, poiché una parte soggetta a usura dell'ugello presenta grandi difficoltà di produzione, se non è possibile controllare in modo accurato e stabile la minuscola colonna d'acqua, schizzando gocce d'acqua che asportano il chip, influenzando la resa. Pertanto, il processo non è stato ancora applicato alla produzione di wafer di carburo di silicio.

Fountyl Technologies PTE Ltd è specializzata in mandrini a vuoto in ceramica, fornisce il miglior dispositivo in ceramica per il processo di taglio SIC, vari mandrini da 2/3/6/8/12/14 pollici.