半導体製造工程でますます欠かせない精密部品材料「炭化ケイ素セラミックス」

炭化ケイ素(SiC)は、優れた性能を備えた構造用セラミック材料として、高密度、高熱伝導率、高曲げ強度、高弾性率、強い耐食性、高温耐性などの特性を備えています。曲げ加工は容易ではありません。応力変形や熱ひずみに強く、ウェハエピタキシー、エッチング、その他の製造リンクの強い腐食や超高温反応環境にも適応できます。 そのため、研削・研磨、エピタキシャル・酸化・拡散熱処理、リソグラフィー、蒸着、エッチング、イオン注入などの半導体製造プロセスで広く使用されています。

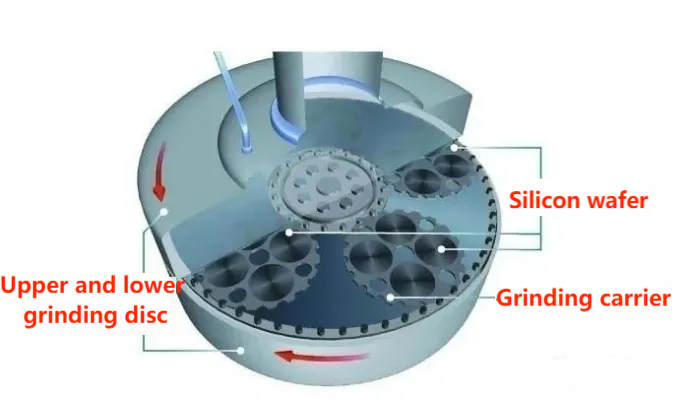

研削工程

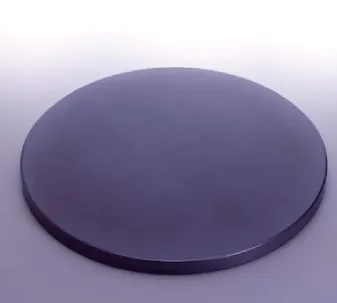

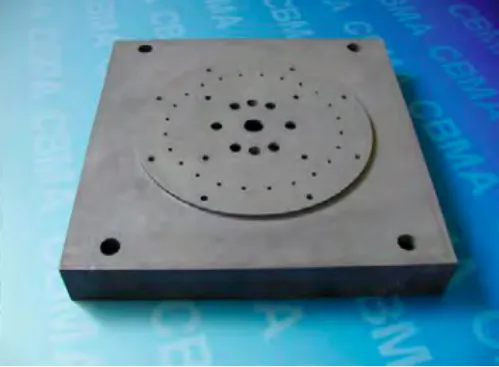

インゴットがウェーハに切断されると、通常、エッジ、バリ、欠け、小さな亀裂、またはその他の欠陥を伴う鋭いエッジが形成されます。 エッジクラックによるウェーハ強度への影響、ウェーハ表面仕上げへのダメージ、後工程への汚染粒子の持ち込みを避けるために、ウェーハを研削プロセスで研磨し、ウェーハの厚さを減らし、ウェーハの表面処理を改善する必要があります。ウェーハ表面の平行度を向上させ、ワイヤーカット工程による表面ダメージを解消します。 現在、両面研削に研削盤を使用し、研削プロセス(研削盤材質、研削圧力、研削速度など)を改良することで研削盤の品質を向上させる方法が最も一般的です。

従来、研削ディスクは、寿命が短く、熱膨張係数が大きい鋳鉄や炭素鋼材料に主に使用されていました。 シリコンウェーハの加工工程、特に高速で研削や研磨を行う場合、研削盤の磨耗や熱変形によりシリコンウェーハの平面度や平行度を確保することが困難になります。 炭化ケイ素セラミックの耐摩耗性材料の開発と焼結プロセスの開発により、鋳鉄や炭素鋼の研削ディスクは徐々に炭化ケイ素研削ディスクに置き換えられています。その高硬度、低摩耗特性があり、シリコンウェーハと基本的に同じ熱膨張を備えています。係数が高いため、高速研削研磨プロセスへの適用には優れた利点があります。

熱処理等の工程

ウェーハの製造は、酸化、拡散、アニーリング、合金およびその他の熱処理プロセスから切り離すことはできません。主に、プロセス間および熱処理装置の反応チャンバー内の部品間でウェーハを搬送するために使用される炭化ケイ素セラミックアームを含む炭化ケイ素セラミック製品が含まれます。

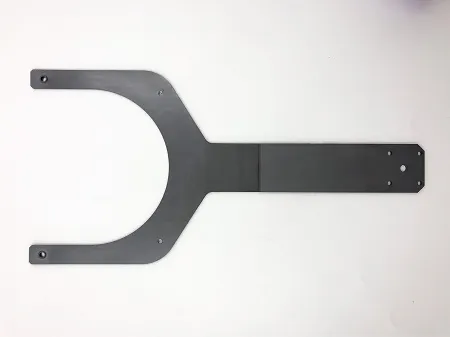

・セラミックアーム

シリコンウェーハの製造では高温の熱処理が必要であり、半導体ウェーハの移動、搬送、位置決めには機械アームがよく使用されます。 半導体ウェーハは、ハンドリング工程において清浄性と迅速性が要求され、ほとんどの工程が真空、高温、腐食性ガス環境で行われるため、高い機械的強度、耐食性、耐高温性、耐摩耗性、耐摩耗性が要求されます。硬度、絶縁性など。 アルミナと比較して、炭化ケイ素セラミックアームはこれらの要件をよりよく満たすことができますが、価格が高く、加工が難しいという欠点により、その用途はある程度制限されます。

· 反応チャンバー内のコンポーネント

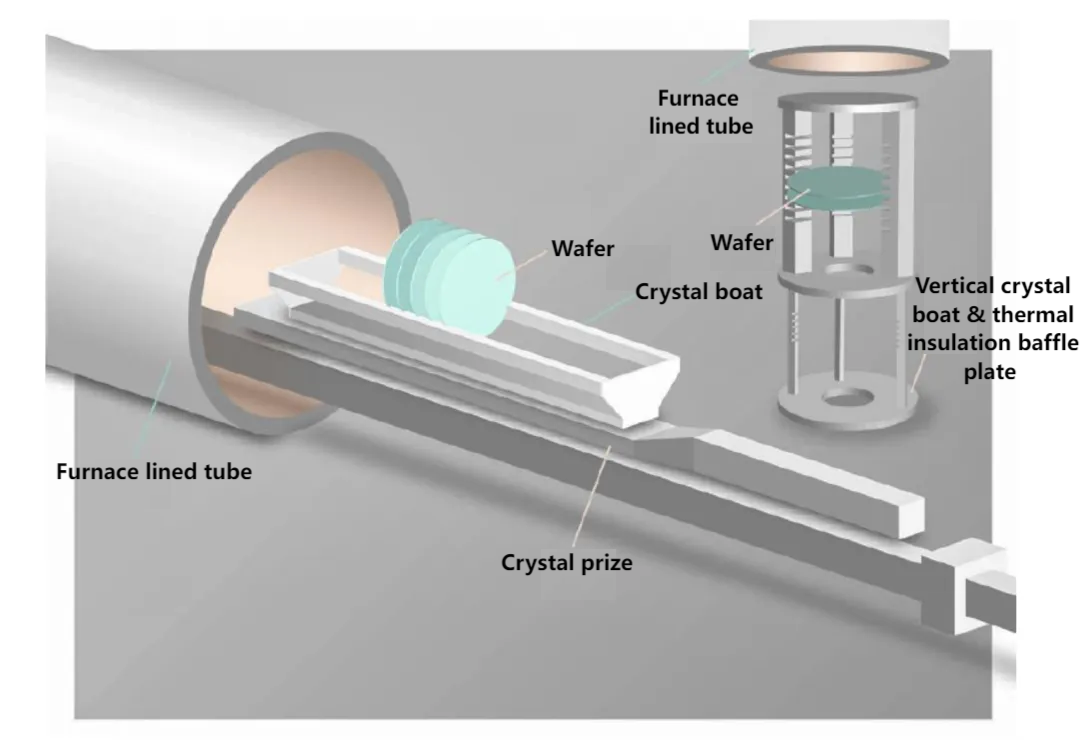

熱処理工程で使用される半導体装置には、酸化炉(横型炉と縦型炉に分かれる)や急速熱処理(RTP、RapidThermalProcessing)装置などがあります。動作温度が高いため、半導体装置の構成部品に求められる性能は非常に高くなります。反応チャンバーも高いです。 高純度焼結炭化ケイ素部品は、高強度、高硬度、高弾性率、高比剛性、高熱伝導率、低熱膨張係数などの特徴を持ち、集積回路の熱処理の反応室に不可欠な部品です。装置。 主に垂直ボート(VerticalBoat)、ペデスタル(Pedestal)、ライナーチューブ(LinerTubes)、インナーチューブ(InnerTubes)、断熱バッフルプレートが含まれます。

現在、半導体装置用高純度焼結炭化ケイ素市場は、主に日本の京ケラグループや米国のQuastaiなどの外資系企業がシェアの大半を占めている。 長年にわたる技術の蓄積と革新により、あらゆる製品を開発するだけでなく、材料特性、精度、複雑な構造の加工技術も業界トップレベルに達しました。 フォトリソグラフィー装置、プラズマエッチング装置、成膜装置、イオン注入装置などの集積回路コア装置向けの特殊コンポーネントを提供できます。 対照的に、中国は半導体装置用炭化ケイ素焼結部品の研究開発と応用が遅れており、高精度、大型、軽量、特殊構造の炭化ケイ素焼結部品の作製分野では依然として技術的なボトルネックと課題に直面している。 (中空、独立気泡など)。

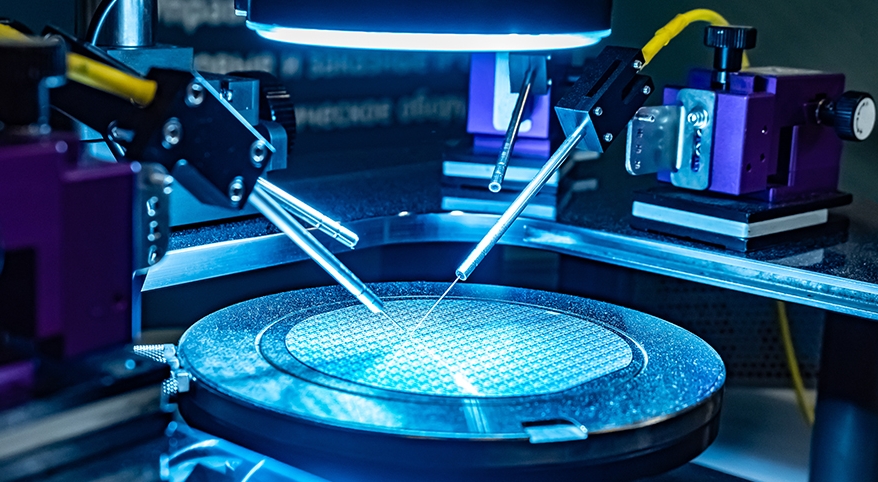

光彫刻加工

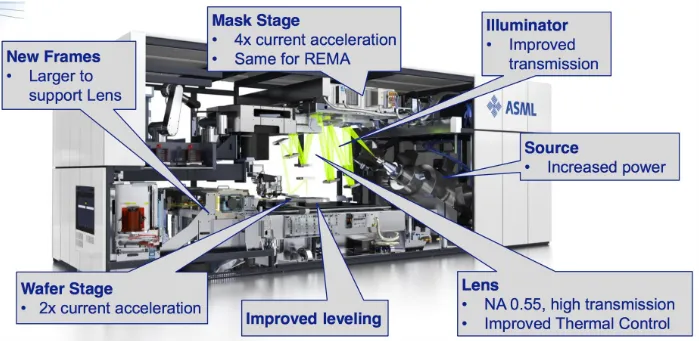

フォトリソグラフィーでは、主に光学システムを使用して光源から発せられた光線を集束させ、それをシリコンウェーハ上に投影して回路パターンの露光を実現し、その後のエッチングを容易にします。その精度は集積回路の性能と歩留まりに直接影響します。 チップ製造の最上位装置の 1 つであるリソグラフィー マシンには、最大 100,000 個の部品が含まれており、回路の性能と精度を確保するために、リソグラフィー システム内の光学コンポーネントとコンポーネントの精度の両方に非常に高い要件が求められます。 。 炭化ケイ素セラミックスの用途には、主にワークピーステーブル、セラミック角形ミラーなどが含まれます。

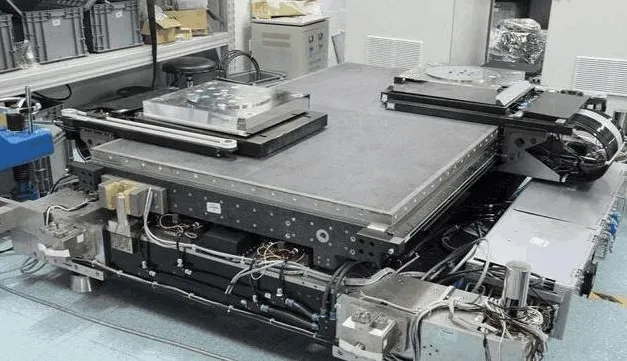

・ワークテーブル

リソグラフィ マシン テーブルは主にウェーハを運び、露光動作を完了します。 このプロセスでは、各露光前にシリコンウェーハとワークピーステーブルの位置を調整する必要があり、その後、光マスクとシリコンウェーハの位置合わせを行うために光マスクとワークピーステーブルの位置合わせが行われるため、グラフィックスが正確にコピーされます。リソグラフィーが必要な領域にワークテーブルを移動させるためには、高速、滑らか、高精度な動作精度を実現するナノスケールの超高精度自動制御が必要となります。 この制御目的を達成するために、運動慣性を低減し、モーター負荷を低減するために、リソグラフィーワークピーステーブルは、一般に、軽量で寸法安定性が非常に高く、熱膨張係数が低く、変形が生じにくいものを使用して、動作効率、位置決め精度、安定性が向上します。

・セラミック角ミラー

リソグラフィー装置の主要な技術の 1 つはワークピース テーブルとマスク テーブルの同期動作制御であり、その精度はリソグラフィー装置のリソグラフィー精度と歩留まりに直接影響します。 測定システムは、まず干渉計を使用して測定ビームをワークピーステーブルの側面にある正方形のミラーに入射させ、次にそれを反射して干渉計の受光器に戻します。 ワークピーステーブルの位置変化はドップラー原理によって計算され、リアルタイムでモーションコントロールシステムにフィードバックされ、ワークピーステーブルとマスクテーブルの同期動作が保証されます。 炭化ケイ素セラミックは軽量という特徴があり、セラミック四角形ミラーの使用要件を満たすことができますが、そのような炭化ケイ素セラミック部品の製造はより困難であり、現在の国際的な主流の集積回路装置メーカーは主にガラスセラミック、コーディエライト、およびセラミックを使用しています。他の材料。 しかし、技術の進歩に伴い、中国建材科学研究総合研究所の専門家は、大型で複雑な形状、非常に軽量、完全に密閉された炭化ケイ素セラミック正方形ミラーやその他の構造的および機能的な光学部品の準備を実現しました。リソグラフィー機械。

・ライトマスクフィルム

ライトマスクはライトマスクとも呼ばれ、主な役割はマスクを通して光を透過させ、感光性材料上にパターンを形成することです。 しかし、マスクにEUV光が照射されると熱が発生し、その温度が600~1,000℃まで上昇し、熱損傷を引き起こす可能性があります。 したがって、通常は光の上に炭化ケイ素膜を堆積する必要があります。 現在、ASMLなどの多くの外資系企業は、使用中のマスクの洗浄や検査を軽減し、EUVリソグラフィー装置の効率や製品歩留まりを向上させるために、光透過率90%以上のフィルムの供給を開始している。

プラズマエッチングと蒸着

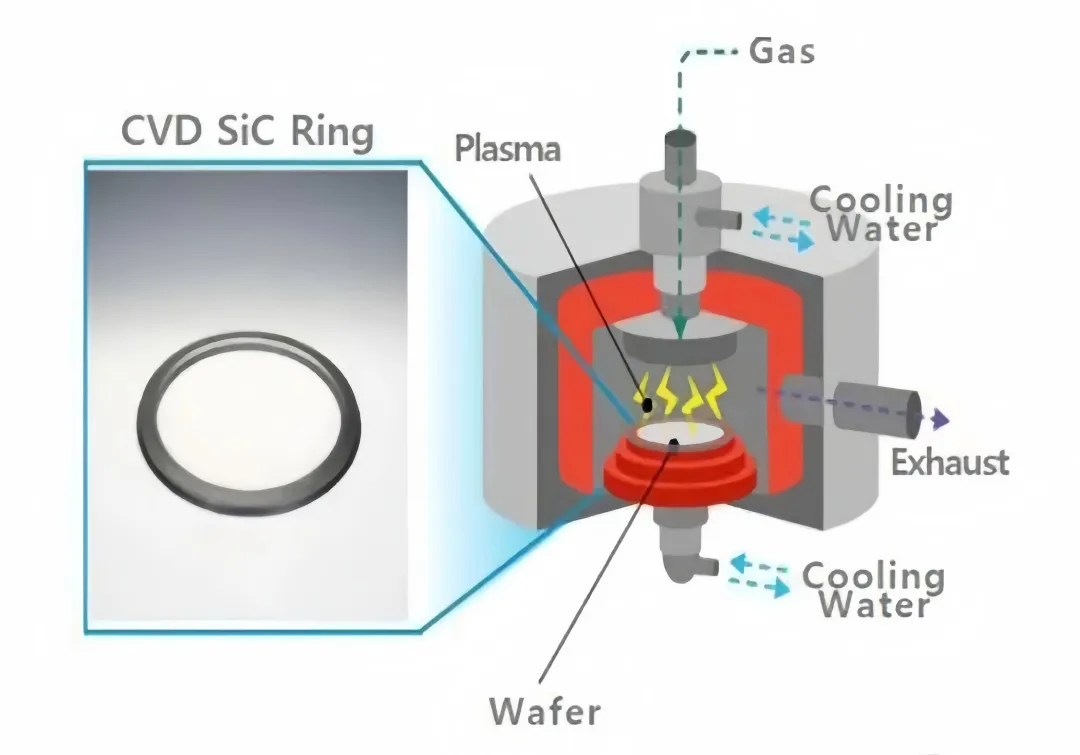

半導体製造におけるエッチングプロセスでは、液体またはガス状のエッチャー (フッ素化ガスなど) によってイオン化されたプラズマを使用してウェハーに衝撃を与え、目的の回路パターンがウェハー表面に残るまで不要な材料を選択的に除去します。 薄膜堆積は、エッチングの逆のプロセスに似ており、堆積方法を使用して絶縁材料を繰り返し積層し、金属の各層を覆って薄膜を形成します。 これら 2 つのプロセスでは、キャビティや部品に腐食を引き起こしやすいプラズマ技術などの技術も使用されているため、装置内の部品には良好な耐プラズマ特性と、フッ素を含むエッチングガスに対する低反応性および低導電性が求められます。

焦点リングなどの従来のエッチングおよび蒸着装置のコンポーネントは、シリコンや石英などの材料で作られています。 しかし、集積回路の微細化の進展に伴い、集積回路製造におけるエッチング工程の需要と重要性は高まっており、高エネルギーのプラズマを用いてシリコンウェーハを微細レベルで精密にエッチングする必要があり、これにより実現の可能性が高まっています。より細い線幅とより複雑な装置構造。 したがって、優れた物理的および化学的特性を備えた化学気相成長法 (CVD) 炭化ケイ素。 そして、高純度、高均一性などが徐々にエッチング、蒸着装置のコーティング材料の第一選択となってきました。 現在、エッチング装置の CVD 炭化ケイ素部品には、集束リング、ガス スプレー ヘッド、パレット、エッジ リングなどが含まれます。蒸着装置には、チャンバー カバー、キャビティ ライニング、SiC コーティングされたグラファイト ベースなどが含まれます。

CVD 炭化ケイ素は塩素やフッ素のエッチング ガスに対する反応性と導電性が低いため、集束リングやプラズマ エッチング装置のその他のコンポーネントに最適な材料です。 エッチング装置のCVD炭化ケイ素部品には、フォーカスリング、ガススプレーヘッド、パレット、エッジリングなどが含まれます。フォーカスリングを例にとると、フォーカスリングはウエハの外側に直接接触して配置される重要な部品です。リングに電圧を印加してリングを通過するプラズマを集中させ、それによってプラズマをウェーハ上に集中させて処理の均一性を向上させる。 従来のフォーカスリングはシリコンまたは石英で作られていました。 集積回路の微細化の進展に伴い、集積回路製造におけるエッチングプロセスの需要と重要性が高まっており、エッチングプラズマのパワーとエネルギーは増加し続けており、特に容量結合(CCP)プラズマエッチング装置に必要なプラズマエネルギーはより高くなっています。 。 このため、炭化珪素素材を用いたフォーカスリングの使用率はますます高くなっています。

Fountyl Technologies PTE Ltdは半導体製造業界に焦点を当てており、主な製品にはピンチャック、多孔質セラミックチャック、セラミックエンドエフェクタ、セラミック角形ビーム、セラミックスピンドルが含まれます。お問い合わせと交渉を歓迎します!