Jak rozwiązać problem rozpraszania ciepła przez pakiet chipów

Zaawansowane chipy opakowaniowe mogą nie tylko zaspokoić potrzeby obliczeń o wysokiej wydajności, sztucznej inteligencji, wzrostu gęstości mocy itp., ale także problem rozpraszania ciepła w zaawansowanych opakowaniach stał się skomplikowany. Ponieważ gorące punkty na jednym chipie wpływają na dystrybucję ciepła sąsiednich chipów. Wzajemne połączenia między chipami są również wolniejsze w modułach niż w SoC.

John Parry, dyrektor ds. elektroniki i półprzewodników w Siemens Digital Industry Software, powiedział: „Zanim świat wkroczył w obszary takie jak procesory wielordzeniowe, mieliśmy do czynienia z chipem o maksymalnej mocy około 150 watów na centymetr kwadratowy, co stanowiło jednopunktowe źródło ciepła. Możesz rozproszyć ciepło we wszystkich trzech kierunkach, dzięki czemu możesz uzyskać dość dużą gęstość mocy. Ale jeśli masz chip, umieść obok niego kolejny chip, a następnie umieść obok niego kolejny, nagrzewają się oznacza to, że nie można tolerować każdego chipa o tym samym poziomie mocy, co znacznie utrudnia wyzwanie termiczne”.

Jest to jeden z głównych powodów powolnego postępu na rynku w zakresie układania stosów 3D-IC. Chociaż koncepcja ma sens z punktu widzenia wydajności energetycznej i integracji – i działa dobrze w 3D NAND i HBM – to zupełnie inna historia, gdy uwzględni się w niej logikę. Układ logiczny generuje ciepło, a im gęstsza logika, tym większe wykorzystanie elementów przetwarzających, tym większe ciepło. To sprawia, że układanie logiczne jest rzadkie.

Wybierz odpowiedni pakiet

Dla projektantów chipów istnieje wiele sposobów pakowania. Jednak wydajność integracji chipów jest kluczowa. Komponenty takie jak kolumny krzemowe, TSV i miedziane mają inny współczynnik rozszerzalności cieplnej (TCE), który wpływa na wydajność montażu i długoterminową niezawodność.

Obecnie popularna obudowa flip BGA z procesorem i HBM ma powierzchnię około 2500 milimetrów kwadratowych. Mike McIntyre, dyrektor ds. zarządzania oprogramowaniem w Onto Innovation, powiedział: „Zaobserwowaliśmy, że duży chip może przekształcić się w cztery lub pięć małych chipów. Trzeba więc mieć więcej wejść/wyjść, aby te chipy mogły ze sobą rozmawiać. Umożliwia to dystrybucję ciepła Ostatecznie rozpraszanie ciepła jest problemem, z którym można sobie poradzić jedynie na poziomie systemu i wiąże się to z szeregiem kompromisów.

W rzeczywistości niektóre urządzenia są tak złożone, że trudno jest łatwo wymienić komponenty w celu dostosowania tych urządzeń do zastosowań w określonych dziedzinach. Właśnie dlatego wiele zaawansowanych produktów opakowaniowych przeznaczonych jest do komponentów o bardzo dużej objętości lub elastycznych cenowo, takich jak chipy serwerowe.

Postęp w symulacji i testowaniu modułów chipowych

Niemniej jednak inżynierowie szukają nowych sposobów przeprowadzania analizy termicznej niezawodności pakietu przed wyprodukowaniem zapakowanych modułów. Na przykład firma Siemens podaje przykład modułu opartego na podwójnym układzie ASIC, który instaluje warstwę redystrybucyjną typu fan-out (RDL) na wielowarstwowym podłożu organicznym w obudowie BGA. Wykorzystuje dwa modele, jeden dla WLP oparty na RDL, a drugi dla wielowarstwowego podłoża organicznego BGA. Te modele opakowań są sparametryzowane, obejmują układanie substratów i BGA przed wprowadzeniem informacji EDA oraz umożliwiają wczesną ocenę materiału i wybór rozmieszczenia chipów. Następnie importowane są dane EDA i dla każdego modelu mapa materiałowa jest w stanie dostarczyć szczegółowy opis termiczny rozkładu miedzi we wszystkich warstwach.

Eric Ouyang, dyrektor ds. marketingu technicznego w JCET, wraz z inżynierami z JCET i Meta, porównał wydajność cieplną modułów jednoukładowych i wieloukładowych, płytek wtyczek 2,5D i układów scalonych 3D z jednym układem ASIC i dwoma układami Sram. [1] Porównanie Apple-Apple pozostawia środowisko serwera, grzejnik z komorą próżniową i TIM bez zmian. Pod względem ciepła 2,5D i MCM radzą sobie lepiej niż chipy 3D lub jednoukładowe.

Kwantowany opór cieplny

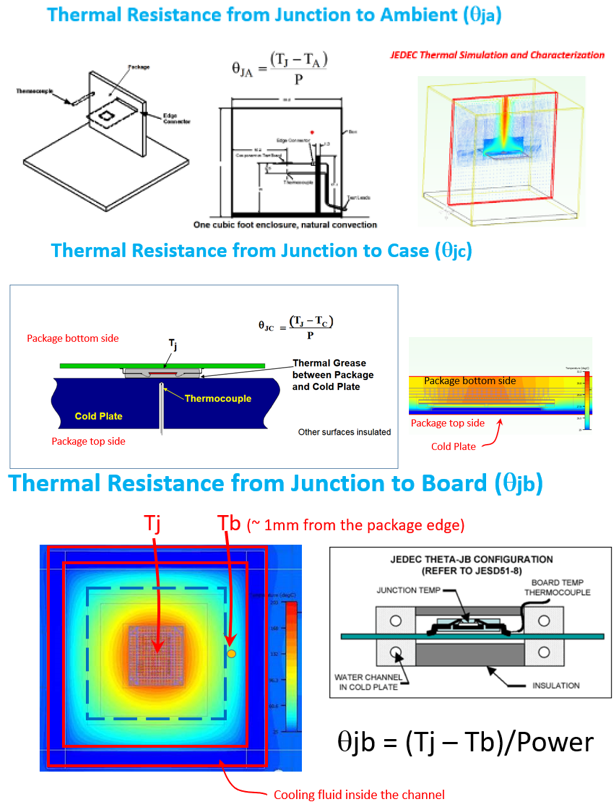

Możemy zrozumieć, w jaki sposób ciepło jest przewodzone przez chipy krzemowe, płytki drukowane, kleje, TIM lub zakrętki do opakowań, korzystając ze standardowej metody różnicy temperatur i funkcji mocy do śledzenia wartości temperatury i rezystancji.

„Ścieżkę cieplną określa się ilościowo za pomocą trzech kluczowych wartości – oporu cieplnego od węzła urządzenia do otoczenia, oporu cieplnego od węzła do obudowy [w górnej części opakowania] oraz oporu cieplnego od węzła do płytki ”, mówi Ouyang z JCET. Zwraca uwagę, że klienci JCET potrzebują przynajmniej ɵja, ɵjc i ɵjb, których następnie używają przy projektowaniu systemów. Mogą wymagać, aby dany opór cieplny nie przekraczał określonej wartości i aby konstrukcja opakowania zapewniała taką wydajność.

Symulacja termiczna to najbardziej ekonomiczny sposób badania doboru i kolokacji materiałów. Poprzez symulację stanu roboczego chipa zwykle znajdujemy jeden lub więcej gorących punktów, dzięki czemu możemy dodać miedź do podłoża poniżej gorącego punktu, aby ułatwić odprowadzanie ciepła; Lub zmień materiał opakowaniowy, zwiększ grzejnik. Integrator systemu może określić, że opór cieplny ɵja, ɵjc i ɵjb nie może przekraczać określonych wartości. W normalnych okolicznościach temperatura złącza krzemowego powinna być utrzymywana poniżej 125°C. Po zakończeniu symulacji zakład pakujący przeprowadza projekt eksperymentów (DOE), aby uzyskać ostateczny plan opakowania.

Wybierz TIM

W pakiecie ponad 90% ciepła jest odprowadzane przez pakiet od góry chipa do chłodnicy, którą jest zwykle pionowa żeberka oparta na anodyzowanym aluminium. Materiały interfejsu termicznego (TIM) o wysokiej przewodności cieplnej są umieszczane pomiędzy chipem a obudową, aby pomóc w przekazywaniu ciepła. TIM nowej generacji dla procesorów obejmuje stopy blach, takie jak ind i cyna, a także cynę spiekaną srebrem o przewodności odpowiednio 60 W/mK i 50 W/mK. W miarę jak dostawcy przechodzą SoC na procesy oparte na chipletach, potrzebnych jest więcej TIMów o różnych właściwościach i grubościach.

YoungDo Kweon, starszy dyrektor ds. badań i rozwoju w firmie Amkor, powiedział, że w przypadku systemów o dużej gęstości opór cieplny TIM pomiędzy chipem a obudową ma większy wpływ na ogólną rezystancję cieplną opakowanego modułu. Trendy w zakresie mocy dramatycznie rosną, szczególnie w przypadku logiki, dlatego skupiamy się na utrzymaniu niskiej temperatury złącza, aby zapewnić niezawodne działanie półprzewodników. Chociaż dostawcy TIM podają wartości oporu cieplnego swoich materiałów, w rzeczywistości na opór cieplny od chipa do opakowania (ɵjc) wpływa sam proces montażu, w tym jakość wiązania i powierzchnia styku pomiędzy chipem a TIM. Zauważa, że testowanie z użyciem rzeczywistych narzędzi montażowych i materiałów wiążących w kontrolowanym środowisku ma kluczowe znaczenie dla zrozumienia rzeczywistych właściwości termicznych i wybrania najlepszego TIM do weryfikacji klienta.

Radzić sobie z upałem na różne sposoby

Producenci chipów szukają sposobów rozwiązania problemu odprowadzania ciepła. Randy White, menedżer programu rozwiązań pamięci w firmie Keysight Technologies, powiedział: „Obudowa jest taka sama, jeśli zmniejszysz obszar rozmiaru chipa o jedną czwartą, przyspieszy. Może to skutkować pewnymi różnicami w integralności sygnału. Ponieważ linia łącząca pakietu zewnętrznego wejdzie do chipa, im dłuższa linia, tym większa indukcyjność, więc istnieje część dotycząca wydajności elektrycznej. Jak więc zużyć tak dużo energii na wystarczająco małej przestrzeni. Jest to kolejny kluczowy parametr, który musi być badane." Doprowadziło to do znacznych inwestycji w najnowocześniejsze badania nad klejeniem, które wydają się skupiać na klejeniu hybrydowym. Jednak koszt łączenia hybrydowego jest wysoki i nadal ogranicza się do zastosowań typu procesor o wysokiej wydajności, a TSMC jest jedną z niewielu firm oferujących obecnie tę technologię. Jednak perspektywa łączenia fotonów na chipach CMOS lub azotku galu na bazie krzemu jest bardzo obiecująca.

Fountyl Technologies PTE Ltd koncentruje się na przemyśle produkcji półprzewodników, a główne produkty to: uchwyt kołkowy, porowaty uchwyt ceramiczny, ceramiczny efektor końcowy, ceramiczna belka kwadratowa, wrzeciono ceramiczne, zapraszamy do kontaktu i negocjacji!