Rodzaje cięcia płytek z węglika krzemu

Węglik krzemu jest materiałem bardzo twardym i kruchym (twardość w skali Mohsa 9,2), co może powodować problemy w obróbce. Jest to szczególnie prawdziwe podczas procesu końcowego, gdzie wafle muszą zostać podzielone na oddzielne chipy przed zapakowaniem.

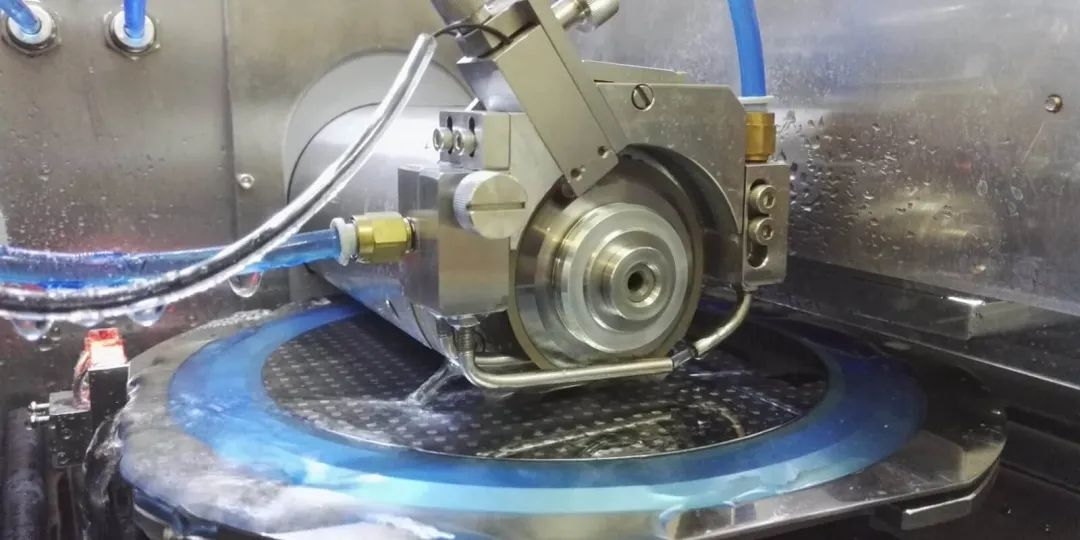

1, Cięcie ostrzem diamentowym

Mechaniczne cięcie tarczą diamentową to tradycyjna technika oddzielania płytek SiC.

Płytka jest osadzona na niebieskiej folii i cięta diamentowym ostrzem, które obraca się z dużą prędkością. Szerokość pasa tnącego mieści się zwykle w zakresie od 50 do 100 mikronów.

Ze względu na twardość SiC prędkość cięcia ostrza jest niższa, a ścieranie ostrza tnącego jest większe, co skutkuje wyższymi kosztami. Ponadto cięcie ostrza może powodować fragmentację i rozwarstwienie krawędzi wióra. po zmianie rozmiaru płytek z węglika krzemu z 4 cali na 6 cali, łączna długość pasa startowego wzrosła ponad dwukrotnie, przekraczając możliwości standardowego ostrza do wykonania całego cięcia. W rezultacie ostrze należy wymieniać, gdy płytka znajduje się jeszcze w pozycji roboczej, i może pęknąć podczas procesu cięcia, uszkadzając płytkę.

Na przykład trasowanie jednej płytki wafla SiC o grubości 100 mm (4 cale) zajmuje od 6 do 8 godzin, a łatwo jest spowodować uszkodzenie krawędzi. Dlatego też ta tradycyjna, nieefektywna metoda obróbki została stopniowo zastąpiona trasowaniem laserowym.

2, cięcie ablacyjne laserem

Ablacja laserowa jest alternatywą dla mechanicznego cięcia płytek. Wiązka lasera skupia się na torze cięcia. Materiał jest podgrzewany przez pochłoniętą energię lasera. Powoduje to powstawanie znacznych obszarów narażonych na działanie ciepła i mikropęknięć. Na niebieską folię może również wpływać ciepło, co może mieć wpływ na późniejszy proces pakowania. Ponadto szybkość ablacji jest bardzo niska i należy ją przeprowadzić kilka razy, aby oddzielić chip. Liczba powtórzeń zależy od grubości płytki i prędkości cięcia. Aby uniknąć pozostałości materiału na chipie, powierzchnia płytki musi być pokryta powłoką ochronną. Głównymi wadami tej technologii cięcia są niska jakość krawędzi i niska produktywność.

W przypadku cięcia ukrytego wiązka lasera o krótkiej długości fali przechodząca przez płytkę SiC jest skupiana wewnątrz materiału. Tworzy wewnątrz materiału warstwę zlokalizowanych defektów, która staje się punktem wyjścia do separacji płytek. Najpierw wiązka lasera skupia się na dolnej części płytki i przesuwa się warstwa po warstwie w górę. Dzięki procesowi dzielenia na ścieżce cięcia nie następuje usuwanie materiału, co skutkuje zerowym nacięciem. Po drugie, ostateczne oddzielenie chipa musi zostać osiągnięte poprzez oddzielny proces mechanicznego łączenia, a także rozszerzanie niebieskiej folii. Ponieważ laser nagrzewa materiał wewnątrz płytki, nie dochodzi do uszkodzeń termicznych powierzchni płytki. Wady wzoru naszyjnika z pereł z nakładającymi się obszarami mogą powstać wyłącznie wewnątrz materiału. Ponadto każda prędkość skrawania wynosi około 200 mm/s, a w niektórych zastosowaniach może osiągnąć 300 mm/s. Jednakże, w zależności od grubości materiału, laser musi przejść kilka razy, zanim będzie w stanie oddzielić wiór. Skutkuje to uszkodzeniem bocznych ścianek chipa na skutek zmienionej warstwy. Aby skupić wiązkę lasera na bardzo małych punktach wewnątrz płytki, wiązka rozproszona na płaskiej powierzchni w torze cięcia musi być gładka i zminimalizowana. Aby uniknąć odbicia lasera, wymagany jest metalowy pas startowy bez przecięć. Kolejną wadą jest to, że szerokość wymagana do otwarcia pasa startowego jest funkcją grubości płytki (zazwyczaj 40% grubości płytki), co oznacza, że dla standardowej płytki SiC o grubości 350 μm niezbędna minimalna szerokość pasa cięcia wynosi 140 μm.

3, Cięcie TLS

Termiczna separacja laserowa to szybka, czysta i opłacalna alternatywa dla oddzielania płytek węglika krzemu. Laser podgrzewa materiał i tworzy obszar naprężeń ściskających otoczony wzorem stycznych naprężeń rozciągających. Następnie natryskiwana jest bardzo mała ilość rozpylonej wody dejonizowanej, która tworzy drugą chłodzoną strefę w pobliżu pierwszej strefy, powodując wzór stycznych naprężeń rozciągających. W obszarze nakładania się dwóch układów naprężeń powstają naprężenia rozciągające, które otwierają i prowadzą wierzchołek pęknięcia przez cały materiał.

Cięcie TLS to jednoetapowy proces, który umożliwia oddzielanie płytek na całej grubości z prędkością separacji do 300 mm/s. Punktem wyjścia jest miejscowa lub ciągła, płytka rysa na powierzchni płytki. Ponieważ cięcie TLS jest procesem dzielonym, może zmniejszyć szerokość toru cięcia i zwiększyć liczbę wiórów na każdej płytce. Krawędź wióra jest gładka, bez naprężeń szczątkowych i mikropęknięć oraz stref fragmentacji. Dopuszczalna jest konstrukcja metalowa (PCM) na przednim pasie startowym i poliimid na chipie. Ponadto, ponieważ separacja następuje na podstawie płatka, a nie na późniejszym fizycznym oddzieleniu/pęknięciu, metal podkładowy można oddzielić bez rozwarstwiania lub wpływu ciepła. Analiza uzysku metodą cięcia TLS na typowej płytce urządzenia zasilającego z całkowicie metalizowanym grzbietem pokazuje, że średnia uzysk struktur poliimidowych i metalowych na pasie skrawania przekracza 98%.

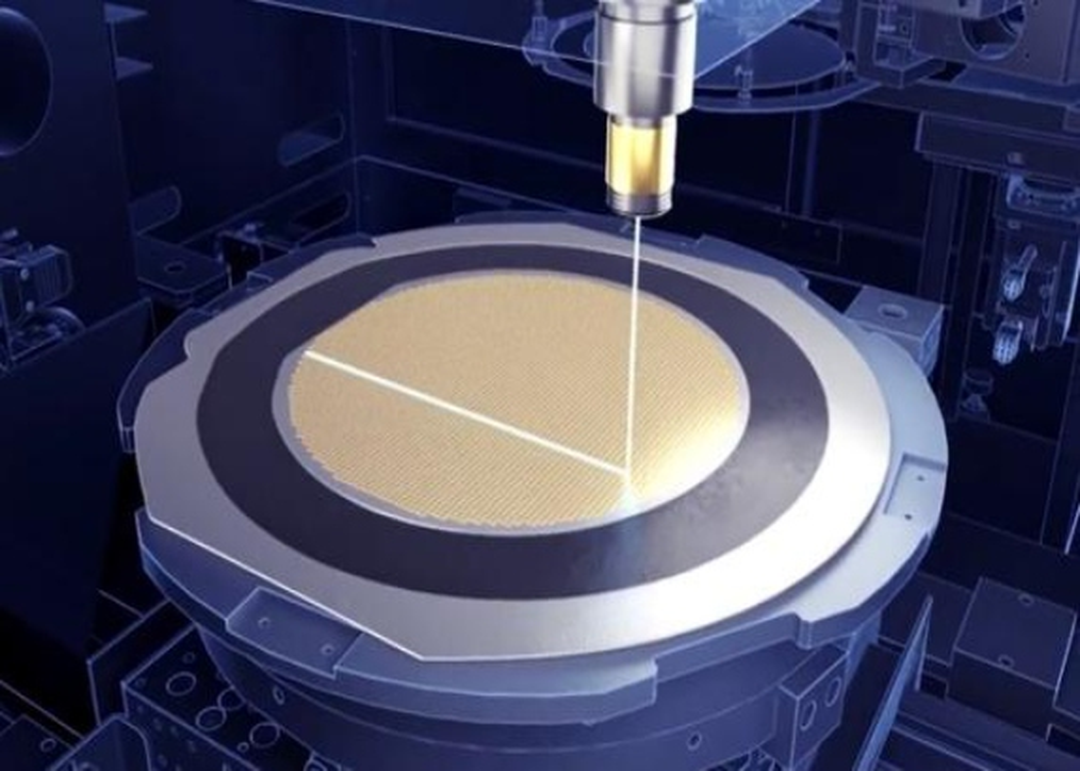

4,Trasowanie laserowe naprowadzane wodą

Celem lasera prowadzącego wodę jest skupienie lasera na słupie mikrowody, średnica słupa wody zmienia się w zależności od otworu dyszy, istnieją różne specyfikacje od 100 do 30 μm. Korzystając z zasady całkowitego odbicia pomiędzy słupem wody i powietrzem, laser po wprowadzeniu do słupa wody będzie propagował się wzdłuż kierunku przemieszczania się słupa wody. Można go obrabiać w stabilnym zakresie słupa wody, a zbyt duża efektywna odległość robocza jest szczególnie odpowiednia do cięcia grubych materiałów. Podczas tradycyjnego cięcia laserowego akumulacja i przewodzenie energii jest główną przyczyną uszkodzeń termicznych po obu stronach ścieżki cięcia, a laser naprowadzany wodą szybko odbierze ciepło resztkowe każdego impulsu ze względu na rolę słupa wody i nie będą gromadzić się na obrabianym przedmiocie, dzięki czemu ścieżka cięcia będzie czysta. Bazując na tych zaletach, teoretycznie węglik krzemu do cięcia laserowego za pomocą wody jest dobrym wyborem, ale technologia jest trudna, odpowiedni poziom wyposażenia nie jest wysoki, ponieważ zużywająca się część dyszy powoduje duże trudności produkcyjne, jeśli nie można tego zrobić. dokładnie i stabilnie kontroluj maleńką kolumnę wody, rozpryskując kropelki wody ablując chip, wpływając na wydajność. Dlatego też sposobu tego nie zastosowano jeszcze do produkcji płytek z węglika krzemu.

Fountyl Technologies PTE Ltd specjalizuje się w ceramicznych uchwytach próżniowych, zapewnia najlepsze ceramiczne uchwyty do procesu cięcia SIC, różne uchwyty w rozmiarach 2/3/6/8/12/14 cali.