Controle de fluxo em litografia de imersão

Por mais de dez anos, a litografia de imersão tem sido a principal tecnologia de exposição na fabricação de semicondutores. Em comparação com os métodos tradicionais de litografia seca, esta técnica melhora muito a resolução da exposição ao injetar um líquido com alto índice de refração no espaço entre a lente e a superfície do wafer. Manter a pureza e uniformidade do líquido submerso e evitar a formação de gotículas residuais no processo de digitalização em alta velocidade são dois grandes desafios enfrentados pelo desenvolvimento da tecnologia de litografia submersa. Contaminantes, partículas, bolhas, aquecimento e tensão no líquido podem perturbar a continuidade do índice de refração. O movimento de alta velocidade do wafer durante a varredura pode desestabilizar o menisco na interface entre o líquido e o gás circundante, resultando em gotículas residuais no wafer. Os fenômenos acima afetarão o desempenho da exposição da litografia de imersão, e o método de controle do comportamento do fluxo correspondente é necessário para resolver o problema.

1, Influência do controle do comportamento do fluxo na pureza e uniformidade do líquido

1.1.Influência do comportamento do fluxo na pureza e uniformidade do líquido

1.1.1.Partículas e contaminantes

Partículas e contaminantes são as principais fontes de impurezas sólidas em líquidos submersos. Partículas suspensas em um líquido imerso próximo à superfície do wafer ou no topo do fotorresistente podem ser visualizadas no fotorresistente subjacente ou transferidas para o fotorresistente durante a revelação.

As partículas podem estar presentes no fornecimento de líquido ou podem vir de qualquer superfície que o líquido toque. Primeiro, o líquido usado para imersão contém inevitavelmente partículas e impurezas, portanto, água deionizada em sala limpa é usada como solução de imersão e é posteriormente tratada e filtrada antes da injeção na cabeça de imersão. Outro problema das partículas é o descascamento do filme ao redor do chanfro do wafer, causado pela adesão insuficiente entre a superfície do chanfro e o revestimento da superfície. Durante a exposição, essas partículas podem ser transportadas para frente e para trás através do menisco líquido, da borda do wafer até o centro do wafer. Os métodos para resolver este problema incluem seleção de fotorresistente, otimização da formulação de EBR e processamento de wafer. As almofadas de wafer também são uma fonte potencial de partículas. À medida que a cabeça submersa se move através do wafer, a cabeça submersa pega as partículas e as redeposita. A limpeza convencional da mesa de wafer reduzirá o número de partículas, e a tecnologia de limpeza in-situ provou ser um método de limpeza de campo muito eficaz. Outros defeitos causados por partículas transparentes de fotorresistente/revestimento superior depositadas na superfície do fotorresistente ou filme de acabamento (como defeitos anti-bolhas) podem ser reduzidos otimizando a formulação do revestimento.

A maneira eficaz de resolver o problema de lixiviação é usar uma baixa taxa de lixiviação do material resistente ou da camada de barreira superior. A lavagem de filmes resistentes com água deionizada também tem sido investigada como uma alternativa ao problema de lixiviação. Além disso, a área da cabeça submersa é maior que a área do campo de exposição, o que significa que o wafer é embebido antes e depois da exposição, como no processo de lavagem [38]. Como o líquido continua a fluir através da cabeça submersa durante a exposição e imersão, os contaminantes no líquido submerso serão grandemente removidos e podem, portanto, substituir o processo de lavagem.

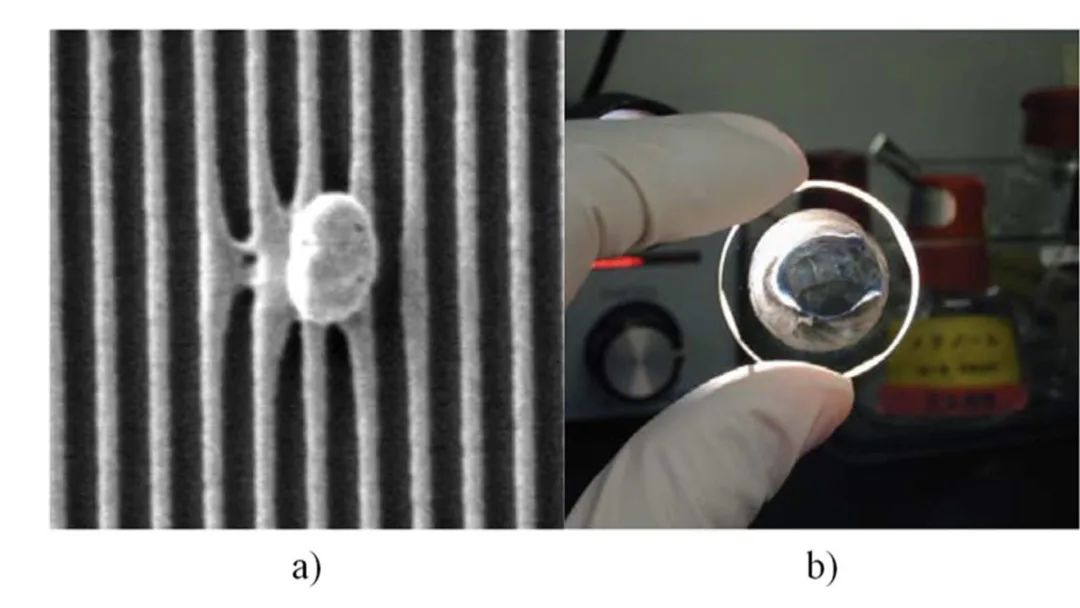

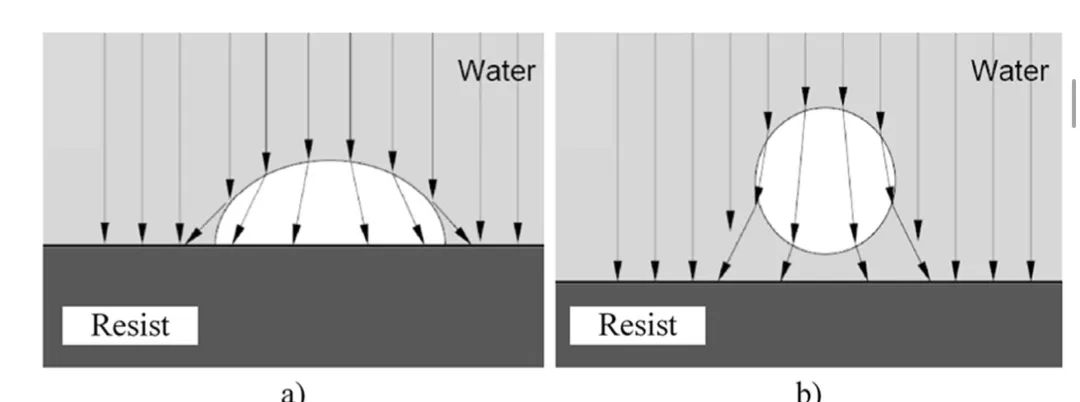

As bolhas refletem e refratam a luz que entra. a) na superfície do fotorresistente e b) flutuando na solução imersa.

Defeitos de bolhas de diferentes tamanhos. a) 0,85 μm, b) 3 μm.

1.1.2.Bubble

Um dos principais desafios da litografia por imersão em bolhas é a exigência de que nenhuma bolha apareça na solução de imersão durante o processo de exposição. A interface curva gás-líquido causada por bolhas reflete e refrata a luz incidente, o que cria descontinuidades no índice de refração e aumenta os efeitos de dispersão, resultando em defeitos no padrão e rendimento reduzido.

Os principais fatores que afetam o efeito das bolhas são o tempo de exposição, o tamanho da bolha e a altura das bolhas acima do wafer, com tempos de exposição mais curtos aumentando o efeito das bolhas, fazendo com que as características permaneçam na área mais sombreada por mais tempo de exposição . Em segundo lugar, se a bolha tiver o mesmo tamanho que o comprimento de onda da luz usada para exposição, a luz se dispersa e aumenta a luz dispersa. Se o tamanho da bolha for micrômetros ou maior, a bolha bloqueará parcialmente e mudará a direção da luz. Finalmente, o estudo também descobriu que o efeito global das bolhas na imagem depende da distância das bolhas à superfície da bolacha - quanto maior a distância, mais fraco é o efeito, uma vez que as bolhas afastadas do fotorresistente podem ser rapidamente eliminadas em um fluido em movimento rápido. Se a razão entre a distância da bolha do wafer e o diâmetro da bolha for 4:10, o efeito de uma única bolha flutuante é insignificante. À medida que a bolha se aproxima do wafer, devido ao fluxo mais lento do fluido próximo à superfície do wafer, a sombra da bolha no plano da imagem torna-se mais forte e sua vida útil em um determinado local do wafer torna-se mais longa. Como resultado, as bolhas fixadas na superfície do wafer representam uma ameaça muito maior para uma imagem livre de defeitos. Através do estudo sistemático do efeito de espalhamento de bolhas na litografia submersa, prevê-se que 60 nm é o tamanho máximo da bolha que não causará defeitos quando a bolha estiver fixada na superfície do fotorresiste. As bolhas na litografia submersa podem ser causadas pela interferência de diversos fatores como pressão, temperatura, reação fotoquímica e dinâmica de fluidos.

1.1.3.Aquecimento

Durante a exposição, o líquido imerso é aquecido de forma desigual e a distribuição de temperatura pode afetar a imagem de várias maneiras, ao mesmo tempo que produz pequenas quantidades de aberrações esféricas e de ordem superior, e o principal defeito de imagem é a desfocagem. Se permitirmos apenas uma quantidade de desfocagem de 1 nanômetro, a alteração do índice de refração precisa ser mantida muito pequena. Como o coeficiente de temperatura da água (dn/dτ=-10-4K-1) é muito grande comparado ao do gás, a temperatura do líquido precisa ser mantida dentro de 10 mK, o que impõe limites estritos ao manuseio de líquidos e aos sistemas de controle de temperatura.

1.1.4.Estresse

Para litografia de imersão, a alta viscosidade e alta densidade do líquido imerso, em comparação com o ar na litografia seca, pode causar tensão significativa nas superfícies da lente e do wafer. Estas tensões normais e de cisalhamento podem levar à distorção e birrefringência da lente, perturbando assim o caminho uniforme da luz.

1.2.Métodos de controle

Existem três maneiras de reduzir os comportamentos acima que afetam o desempenho da exposição. Para evitar impurezas e bolhas do processo de exposição,

Na seção

1.2.1 são usados fotorresistentes de baixa lixiviação e baixa liberação de gás. Para evitar a impressão de bolhas e partículas no wafer, a Seção

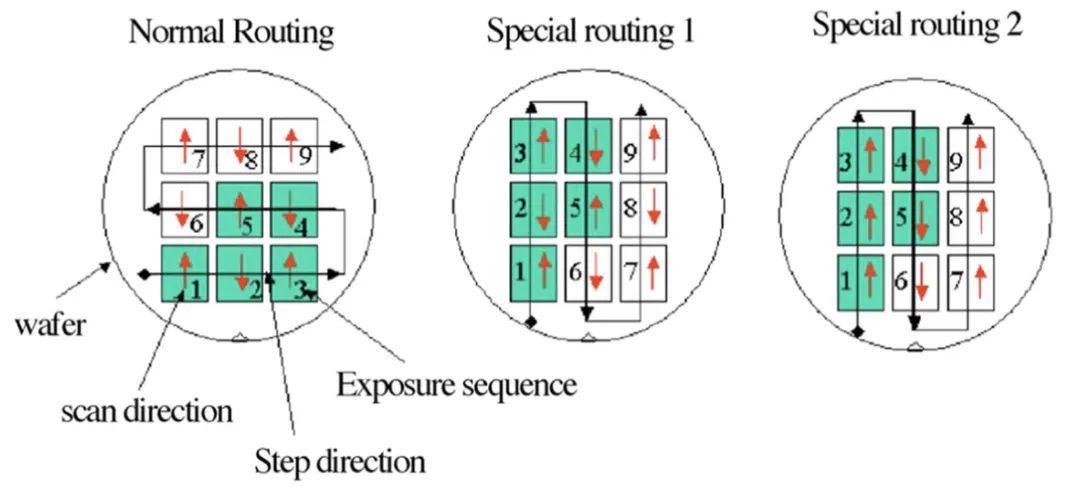

1.2.2 descreve o método de fiação específico e o método de revestimento espesso. Finalmente, para equilibrar a distribuição de temperatura e tensão, transportando contaminantes, partículas, bolhas e calor para longe da área de exposição,

Seção

1.2.3usa métodos de fornecimento e recuperação de líquidos.

A Nikon foi a primeira empresa no mundo a desenvolver um scanner de imersão ArF para produção, o NSR-S609B [75]. Antes disso, eles fizeram muitas tentativas de estruturas de cabeça submersas com base no método de preenchimento local. Eles simularam o método de enchimento local com e sem sistema de fornecimento e recuperação de líquido [54,67] e descobriram que o sistema de fornecimento e recuperação de líquido também atuava como uma estrutura de contenção de líquido. Na ausência de um sistema de fornecimento e recuperação, parte do líquido fica localizada fora da área da lente, com algum espaço vazio abaixo da área da lente. Na presença de um sistema de alimentação e recuperação, o fluxo de recuperação fortalece a tensão superficial na interface gás-líquido ao redor do poço de líquido, confinando com sucesso o líquido a uma área local abaixo da lente, mostrando melhor contenção do líquido.

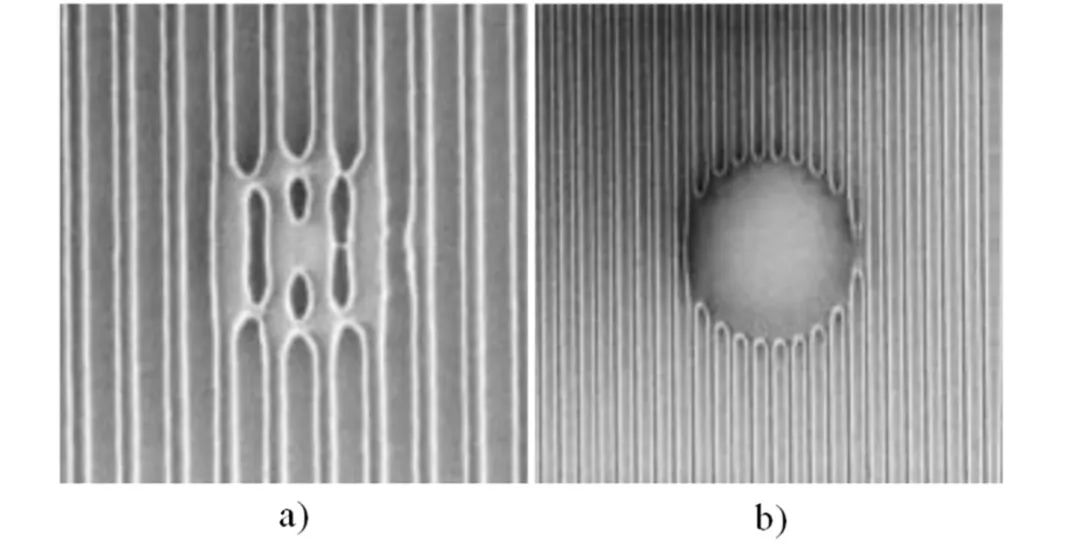

Fiação normal e 2 fiações especiais para reduzir defeitos

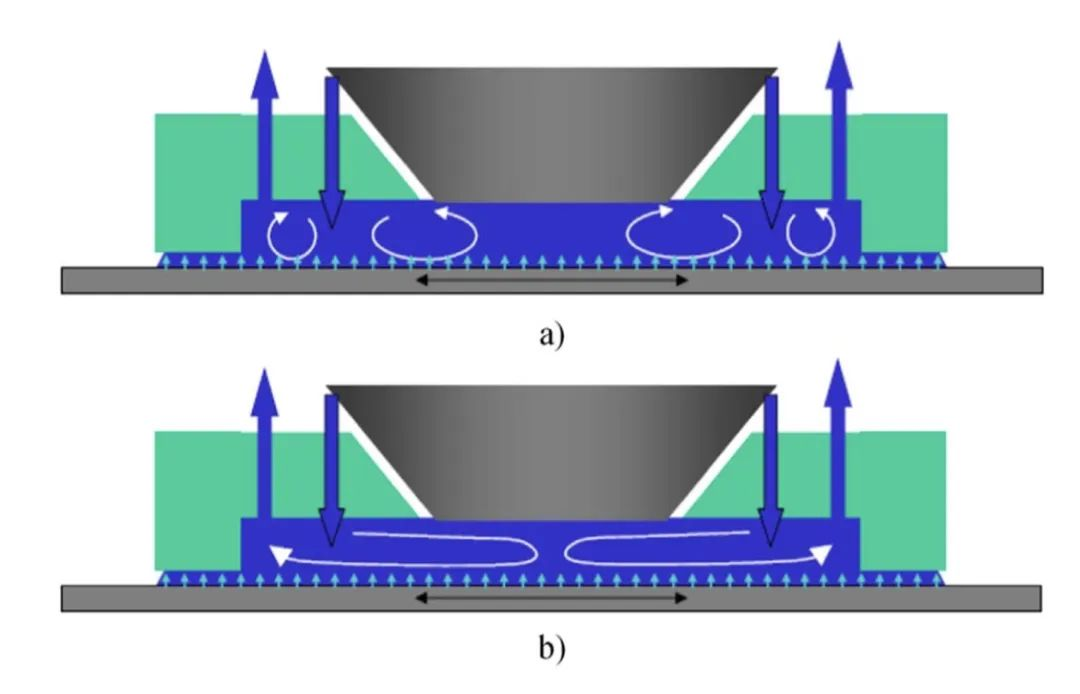

Dois arranjos diferentes de bicos. a) Bocal de geração mais antiga; b) Novos bicos.

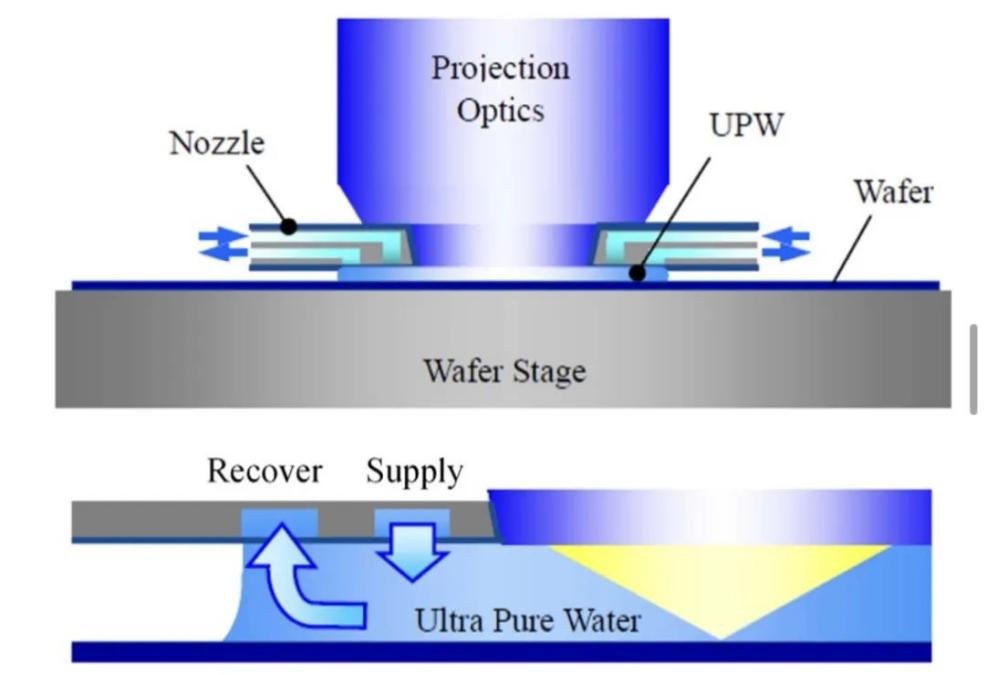

Estrutura básica do sistema de imersão LLF.

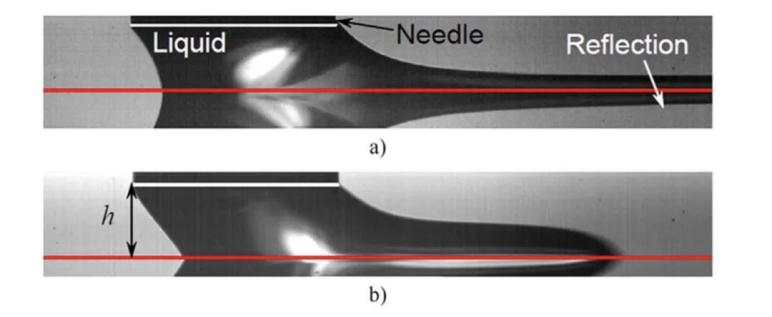

Uma forma típica de menisco. a). Estiramento do filme, b). Estouro inercial.

2. Controle do comportamento de fluxo da estabilidade do menisco

2.1.Instabilidade meniscal e gotículas residuais em litografia de imersão

Durante todo o processo, o fluido deve permanecer dentro do espaço entre a última lente óptica e o wafer. À medida que o wafer se move sob o líquido, forças viscosas começam a puxar o líquido na direção da varredura e afetam o menisco. Além de uma certa velocidade, a estabilidade do menisco em recuo é perturbada e o líquido é retirado do seu volume líquido e subsequentemente dividido em gotículas. Estas gotículas residuais podem permanecer no wafer e causar numerosos defeitos de imagem. Agora, na indústria de semicondutores, a velocidade de digitalização da fabricação em massa é de 800 mm/s e será maior no futuro. Portanto, é necessário garantir que o menisco do campo submerso não perca estabilidade dentro deste requisito de velocidade.

2.2Pesquisa básica sobre estabilidade do menisco

A velocidade crítica refere-se à velocidade máxima que pode ser alcançada sem depositar líquido residual e é um parâmetro de desempenho muito importante na litografia de imersão. Através dos experimentos de "arrasto" em 41 fotorresistentes diferentes [80,87,88], os resultados mostram que a velocidade crítica aumenta significativamente com o aumento do ângulo de contato recessivo estático, tanto no estado de trefilação do filme quanto no estado de transbordamento inercial .

2.3.Métodos de controle

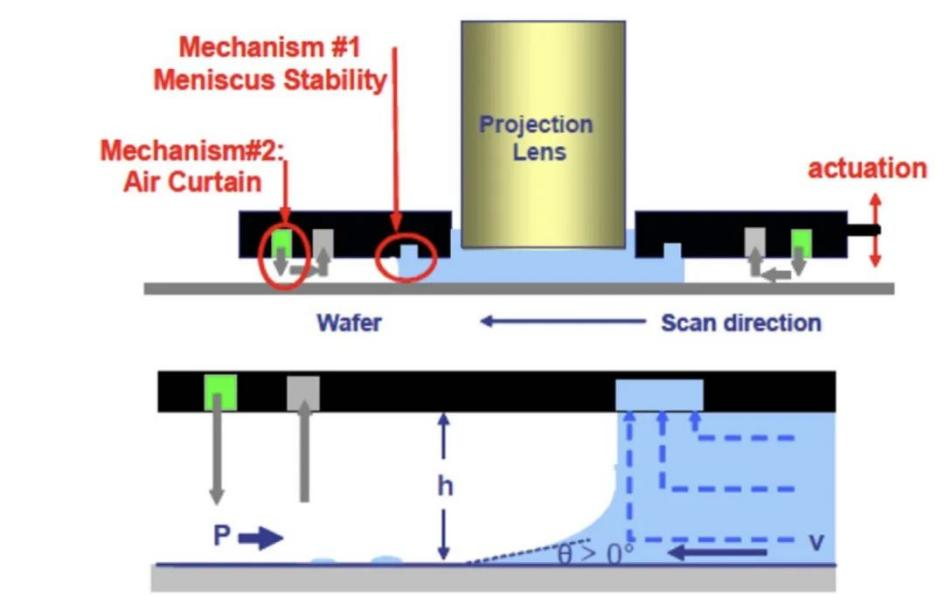

Existem três maneiras de reduzir gotículas residuais no wafer. A fim de melhorar a estabilidade do menisco e evitar a formação de gotículas residuais durante a exposição, fotorresistentes mais hidrofóbicos podem ser utilizados na litografia de imersão. Para remover as gotículas residuais que acabaram de sair do menisco, utiliza-se uma cortina de ar e um meio poroso. A fim de controlar a vazão do líquido próximo ao canal de recuperação e facilitar a função de recuperação, a modificação da superfície baseada em superfícies heterogêneas com contraste de molhabilidade pode ser aplicada à cabeça submersa.

2.3.1. A hidrofobicidade da superfície da cúpula modificada controla a velocidade de varredura e exposição do wafer. Maior hidrofobicidade significa um maior ângulo de contato de recuo estático, o que torna mais fácil e rápido para o líquido submerso se mover através do wafer sem deixar gotículas residuais. Uma maior hidrofobicidade é, portanto, fundamental para maximizar o rendimento e, quando combinada com taxas de defeitos mais baixas, também pode aumentar os rendimentos.

2.3.2.Segundo método de contenção de líquido

Outra forma de controlar a estabilidade do menisco é o desenho especial da cabeça submersa. Levando em consideração os diferentes ângulos de contato entre diferentes resistências e acabamentos e o líquido submerso, a estrutura da cabeça submersa deve ser capaz de atingir uma ampla faixa operacional em altas velocidades de varredura. ASML relata que o uso do novo cabeçote submerso reduz significativamente o total de defeitos (mais de 3x) quando a velocidade de digitalização é de 600 mm/s.

A otimização mais comum para cabeçotes submersos é a estrutura da cortina de ar. Este design cria uma cortina de ar de alta pressão ao redor da área submersa, mantendo o fluido no espaço abaixo do último elemento óptico.

2.3.3.Modificação de superfície da cabeça submersa

As modificações de superfície acima para controle de estabilidade do menisco são todas aplicadas em wafers e são baseadas em superfícies homogêneas, mas superfícies heterogêneas com contraste de molhabilidade também podem ser usadas para acomodar o líquido na lacuna. Considerando que o processo de litografia real pode não permitir a modificação heterogênea da superfície resistente, este método pode ser aplicado à cabeça submersa.

Fountyl Technologies PTE Ltd, está se concentrando na indústria de fabricação de semicondutores, os principais produtos incluem: mandril de pino, mandril de cerâmica porosa, efetor final de cerâmica, viga quadrada de cerâmica, fuso de cerâmica, bem-vindo ao contato e negociação!