ประเภทการตัดเวเฟอร์ซิลิคอนคาร์ไบด์

ซิลิคอนคาร์ไบด์เป็นวัสดุที่แข็งและเปราะมาก (ความแข็ง Mohs 9.2) ซึ่งอาจทำให้เกิดปัญหาในการประมวลผลได้ โดยเฉพาะอย่างยิ่งในระหว่างกระบวนการแบ็คเอนด์ ซึ่งจะต้องแยกเวเฟอร์ออกเป็นชิปที่แยกจากกันก่อนจึงจะบรรจุได้

1, การตัดใบมีดเพชร

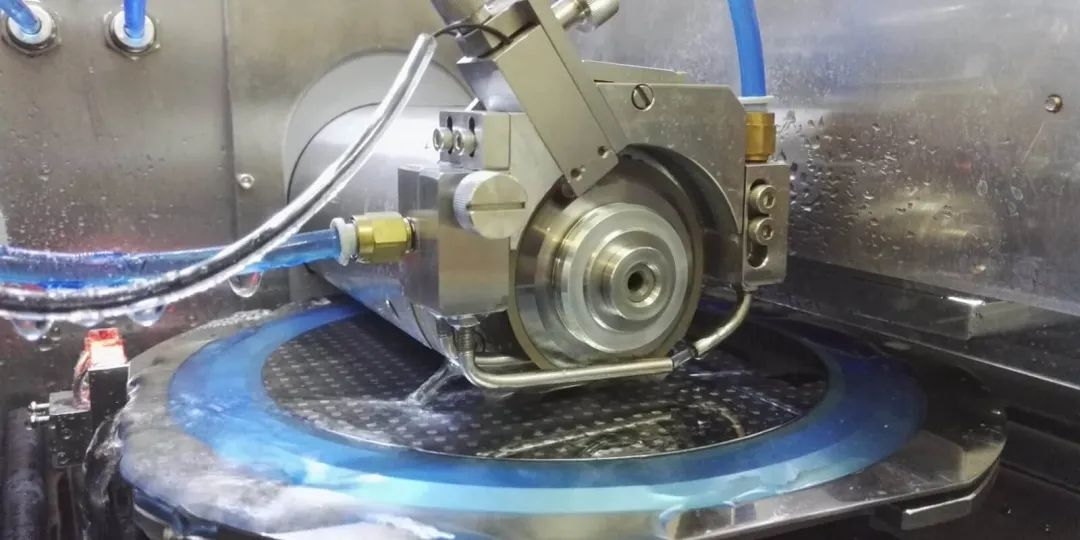

การตัดใบมีดเพชรแบบกลไกเป็นเทคนิคดั้งเดิมสำหรับการแยกเวเฟอร์ SiC

แผ่นเวเฟอร์ติดตั้งอยู่บนแผ่นฟิล์มสีน้ำเงินและตัดด้วยใบมีดเคลือบเพชรซึ่งหมุนด้วยความเร็วสูง ความกว้างของรันเวย์ตัดมักจะอยู่ในช่วง 50 ถึง 100 ไมครอน

เนื่องจากความแข็งของ SiC ความเร็วตัดของใบมีดจึงต่ำกว่า และการเสียดสีของใบมีดตัดจะสูงขึ้น ส่งผลให้ต้นทุนสูงขึ้น นอกจากนี้ การตัดใบมีดอาจทำให้คมตัดแตกกระจายและหลุดล่อนได้ ด้วยขนาดเวเฟอร์ซิลิคอนคาร์ไบด์ที่เปลี่ยนจากเส้นผ่านศูนย์กลาง 4 นิ้วเป็น 6 นิ้ว ความยาวทางวิ่งสะสมจึงเพิ่มขึ้นมากกว่าสองเท่า ซึ่งเกินความสามารถของใบมีดมาตรฐานในการตัดทั้งหมด ด้วยเหตุนี้จึงต้องเปลี่ยนใบมีดในขณะที่แผ่นเวเฟอร์ยังอยู่ในตำแหน่งทำงาน และอาจแตกได้ในระหว่างขั้นตอนการตัด ส่งผลให้แผ่นเวเฟอร์เสียหายได้

ตัวอย่างเช่น ชิ้นเวเฟอร์ SiC หนึ่งชิ้นที่เขียนในขนาด 100 มม. (4 นิ้ว) ต้องใช้เวลา 6 ถึง 8 ชั่วโมง และทำให้เกิดการแตกหักของขอบได้ง่าย ดังนั้นวิธีการประมวลผลที่ไม่มีประสิทธิภาพแบบดั้งเดิมนี้จึงค่อยๆ ถูกแทนที่ด้วยการเขียนด้วยเลเซอร์

2, การตัดด้วยเลเซอร์ระเหย

การระเหยด้วยเลเซอร์เป็นอีกทางเลือกหนึ่งของการตัดแผ่นเวเฟอร์เชิงกล ลำแสงเลเซอร์จะเน้นไปที่รันเวย์ตัด วัสดุถูกให้ความร้อนด้วยพลังงานเลเซอร์ที่ดูดซับ ซึ่งส่งผลให้เกิดพื้นที่ที่ได้รับผลกระทบจากความร้อนและมีรอยแตกขนาดเล็กมาก ฟิล์มสีน้ำเงินอาจได้รับผลกระทบจากความร้อนซึ่งอาจส่งผลต่อกระบวนการบรรจุภัณฑ์ในภายหลัง นอกจากนี้อัตราการระเหยยังต่ำมากและต้องทำหลายครั้งเพื่อแยกชิป จำนวนการทำซ้ำขึ้นอยู่กับความหนาของแผ่นเวเฟอร์และความเร็วในการตัด เพื่อหลีกเลี่ยงไม่ให้วัสดุตกค้างบนชิป พื้นผิวของเวเฟอร์จะต้องเคลือบด้วยสารเคลือบป้องกัน ข้อเสียเปรียบหลักของเทคโนโลยีการตัดนี้คือคุณภาพคมตัดต่ำและประสิทธิภาพการผลิตต่ำ

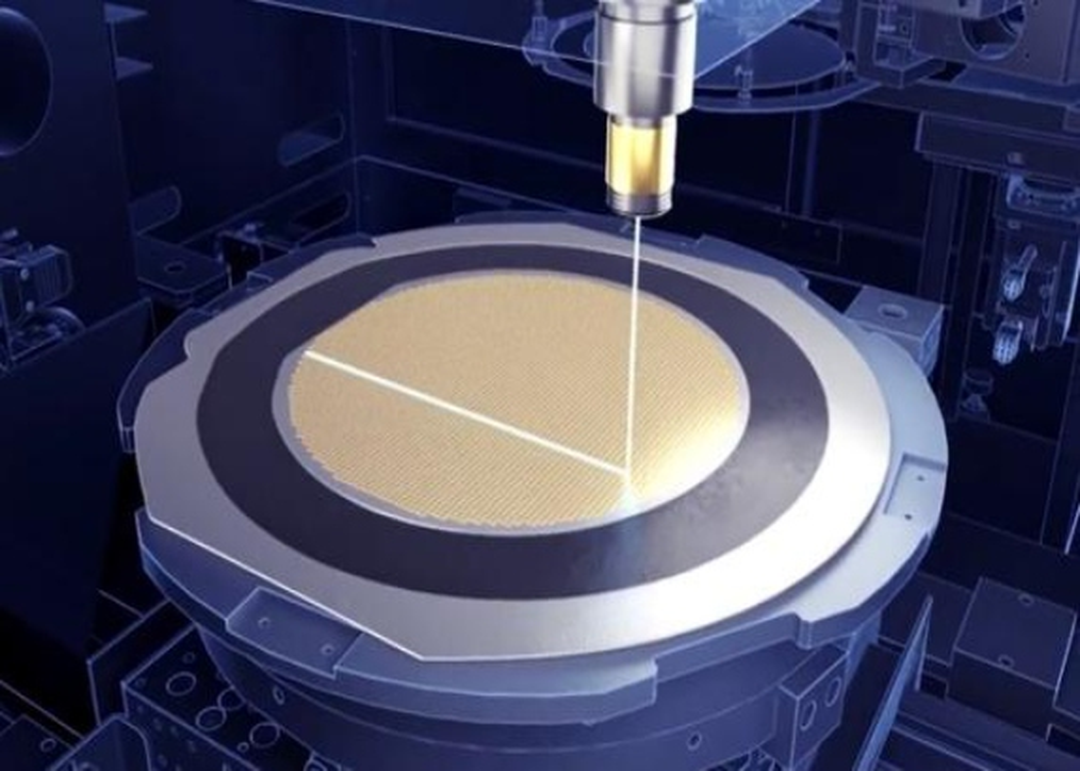

ในการตัดแบบซ่อนตัว ลำแสงเลเซอร์ความยาวคลื่นสั้นที่ผ่านแผ่นเวเฟอร์ SiC จะถูกเน้นไปที่ภายในวัสดุ โดยจะสร้างชั้นของข้อบกพร่องเฉพาะที่ภายในวัสดุ ซึ่งกลายเป็นจุดเริ่มต้นสำหรับการแยกแผ่นเวเฟอร์ ขั้นแรก ลำแสงเลเซอร์จะโฟกัสไปที่ส่วนล่างของแผ่นเวเฟอร์และเลื่อนขึ้นไปทีละชั้น เนื่องจากกระบวนการแยก จึงไม่มีการเอาวัสดุออกในเส้นทางการตัด ส่งผลให้มีรอยบากเป็นศูนย์ ประการที่สอง การแยกชิปขั้นสุดท้ายจะต้องทำได้สำเร็จโดยกระบวนการต่อประกบเชิงกลที่แยกจากกัน รวมถึงการขยายฟิล์มสีน้ำเงิน เนื่องจากเลเซอร์ให้ความร้อนแก่วัสดุภายในเวเฟอร์ จึงไม่เกิดความเสียหายจากความร้อนต่อพื้นผิวเวเฟอร์ ข้อบกพร่องในรูปแบบสร้อยคอมุกที่มีพื้นที่ทับซ้อนกันเกิดขึ้นได้เฉพาะภายในวัสดุเท่านั้น นอกจากนี้ อัตราการตัดแต่ละครั้งจะอยู่ที่ประมาณ 200 มม./วินาที และในบางการใช้งานอาจสูงถึง 300 มม./วินาที อย่างไรก็ตาม ขึ้นอยู่กับความหนาของวัสดุ เลเซอร์จะต้องผ่านหลายครั้งก่อนจึงจะสามารถแยกชิปออกได้ ส่งผลให้เกิดความเสียหายต่อผนังด้านข้างของชิปเนื่องจากชั้นที่เปลี่ยนแปลง ในการที่จะโฟกัสลำแสงเลเซอร์ไปยังจุดเล็กๆ ภายในเวเฟอร์ ลำแสงที่กระจัดกระจายบนพื้นผิวเรียบในรันเวย์การตัดจะต้องมีความเรียบและย่อให้เล็กสุด เพื่อหลีกเลี่ยงการสะท้อนของแสงเลเซอร์ จึงจำเป็นต้องใช้รันเวย์ที่ไม่มีการตัดโลหะ ข้อเสียอีกประการหนึ่งคือความกว้างที่จำเป็นในการเปิดทางวิ่งนั้นขึ้นอยู่กับความหนาของแผ่นเวเฟอร์ (โดยทั่วไปคือ 40% ของความหนาของแผ่นเวเฟอร์) ซึ่งหมายความว่าสำหรับแผ่นเวเฟอร์ SiC มาตรฐานที่มีความหนา 350μm ความกว้างทางวิ่งตัดขั้นต่ำที่จำเป็นคือ 140μm

3, การตัด TLS

การแยกด้วยเลเซอร์ความร้อน เป็นทางเลือกที่รวดเร็ว สะอาด และคุ้มค่าในการแยกเวเฟอร์ซิลิคอนคาร์ไบด์ เลเซอร์จะให้ความร้อนแก่วัสดุและสร้างบริเวณของความเค้นอัดที่ล้อมรอบด้วยรูปแบบของความเค้นแรงดึงในแนวสัมผัส จากนั้นพ่นสเปรย์น้ำปราศจากไอออนจำนวนเล็กน้อย ซึ่งจะสร้างโซนระบายความร้อนที่สองใกล้กับโซนแรก ทำให้เกิดรูปแบบของความเค้นแรงดึงในแนวเส้นสัมผัส ความเค้นดึงถูกสร้างขึ้นในบริเวณที่รูปแบบความเค้นสองรูปแบบทับซ้อนกัน ซึ่งจะเปิดและนำปลายรอยแตกร้าวผ่านวัสดุทั้งหมด

การตัด TLS เป็นกระบวนการในขั้นตอนเดียวที่สามารถแยกเวเฟอร์ที่มีความหนาทั้งหมดด้วยความเร็วการแยกสูงสุด 300 มม./วินาที จุดเริ่มต้นคือรอยขีดข่วนตื้นๆ ในพื้นที่หรือต่อเนื่องบนพื้นผิวแผ่นเวเฟอร์ เนื่องจากการตัด TLS เป็นกระบวนการแบบแยกส่วน จึงมีศักยภาพที่จะลดความกว้างของรันเวย์การตัด และเพิ่มจำนวนชิปบนเวเฟอร์แต่ละอัน ขอบของชิปเรียบลื่น ไม่มีแรงเค้นตกค้างหรือรอยแตกขนาดเล็กและบริเวณที่กระจายตัว โครงสร้างโลหะ (PCM) บนรันเวย์ด้านหน้าและโพลีอิไมด์บนชิปเป็นที่ยอมรับได้ นอกจากนี้ เนื่องจากการแยกส่วนได้มาจากกลีบมากกว่าการแยก/การแตกหักทางกายภาพในภายหลัง โลหะสำรองจึงสามารถแยกออกได้โดยไม่เกิดการหลุดล่อนหรือได้รับผลกระทบจากความร้อน การวิเคราะห์อัตราผลตอบแทนโดยใช้กระบวนการตัด TLS บนแผ่นเวเฟอร์ของอุปกรณ์ส่งกำลังทั่วไปที่มีด้านหลังเป็นโลหะทั้งหมด แสดงให้เห็นว่าอัตราผลตอบแทนเฉลี่ยของโพลีอิไมด์และโครงสร้างโลหะบนรันเวย์สำหรับตัดนั้นเกิน 98%

4,การเขียนด้วยเลเซอร์แบบใช้น้ำ

เลเซอร์นำน้ำคือการโฟกัสเลเซอร์ไปที่คอลัมน์น้ำขนาดเล็ก เส้นผ่านศูนย์กลางของคอลัมน์น้ำจะแตกต่างกันไปตามรูรับแสงของหัวฉีด มีข้อกำหนดต่างๆ 100 ~ 30 μm การใช้หลักการของการสะท้อนทั้งหมดระหว่างเสาน้ำและส่วนต่อประสานอากาศ เลเซอร์จะแพร่กระจายไปตามทิศทางการเคลื่อนที่ของคอลัมน์น้ำหลังจากถูกนำเข้าไปในคอลัมน์น้ำ สามารถประมวลผลได้ภายในช่วงที่มั่นคงของคอลัมน์น้ำ และระยะการทำงานที่มีประสิทธิภาพยาวนานเกินไปเหมาะอย่างยิ่งสำหรับการตัดวัสดุที่มีความหนา เมื่อตัดด้วยเลเซอร์แบบดั้งเดิม การสะสมและการนำพลังงานเป็นสาเหตุหลักของความเสียหายจากความร้อนทั้งสองด้านของเส้นทางการตัด และเลเซอร์นำน้ำจะนำความร้อนที่เหลือของแต่ละพัลส์ออกไปอย่างรวดเร็วเนื่องจากบทบาทของคอลัมน์น้ำ และไม่สะสมบนชิ้นงาน ดังนั้น ทางเดินตัดจึงสะอาด ตามข้อดีเหล่านี้ ตามทฤษฎีแล้ว ซิลิคอนคาร์ไบด์ในการตัดด้วยเลเซอร์แบบใช้น้ำเป็นทางเลือกที่ดี แต่เทคโนโลยีนั้นยาก อายุของอุปกรณ์ที่เกี่ยวข้องไม่สูง เนื่องจากหัวฉีดเป็นส่วนที่สึกหรอซึ่งมีปัญหาในการผลิตมาก หากคุณไม่สามารถ ควบคุมคอลัมน์น้ำเล็ก ๆ ได้อย่างแม่นยำและเสถียร หยดน้ำกระเซ็นทำลายชิป ซึ่งส่งผลต่อผลผลิต ดังนั้นกระบวนการนี้จึงยังไม่ได้นำไปใช้กับการผลิตเวเฟอร์ซิลิคอนคาร์ไบด์

Fountyl Technologies PTE Ltd เชี่ยวชาญในหัวจับสูญญากาศเซรามิก จัดหาฟิกซ์เจอร์เซรามิกที่ดีที่สุดสำหรับกระบวนการตัด SIC หัวจับต่างๆ ใน 2/3/6/8/12/14 นิ้ว