Daldırma litografide akış kontrolü

On yıldan fazla bir süredir, daldırma litografi, yarı iletken üretiminde ana pozlama teknolojisi olmuştur. Geleneksel kuru litografi yöntemleriyle karşılaştırıldığında bu teknik, lens ile plaka yüzeyi arasındaki boşluğa yüksek kırılma indeksli bir sıvı enjekte ederek pozlama çözünürlüğünü büyük ölçüde artırır. Batırılmış sıvının saflığını ve tekdüzeliğini korumak ve yüksek hızlı tarama sürecinde artık damlacıkların oluşumunu önlemek, batık litografi teknolojisinin geliştirilmesinde karşılaşılan iki büyük zorluktur. Sıvıdaki kirletici maddeler, parçacıklar, kabarcıklar, ısınma ve stres kırılma indisinin sürekliliğini bozabilir. Tarama sırasında levhanın yüksek hızlı hareketi, sıvı ile çevredeki gaz arasındaki arayüzdeki menisküsün dengesini bozabilir ve levha üzerinde artık damlacıkların oluşmasına neden olabilir. Yukarıdaki olay, daldırma litografinin pozlama performansını etkileyecektir ve sorunu çözmek için karşılık gelen akış davranışı kontrol yöntemine ihtiyaç vardır.

1, Akış davranışı kontrolünün sıvı saflığı ve tekdüzelik üzerindeki etkisi

1.1.Akış davranışının sıvı saflığı ve homojenliği üzerindeki etkisi

1.1.1.Parçacıklar ve kirletici maddeler

Parçacıklar ve kirletici maddeler, batık sıvılardaki katı yabancı maddelerin ana kaynaklarıdır. Plaka yüzeyinin yakınında veya fotorezistin tepesinde daldırılmış bir sıvı içinde asılı kalan parçacıklar, geliştirme sırasında alttaki fotorezistin içine görüntülenebilir veya fotorezistin içine aktarılabilir.

Parçacıklar sıvı kaynağında mevcut olabilir veya sıvının temas ettiği herhangi bir yüzeyden gelebilir. İlk olarak, daldırma için kullanılan sıvı kaçınılmaz olarak parçacıklar ve safsızlıklar içerir, bu nedenle daldırma çözeltisi olarak temiz odadaki deiyonize su kullanılır ve daldırma başlığına enjeksiyondan önce ayrıca arıtılır ve filtrelenir. Bir diğer parçacık problemi ise, pah yüzeyi ile yüzey kaplaması arasındaki yetersiz yapışmadan kaynaklanan, gofret pahı etrafındaki filmin soyulmasıdır. Maruz kalma sırasında bu parçacıklar, sıvı menisküs boyunca levha kenarından levha merkezine ileri geri taşınabilir. Bu sorunu çözmeye yönelik yöntemler arasında fotorezist seçimi, EBR formülasyonunun optimizasyonu ve levha işleme yer alır. Gofret pedleri aynı zamanda potansiyel bir parçacık kaynağıdır. Batık kafa levha boyunca hareket ettikçe, batık kafa parçacıkları toplar ve yeniden biriktirir. Gofret tablasının geleneksel temizliği parçacık sayısını azaltacaktır ve yerinde temizleme teknolojisinin çok etkili bir saha temizleme yöntemi olduğu kanıtlanmıştır. Fotorezistin veya son kat filmin yüzeyinde biriken şeffaf fotorezist/üst kaplama parçacıklarının neden olduğu diğer kusurlar (kabarcık önleyici kusurlar olarak), kaplama formülasyonunun optimize edilmesiyle azaltılabilir.

Süzme problemini çözmenin etkili yolu, direnç veya üst bariyer katmanında düşük bir süzme oranı kullanmaktır. Dirençli filmlerin deiyonize su ile durulanması da liç problemine alternatif olarak araştırılmıştır. Ayrıca batık kafa alanı, maruz kalma alanı alanından daha büyüktür, bu da, yıkama işleminde olduğu gibi, levhanın maruz kalmadan önce ve sonra ıslatıldığı anlamına gelir [38]. Sıvı, maruz kalma ve daldırma sırasında batık kafadan akmaya devam ettiğinden, batık sıvıdaki kirletici maddeler büyük ölçüde giderilecek ve dolayısıyla yıkama işleminin yerine geçebilecektir.

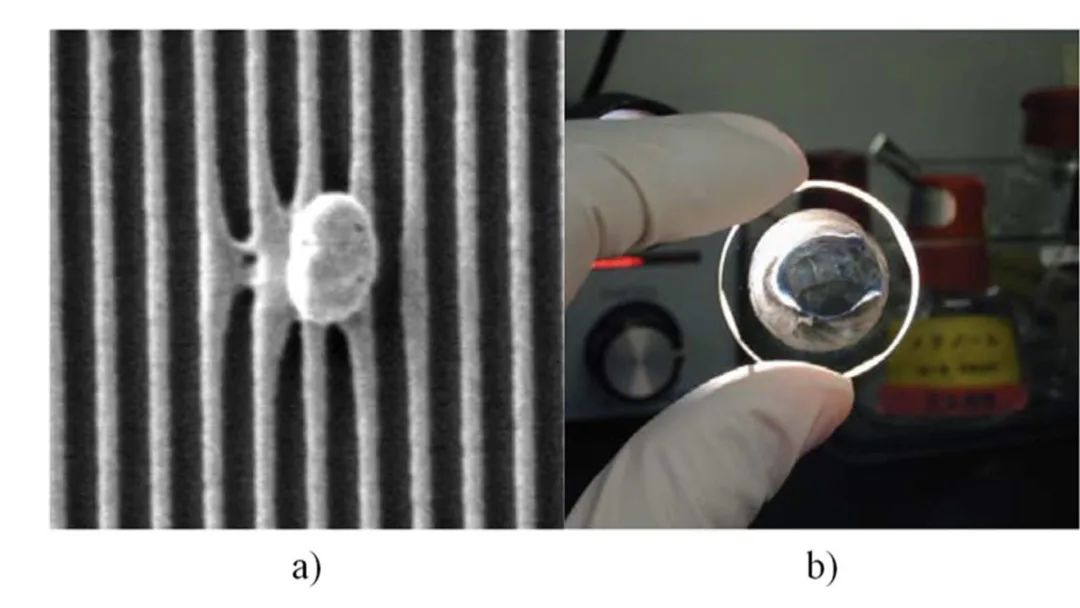

Kabarcıklar gelen ışığı yansıtır ve kırar. a) fotorezistin yüzeyinde ve b) daldırılmış çözelti içinde yüzer.

Farklı boyutlardaki kabarcıkların kusurları. a) 0,85μm, b) 3μm.

1.1.2.Bkabarcık

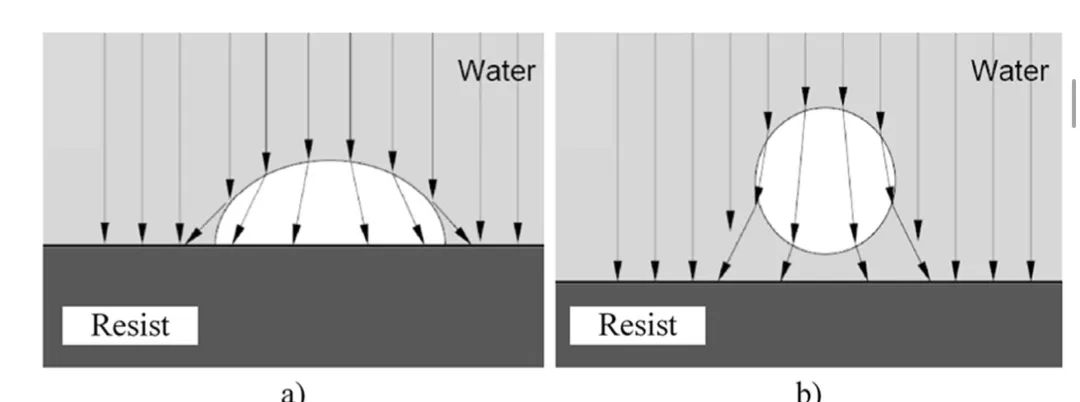

Kabarcıklı daldırma litografinin ana zorluklarından biri, pozlama işlemi sırasında daldırma çözeltisinde hiçbir kabarcığın görünmemesi gerekliliğidir. Kabarcıkların neden olduğu kavisli gaz-sıvı arayüzü, gelen ışığı yansıtır ve kırar, bu da kırılma indisi süreksizlikleri yaratır ve saçılma etkilerini arttırır, sonuçta desende kusurlara ve verimin azalmasına neden olur.

Kabarcıkların etkisini etkileyen ana faktörler, maruz kalma süresi, kabarcık boyutu ve kabarcıkların levha üzerindeki yüksekliğidir; daha kısa maruz kalma süreleri kabarcıkların etkisini artırır ve özelliklerin daha fazla maruz kalma süresi için daha yoğun gölgeli alanda kalmasına neden olur. . İkincisi, eğer kabarcık, pozlama için kullanılan ışığın dalga boyuyla aynı boyuttaysa, ışık dağılır ve başıboş ışığı artırır. Kabarcık boyutu mikrometre veya daha büyükse kabarcık kısmen bloke olacak ve ışığın yönünü değiştirecektir. Son olarak, çalışma aynı zamanda kabarcıkların görüntü üzerindeki genel etkisinin kabarcıkların levha yüzeyinden uzaklığına bağlı olduğunu da buldu; mesafe ne kadar büyük olursa etki o kadar zayıf olur, çünkü fotorezistten uzaktaki kabarcıklar hızlı bir şekilde yıkanıp giderilebilir. hızlı hareket eden bir sıvı. Eğer kabarcığın levhadan uzaklığının kabarcığın çapına oranı 4:10 ise, tek bir yüzen kabarcığın etkisi ihmal edilebilir düzeydedir. Kabarcık levhaya yaklaştıkça levha yüzeyine yakın sıvı akışının yavaşlaması nedeniyle kabarcığın görüntü düzlemindeki gölgesi güçlenir ve levhanın belirli bir yerindeki ömrü uzar. Sonuç olarak, levha yüzeyine yapışan kabarcıklar, hatasız bir görüntü için çok daha büyük bir tehdit oluşturur. Batık litografide kabarcık saçılma etkisinin sistematik incelenmesi yoluyla, kabarcık fotorezistin yüzeyine bağlandığında kusurlara neden olmayacak maksimum kabarcık boyutunun 60 nm olduğu tahmin edilmektedir. Batık litografideki kabarcıklar basınç, sıcaklık, fotokimyasal reaksiyon ve akışkan dinamiği gibi çeşitli faktörlerin müdahalesinden kaynaklanabilir.

1.1.3.Isıtma

Pozlama sırasında, batırılan sıvı eşit olmayan bir şekilde ısıtılır ve sıcaklık dağılımı görüntüyü çeşitli şekillerde etkileyebilir, aynı zamanda küçük miktarlarda küresel ve yüksek dereceli sapmalar üretebilir ve ana görüntüleme kusuru odak kaybıdır. Yalnızca 1 nanometrelik odaklanma miktarına izin verirsek, kırılma indisi değişiminin çok küçük tutulması gerekir. Suyun sıcaklık katsayısı (dn/dτ=-10-4K-1) gaza kıyasla çok büyük olduğundan, sıvı sıcaklığının 10 mK dahilinde tutulması gerekir, bu da sıvı taşıma ve sıcaklık kontrol sistemlerine katı sınırlar getirir.

1.1.4.Stres

Daldırma litografi için, daldırılan sıvının kuru litografideki havaya kıyasla yüksek viskozitesi ve yüksek yoğunluğu, hem lens hem de levha yüzeylerinde önemli bir gerilime neden olabilir. Bu normal ve kayma gerilmeleri mercek bozulmasına ve çift kırılmaya yol açarak tekdüze ışık yolunu bozabilir.

1.2.Kontrol yöntemleri

Maruz kalma performansını etkileyen yukarıdaki davranışları azaltmanın üç yolu vardır. Maruz kalma sürecinden kaynaklanan yabancı maddeleri ve kabarcıkları önlemek için,

Kısımda

1.2.1 düşük sızıntılı ve düşük gaz salınımlı fotorezist kullanılır. Kabarcıkların ve parçacıkların gofretin üzerine basmasını önlemek için, Bölüm

1.2.2 özel kablolama yöntemini ve kalın kaplama yöntemini açıklar. Son olarak kirletici maddeleri, parçacıkları, kabarcıkları ve ısıyı maruziyet alanından uzağa taşıyarak sıcaklık ve gerilim dağılımını dengelemek,

Bölüm

1.2.3Sıvı temini ve geri kazanım yöntemlerini kullanır.

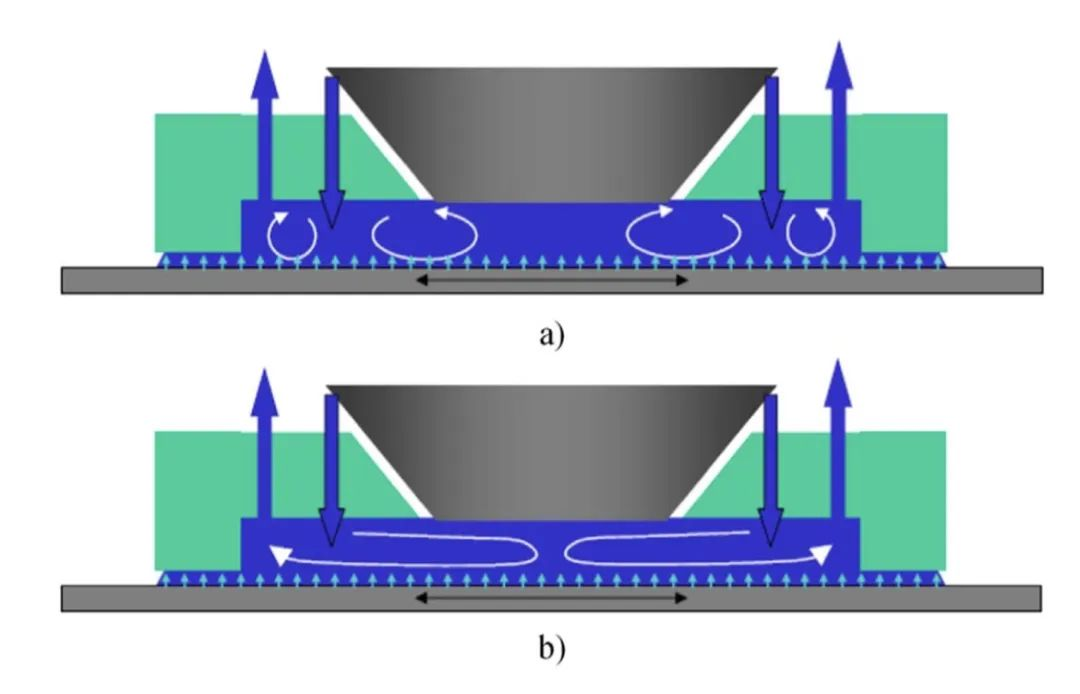

Nikon, üretim için ArF daldırmalı tarayıcı olan NSR-S609B'yi geliştiren dünyadaki ilk şirketti [75]. Bundan önce, yerel dolgu yöntemini temel alan batık başlık yapılarında birçok girişimde bulunmuşlardı. Sıvı besleme ve geri kazanım sistemi olan ve olmayan yerel doldurma yöntemini simüle ettiler [54,67] ve sıvı besleme ve geri kazanım sisteminin aynı zamanda bir sıvı muhafaza yapısı olarak da hareket ettiğini buldular. Bir besleme ve geri kazanım sisteminin yokluğunda, sıvının bir kısmı mercek alanının dışında, bir kısmı da mercek alanının altında boş alan bulunur. Bir besleme ve geri kazanım sisteminin varlığında, geri kazanım akışı, sıvı çukurunun etrafındaki gaz-sıvı arayüzündeki yüzey gerilimini güçlendirir, sıvıyı merceğin altındaki yerel bir alanla başarılı bir şekilde sınırlandırarak daha iyi sıvı muhafazası gösterir.

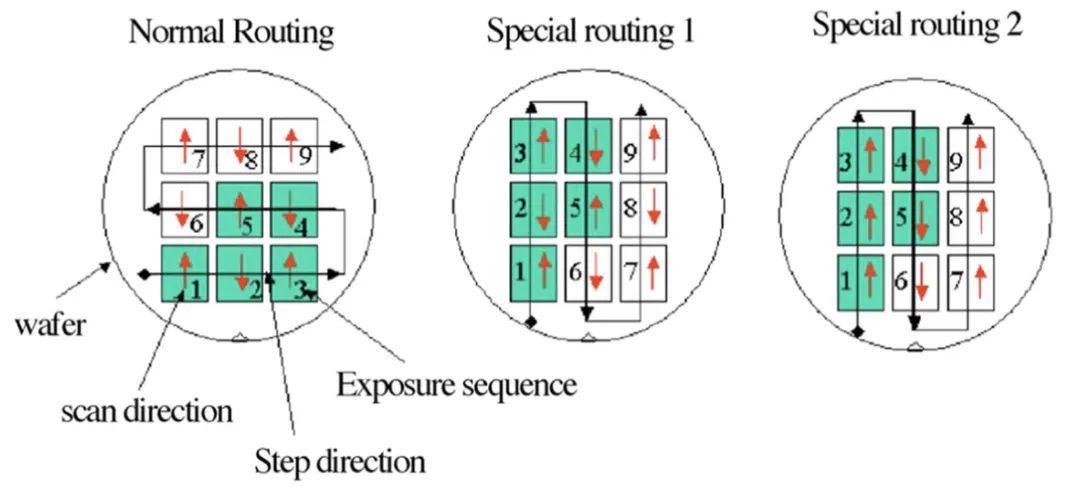

Kusurları azaltmak için normal kablolama ve 2 özel kablolama

İki farklı nozul düzenlemesi. a) Eski nesil nozul; b) Yeni nozullar.

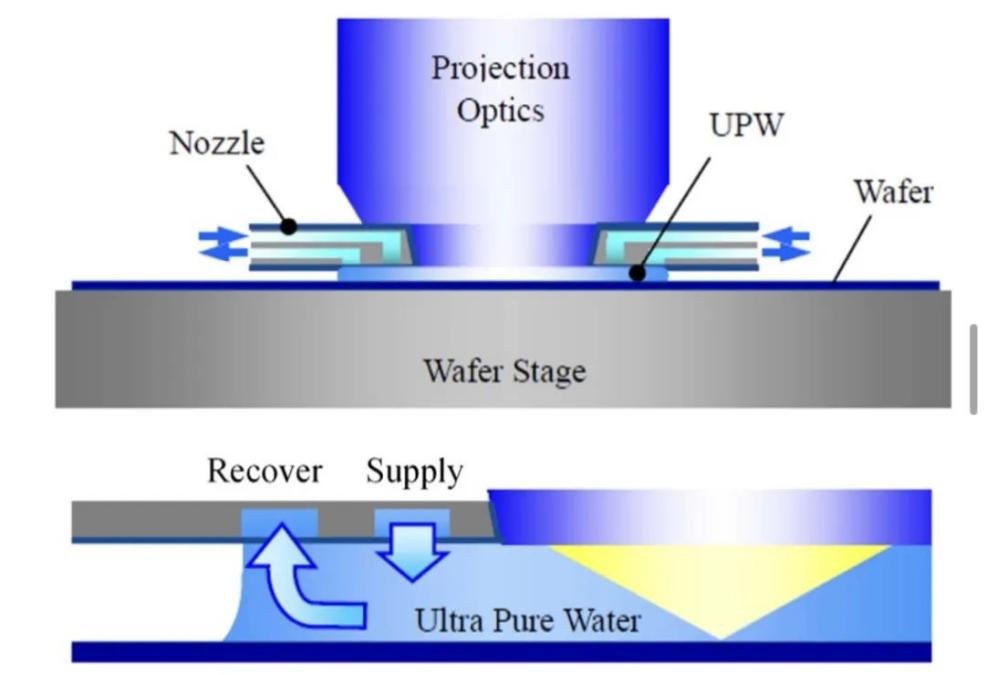

LLF daldırma sisteminin temel yapısı.

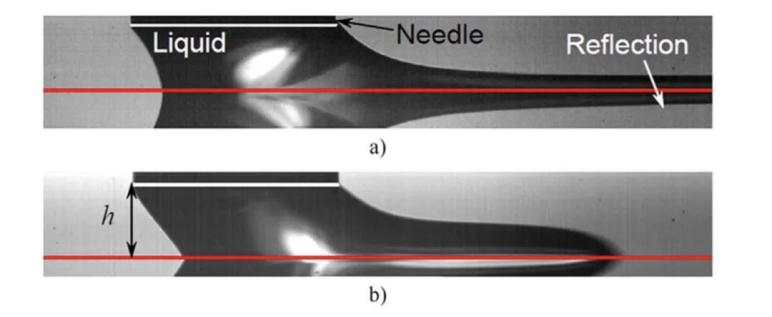

Tipik bir menisküs şekli. A). Film germe, b). Atalet taşması.

2. Menisküs stabilitesinin akış davranışı kontrolü

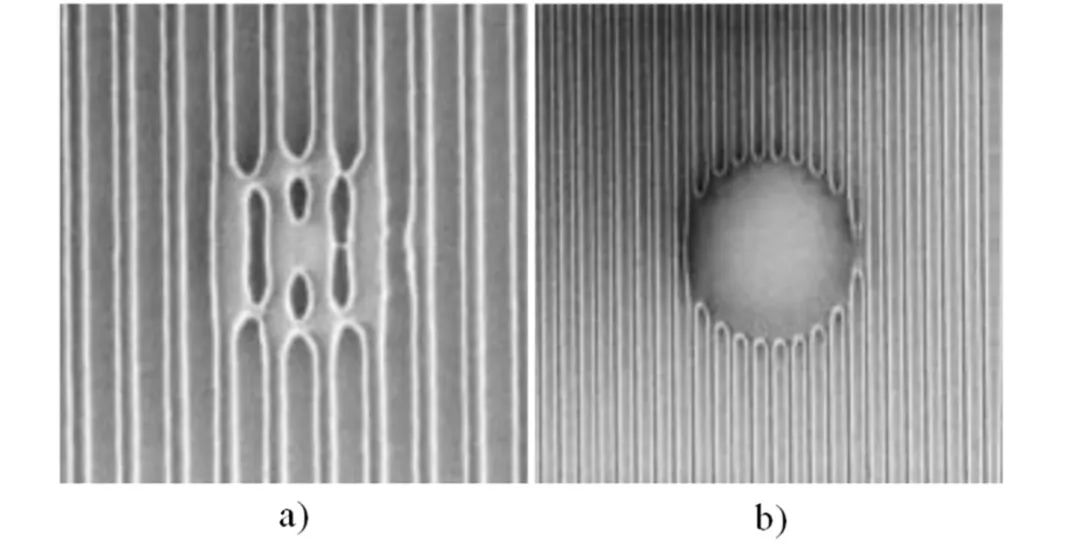

2.1.Daldırma litografide menisküs kararsızlığı ve artık damlacıklar

İşlem boyunca sıvının son optik lens ile levha arasındaki boşlukta kalması gerekir. Plaka sıvının altında hareket ettikçe viskoz kuvvetler sıvıyı tarama yönüne doğru çekmeye başlar ve menisküsü etkiler. Belirli bir hızın üzerinde, geri çekilen menisküsün stabilitesi bozulur ve sıvı, sıvı hacminin dışına çekilerek damlacıklara parçalanır. Bu artık damlacıklar levha üzerinde kalabilir ve çok sayıda görüntü kusuruna neden olabilir. Şu anda yarı iletken endüstrisinde seri üretimin tarama hızı 800 mm/s'dir ve gelecekte daha da yüksek olacaktır. Bu nedenle batık alanın menisküsünün bu hız gereksinimi içerisinde stabilitesini kaybetmemesini sağlamak gerekir.

2.2Menisküs stabilitesi üzerine temel araştırma

Kritik hız, artık sıvı biriktirmeden elde edilebilecek maksimum hızı ifade eder ve daldırma litografide çok önemli bir performans parametresidir. 41 farklı fotorezist [80,87,88] üzerindeki "sürükle bırakma" deneyleri yoluyla, sonuçlar, hem film çizim durumunda hem de eylemsiz taşma durumunda statik gerileme temas açısının artmasıyla kritik hızın önemli ölçüde arttığını göstermektedir. .

2.3.Kontrol yöntemleri

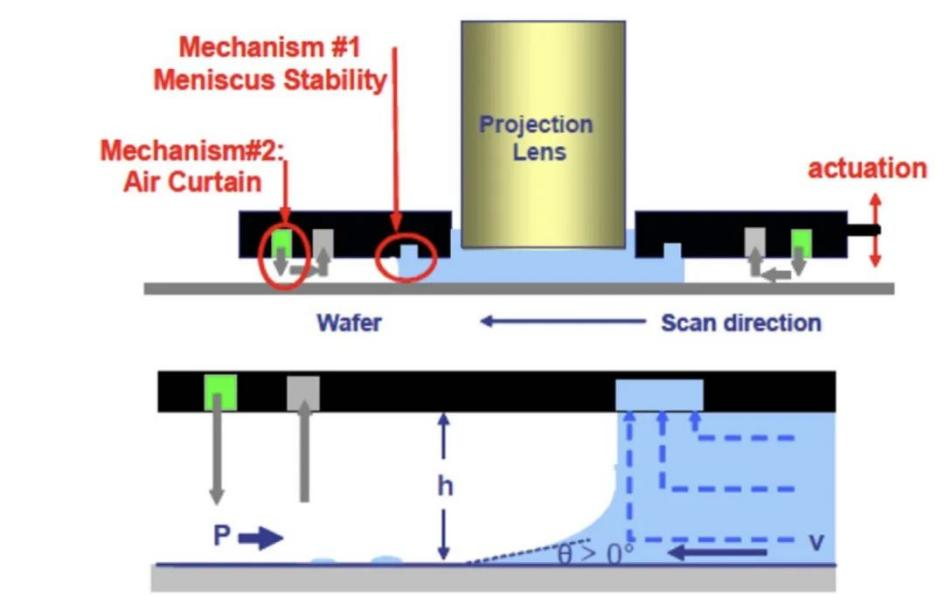

Plaka üzerinde kalan damlacıkları azaltmanın üç yolu vardır. Menisküsün stabilitesini arttırmak ve maruz kalma sırasında kalıntı damlacık oluşumunu önlemek için, daldırma litografide daha fazla hidrofobik fotorezist kullanılabilir. Menisküsten yeni çıkmış artık damlacıkları uzaklaştırmak için hava perdesi ve gözenekli bir ortam kullanılır. Geri kazanım kanalı yakınındaki sıvının akış hızını kontrol etmek ve geri kazanım fonksiyonunu kolaylaştırmak için, batık kafaya ıslanabilirlik kontrastına sahip heterojen yüzeylere dayalı yüzey modifikasyonu uygulanabilir.

2.3.1. Değiştirilmiş kubbe yüzeyinin hidrofobikliği, levha tarama ve pozlama hızını kontrol eder. Daha yüksek hidrofobiklik, daha yüksek bir statik geri çekilme temas açısı anlamına gelir; bu, batık sıvının, geride artık damlacıklar bırakmadan levha boyunca hareket etmesini daha kolay ve daha hızlı hale getirir. Bu nedenle daha yüksek hidrofobiklik, verimi en üst düzeye çıkarmanın anahtarıdır ve daha düşük kusur oranlarıyla birleştirildiğinde verimi de artırabilir.

2.3.2.İkinci sıvı muhafaza yöntemi

Menisküsün stabilitesini kontrol etmenin bir başka yolu da batık başlığın özel tasarımıdır. Farklı direnç ve yüzeyler ile batık sıvı arasındaki farklı temas açıları dikkate alındığında, batık kafa yapısının yüksek tarama hızlarında geniş bir çalışma aralığına ulaşabilmesi gerekir. ASML, yeni batık başlığın kullanılmasının, tarama hızı 600 mm/s olduğunda toplam kusurları önemli ölçüde (3 kattan fazla) azalttığını bildiriyor.

Batık kafalar için en yaygın optimizasyon hava perdesi yapısıdır. Bu tasarım, sıvıyı son optik elemanın altındaki boşlukta tutarak, batık alanın etrafında yüksek basınçlı bir hava perdesi oluşturur.

2.3.3.Batık başlığın yüzey modifikasyonu

Menisküs stabilite kontrolüne yönelik yukarıdaki yüzey modifikasyonlarının tümü levhalara uygulanır ve homojen yüzeylere dayanır, ancak boşluktaki sıvıyı barındırmak için ıslanabilirlik kontrastına sahip heterojen yüzeyler de kullanılabilir. Gerçek litografi işleminin direnç yüzeyinin heterojen modifikasyonuna izin vermeyebileceği göz önüne alındığında, bu yöntem batık kafaya uygulanabilir.

Fountyl Technologies PTE Ltd, yarı iletken imalat endüstrisine odaklanmaktadır; ana ürünler şunlardır: Pim aynası, gözenekli seramik ayna, seramik uç efektör, seramik kare kiriş, seramik mil, iletişim ve müzakereye hoş geldiniz!