Kiểm soát dòng chảy trong in thạch bản ngâm

Trong hơn mười năm, in thạch bản nhúng là công nghệ phơi sáng chính trong sản xuất chất bán dẫn. So với các phương pháp in thạch bản khô truyền thống, kỹ thuật này cải thiện đáng kể độ phân giải phơi sáng bằng cách bơm chất lỏng có chiết suất cao vào khe hở giữa thấu kính và bề mặt tấm bán dẫn. Duy trì độ tinh khiết và tính đồng nhất của chất lỏng chìm và tránh hình thành các giọt còn sót lại trong quá trình quét tốc độ cao là hai thách thức lớn đối với sự phát triển của công nghệ in thạch bản chìm. Chất gây ô nhiễm, hạt, bong bóng, nhiệt độ và ứng suất trong chất lỏng có thể phá vỡ tính liên tục của chiết suất. Chuyển động tốc độ cao của tấm bán dẫn trong quá trình quét có thể làm mất ổn định mặt khum ở bề mặt phân cách giữa chất lỏng và khí xung quanh, dẫn đến các giọt còn sót lại trên tấm bán dẫn. Hiện tượng trên sẽ ảnh hưởng đến hiệu suất phơi sáng của kỹ thuật in thạch bản ngâm và cần có phương pháp kiểm soát hành vi dòng chảy tương ứng để giải quyết vấn đề.

1, Ảnh hưởng của việc kiểm soát hành vi dòng chảy đến độ tinh khiết và tính đồng nhất của chất lỏng

1.1.Ảnh hưởng của hành vi dòng chảy đến độ tinh khiết và tính đồng nhất của chất lỏng

1.1.1.Các hạt và chất gây ô nhiễm

Các hạt và chất gây ô nhiễm là nguồn chính tạo ra tạp chất rắn trong chất lỏng chìm. Các hạt lơ lửng trong chất lỏng ngâm gần bề mặt wafer hoặc trên đỉnh của chất quang dẫn có thể được tạo ảnh vào chất quang dẫn bên dưới hoặc được chuyển vào chất quang dẫn trong quá trình phát triển.

Các hạt có thể có trong nguồn cung cấp chất lỏng hoặc có thể đến từ bất kỳ bề mặt nào mà chất lỏng chạm vào. Đầu tiên, chất lỏng dùng để ngâm chắc chắn chứa các hạt và tạp chất, vì vậy nước khử ion trong phòng sạch được sử dụng làm dung dịch ngâm và nó được xử lý và lọc thêm trước khi bơm vào đầu ngâm. Một vấn đề về hạt khác là sự bong tróc của lớp màng xung quanh góc xiên của tấm wafer, nguyên nhân là do độ bám dính giữa bề mặt góc xiên và lớp phủ bề mặt không đủ. Trong quá trình tiếp xúc, các hạt này có thể được vận chuyển qua lại thông qua sụn chất lỏng từ mép tấm bán dẫn đến tâm tấm bán dẫn. Các phương pháp để giải quyết vấn đề này bao gồm lựa chọn chất quang dẫn, tối ưu hóa công thức EBR và xử lý tấm bán dẫn. Tấm wafer cũng là một nguồn tiềm năng của các hạt. Khi đầu chìm di chuyển qua tấm bán dẫn, đầu chìm sẽ nhặt các hạt và đặt lại chúng. Việc làm sạch bàn wafer thông thường sẽ làm giảm số lượng hạt và công nghệ làm sạch tại chỗ đã được chứng minh là một phương pháp làm sạch hiện trường rất hiệu quả. Các khuyết tật khác gây ra bởi các hạt chất quang dẫn/lớp phủ ngoài trong suốt lắng đọng trên bề mặt của màng chất quang dẫn hoặc lớp phủ ngoài (như các khuyết tật chống bong bóng) có thể được giảm bớt bằng cách tối ưu hóa công thức lớp phủ.

Cách hiệu quả để giải quyết vấn đề rửa trôi là sử dụng tốc độ rửa trôi thấp của lớp cản hoặc lớp rào cản trên cùng. Rửa màng chống bằng nước khử ion cũng đã được nghiên cứu như một giải pháp thay thế cho vấn đề lọc. Ngoài ra, diện tích đầu chìm lớn hơn diện tích trường phơi nhiễm, điều đó có nghĩa là tấm bán dẫn được ngâm trước và sau khi phơi nhiễm, như trong quá trình xả [38]. Do chất lỏng tiếp tục chảy qua đầu ngập trong quá trình tiếp xúc và ngâm nên các chất gây ô nhiễm trong chất lỏng ngập sẽ bị loại bỏ đáng kể và do đó có thể thay thế quá trình xả nước.

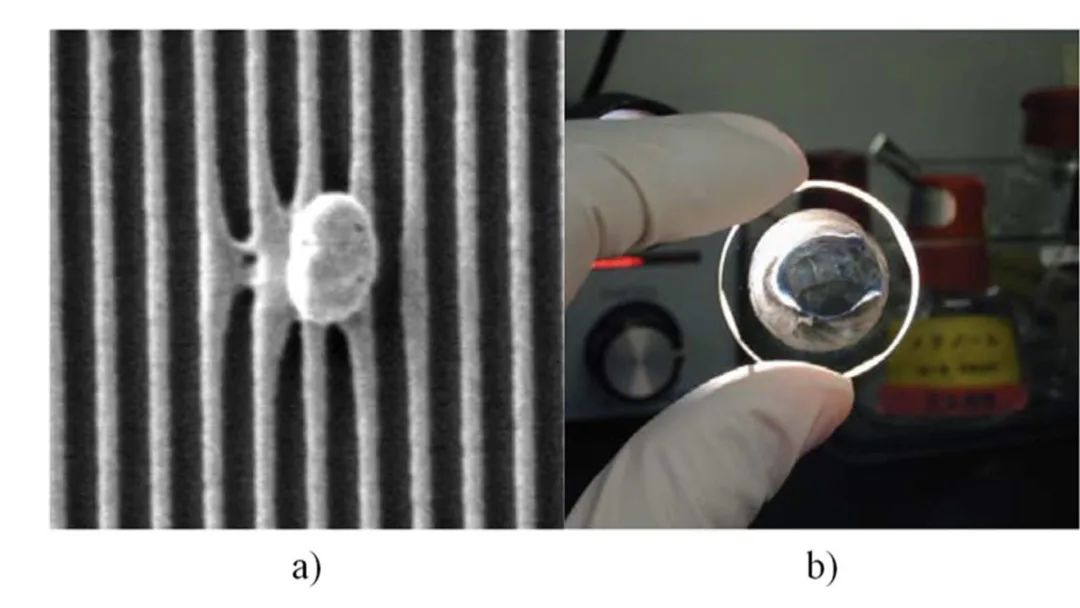

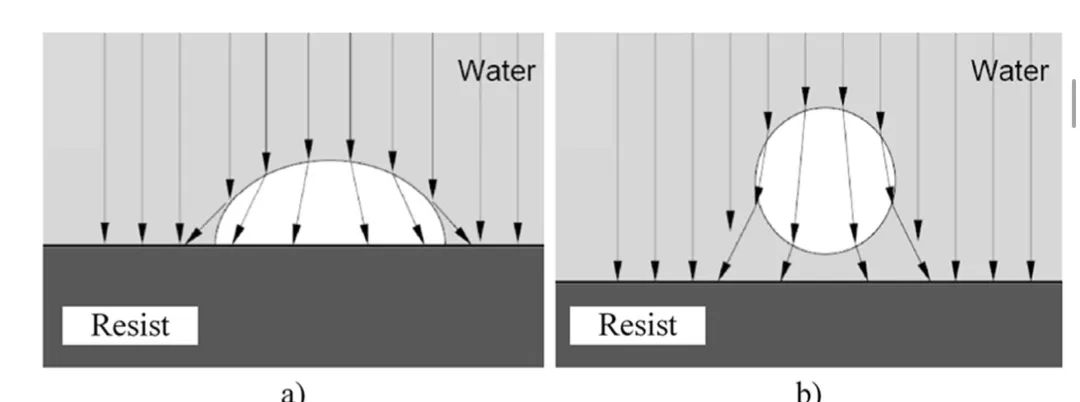

Bong bóng phản xạ và khúc xạ ánh sáng tới. a) trên bề mặt của chất quang dẫn, và b) nổi trong dung dịch ngâm.

Khuyết tật của bong bóng có kích thước khác nhau. a) 0,85μm, b) 3μm.

1.1.2.Bđá vụn

Một trong những thách thức chính của kỹ thuật in thạch bản ngâm bong bóng là yêu cầu không có bong bóng nào xuất hiện trong dung dịch ngâm trong quá trình phơi nhiễm. Bề mặt phân cách khí-lỏng bị cong gây ra bởi các bong bóng phản xạ và khúc xạ ánh sáng tới, tạo ra sự gián đoạn chiết suất và làm tăng hiệu ứng tán xạ, cuối cùng dẫn đến các khiếm khuyết trong mẫu và giảm năng suất.

Các yếu tố chính ảnh hưởng đến hiệu ứng của bong bóng là thời gian phơi sáng, kích thước bong bóng và chiều cao của bong bóng phía trên tấm bán dẫn, với thời gian phơi sáng ngắn hơn sẽ nâng cao hiệu ứng của bong bóng, khiến các đặc điểm ở lại trong khu vực có bóng râm nhiều hơn để có thời gian phơi sáng lâu hơn . Thứ hai, nếu bong bóng có cùng kích thước với bước sóng của ánh sáng dùng để phơi sáng, thì ánh sáng sẽ tán xạ và làm tăng ánh sáng lạc. Nếu kích thước bong bóng là micromet hoặc lớn hơn, bong bóng sẽ chặn một phần và thay đổi hướng ánh sáng. Cuối cùng, nghiên cứu cũng phát hiện ra rằng tác động tổng thể của các bong bóng lên hình ảnh phụ thuộc vào khoảng cách của các bong bóng đến bề mặt wafer - khoảng cách càng lớn thì hiệu ứng càng yếu, vì các bong bóng ra khỏi chất quang dẫn có thể nhanh chóng bị cuốn trôi trong một chất lỏng chuyển động nhanh. Nếu tỷ lệ khoảng cách của bong bóng từ tấm wafer đến đường kính của bong bóng là 4:10 thì ảnh hưởng của một bong bóng nổi là không đáng kể. Khi bong bóng đến gần tấm bán dẫn hơn, do dòng chất lỏng gần bề mặt tấm bán dẫn chậm hơn, bóng của bong bóng trong mặt phẳng hình ảnh trở nên mạnh hơn và thời gian tồn tại của nó tại một vị trí nhất định trên tấm bán dẫn sẽ dài hơn. Kết quả là, các bong bóng gắn trên bề mặt wafer gây ra mối đe dọa lớn hơn nhiều đối với hình ảnh không có khuyết tật. Thông qua nghiên cứu có hệ thống về hiệu ứng tán xạ bong bóng trong in thạch bản chìm, người ta dự đoán rằng 60nm là kích thước bong bóng tối đa sẽ không gây ra khuyết tật khi bong bóng được gắn vào bề mặt của chất quang dẫn. Các bong bóng trong in thạch bản chìm có thể được gây ra bởi sự can thiệp của các yếu tố khác nhau như áp suất, nhiệt độ, phản ứng quang hóa và động lực học chất lỏng.

1.1.3.Sưởi

Trong quá trình phơi sáng, chất lỏng ngâm trong đó được làm nóng không đều và sự phân bố nhiệt độ có thể ảnh hưởng đến hình ảnh theo một số cách, đồng thời tạo ra một lượng nhỏ quang sai hình cầu và bậc cao, và khiếm khuyết hình ảnh chính là mất nét. Nếu chúng ta chỉ cho phép làm lệch tiêu cự ở mức 1 nanomet thì sự thay đổi chiết suất cần phải được giữ ở mức rất nhỏ. Do hệ số nhiệt độ của nước (dn/dτ=-10-4K-1) rất lớn so với khí, nên nhiệt độ chất lỏng cần được giữ trong khoảng 10 mK, điều này đặt ra những giới hạn nghiêm ngặt đối với hệ thống xử lý chất lỏng và kiểm soát nhiệt độ.

1.1.4.Nhấn mạnh

Đối với kỹ thuật in thạch bản nhúng, độ nhớt cao và mật độ cao của chất lỏng ngâm, so với không khí trong kỹ thuật in thạch bản khô, có thể gây ra áp lực đáng kể lên cả bề mặt thấu kính và tấm bán dẫn. Những ứng suất pháp tuyến và ứng suất cắt này có thể dẫn đến sự biến dạng và hiện tượng lưỡng chiết của thấu kính, do đó làm gián đoạn đường truyền ánh sáng đồng đều.

1.2.Phương pháp kiểm soát

Có ba cách để giảm các hành vi trên ảnh hưởng đến hiệu suất phơi sáng. Để tránh tạp chất và bong bóng từ quá trình tiếp xúc,

Trong phần

1.2.1 chất quang dẫn có khả năng lọc thấp và giải phóng khí thấp được sử dụng. Để ngăn chặn bong bóng và các hạt in trên wafer, Phần

1.2.2 mô tả phương pháp nối dây cụ thể và phương pháp phủ dày. Cuối cùng, để cân bằng nhiệt độ và phân bổ ứng suất bằng cách mang chất gây ô nhiễm, hạt, bong bóng và nhiệt ra khỏi khu vực tiếp xúc,

Phần

1.2.3sử dụng phương pháp cung cấp và thu hồi chất lỏng.

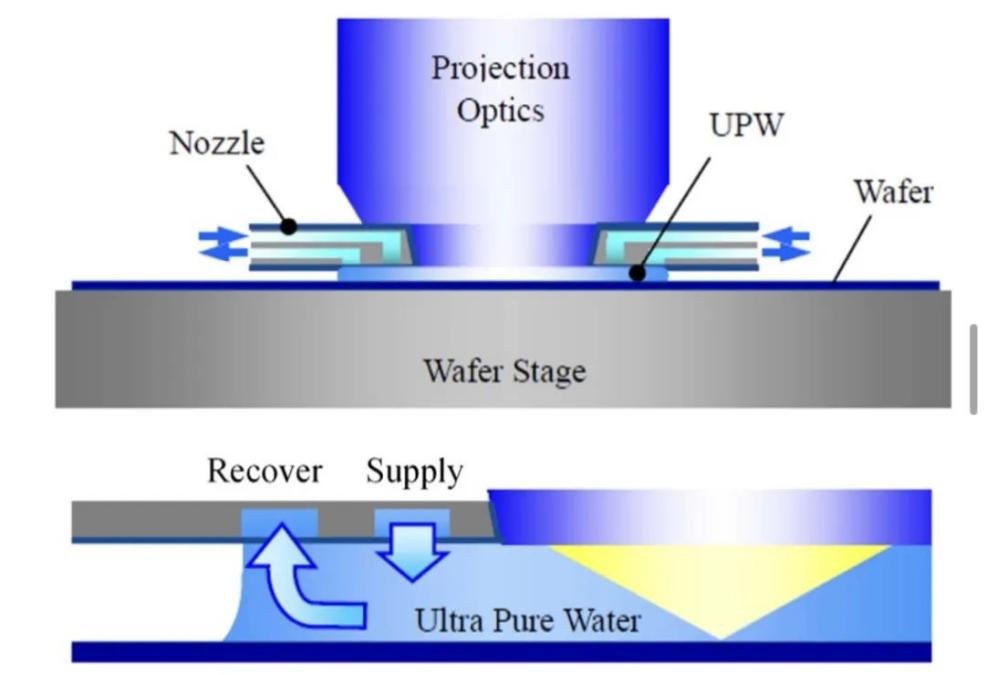

Nikon là công ty đầu tiên trên thế giới phát triển máy quét nhúng ArF để sản xuất, NSR-S609B [75]. Trước đó, họ đã thực hiện nhiều nỗ lực nhằm tạo ra các kết cấu phần đầu ngập nước dựa trên phương pháp lấp cục bộ. Họ đã mô phỏng phương pháp làm đầy cục bộ có và không có hệ thống cung cấp và thu hồi chất lỏng [54,67] và phát hiện ra rằng hệ thống cung cấp và thu hồi chất lỏng cũng hoạt động như một cấu trúc chứa chất lỏng. Trong trường hợp không có hệ thống cung cấp và phục hồi, một số chất lỏng nằm bên ngoài khu vực thấu kính, với một số khoảng trống bên dưới khu vực thấu kính. Với sự hiện diện của hệ thống cấp liệu và thu hồi, dòng thu hồi tăng cường sức căng bề mặt ở bề mặt phân cách khí-lỏng xung quanh hố chất lỏng, giam giữ thành công chất lỏng ở một khu vực cục bộ bên dưới thấu kính, cho thấy khả năng ngăn chặn chất lỏng tốt hơn.

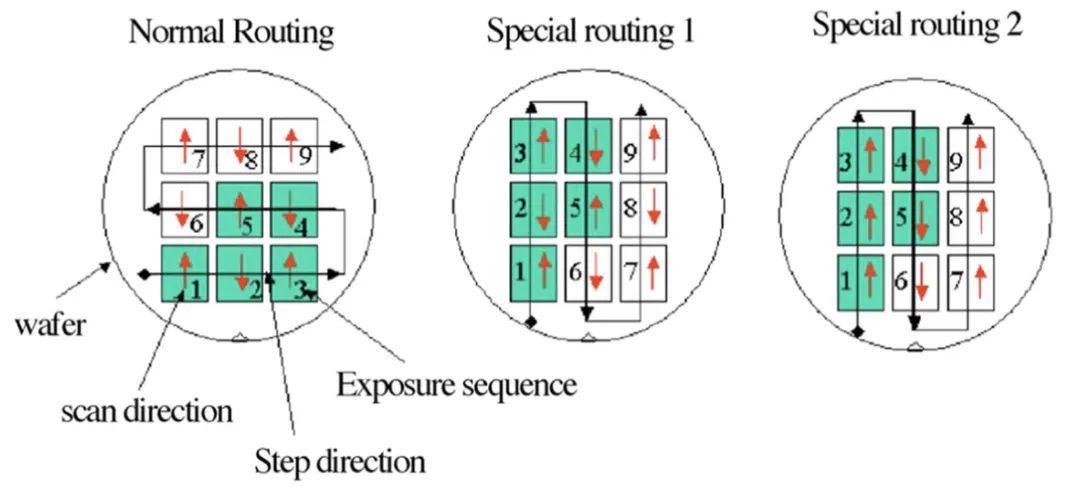

Dây thông thường và 2 dây đặc biệt để giảm thiểu khuyết tật

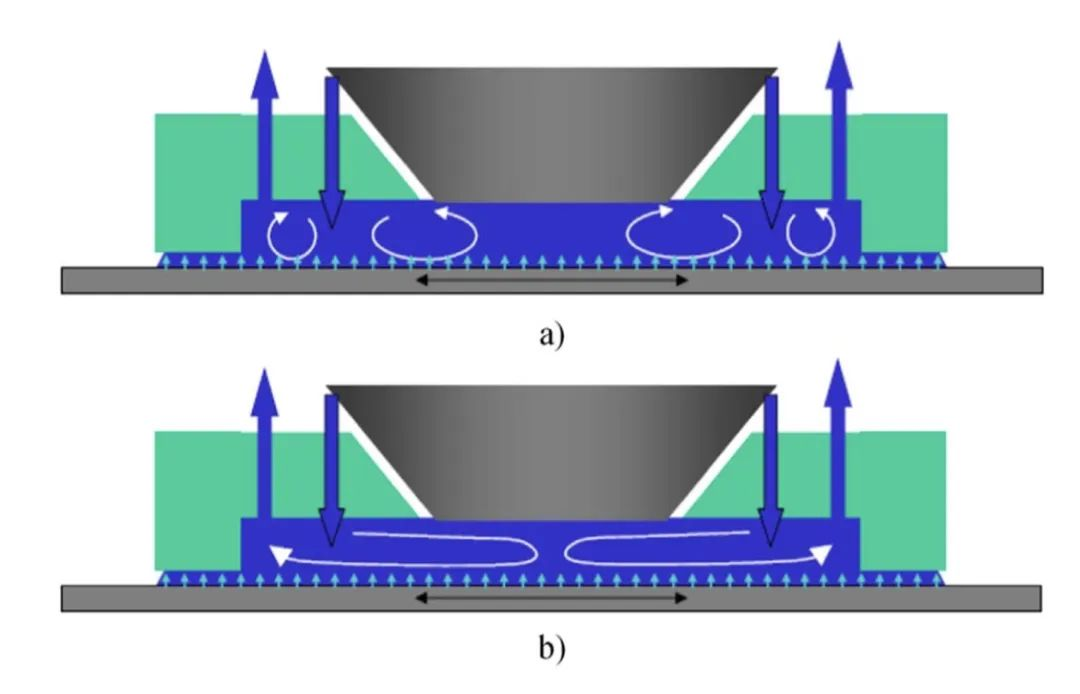

Hai cách sắp xếp vòi phun khác nhau. a) Đầu phun thế hệ cũ; b) Vòi phun mới.

Cấu trúc cơ bản của hệ thống ngâm LLF.

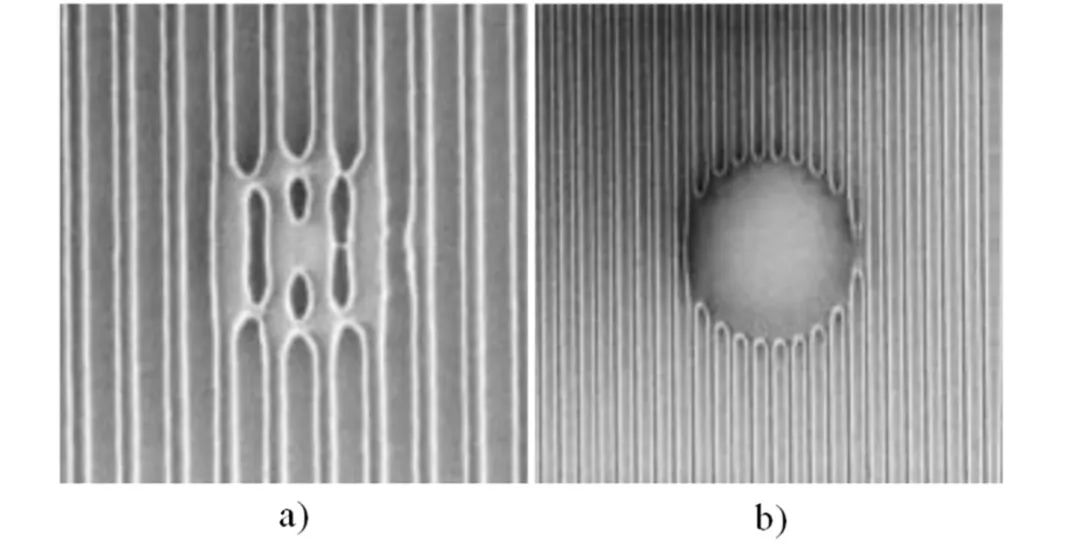

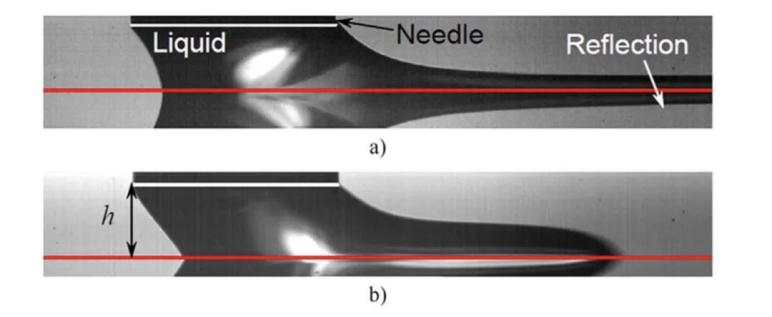

Một hình dạng sụn điển hình. Một). Kéo dãn màng, b). Tràn quán tính.

2. Kiểm soát hành vi dòng chảy ổn định sụn chêm

2.1.Sự mất ổn định của sụn và các giọt còn sót lại trong in thạch bản ngâm

Trong suốt quá trình, chất lỏng phải nằm trong khoảng trống giữa thấu kính quang học cuối cùng và tấm bán dẫn. Khi tấm wafer di chuyển bên dưới chất lỏng, lực nhớt bắt đầu kéo chất lỏng về hướng quét và ảnh hưởng đến sụn chêm. Vượt quá một tốc độ nhất định, sự ổn định của sụn khớp bị phá vỡ và chất lỏng bị kéo ra khỏi thể tích chất lỏng và sau đó vỡ thành các giọt. Những giọt còn sót lại này có thể vẫn còn trên tấm wafer và gây ra nhiều lỗi hình ảnh. Hiện nay trong ngành bán dẫn, tốc độ quét của sản xuất hàng loạt là 800mm/s và sẽ cao hơn trong tương lai. Vì vậy, cần đảm bảo mặt khum của trường ngập nước không bị mất ổn định trong yêu cầu vận tốc này.

2.2Nghiên cứu cơ bản về độ ổn định của sụn chêm

Vận tốc tới hạn đề cập đến vận tốc tối đa có thể đạt được mà không để lại chất lỏng dư và là một thông số hiệu suất rất quan trọng trong kỹ thuật in thạch bản ngâm. Qua thí nghiệm “kéo thả” trên 41 chất quang dẫn khác nhau [80,87,88], kết quả cho thấy vận tốc tới hạn tăng đáng kể khi tăng góc tiếp xúc tĩnh tĩnh, cả ở trạng thái vẽ màng và trạng thái tràn quán tính. .

2.3.Phương pháp kiểm soát

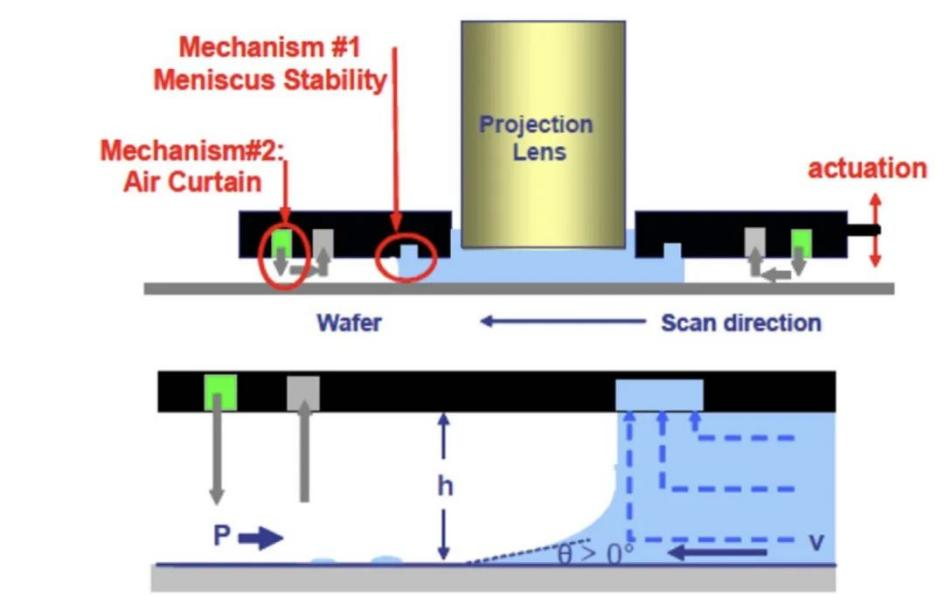

Có ba cách để giảm các giọt còn sót lại trên tấm bán dẫn. Để cải thiện độ ổn định của sụn và tránh sự hình thành các giọt còn sót lại trong quá trình tiếp xúc, có thể sử dụng nhiều chất quang dẫn kỵ nước hơn trong kỹ thuật in thạch bản ngâm. Để loại bỏ những giọt còn sót lại vừa rời khỏi sụn chêm, người ta sử dụng một tấm chắn khí và một môi trường xốp. Để kiểm soát tốc độ dòng chất lỏng gần kênh thu hồi và tạo điều kiện thuận lợi cho chức năng thu hồi, việc sửa đổi bề mặt dựa trên các bề mặt không đồng nhất với độ tương phản độ ẩm có thể được áp dụng cho đầu chìm.

2.3.1. Tính kỵ nước của bề mặt mái vòm được cải tiến sẽ kiểm soát tốc độ quét và phơi sáng của tấm bán dẫn. Tính kỵ nước cao hơn có nghĩa là Góc tiếp xúc lùi tĩnh cao hơn, giúp chất lỏng chìm di chuyển qua tấm bán dẫn dễ dàng và nhanh hơn mà không để lại các giọt còn sót lại. Do đó, tính kỵ nước cao hơn là chìa khóa để tối đa hóa sản lượng và khi kết hợp với tỷ lệ khuyết tật thấp hơn, cũng có thể làm tăng năng suất.

2.3.2.Phương pháp ngăn chặn chất lỏng thứ hai

Một cách khác để kiểm soát độ ổn định của sụn khớp là thiết kế đặc biệt của đầu chìm. Có tính đến các góc tiếp xúc khác nhau giữa điện trở và lớp hoàn thiện khác nhau và chất lỏng ngập trong nước, cấu trúc đầu chìm phải có khả năng đạt được phạm vi hoạt động rộng ở tốc độ quét cao. ASML báo cáo rằng việc sử dụng đầu chìm mới giúp giảm đáng kể tổng số khuyết tật (hơn 3 lần) khi tốc độ quét là 600 mm/s.

Cách tối ưu hóa phổ biến nhất cho đầu chìm là cấu trúc rèm khí. Thiết kế này tạo ra một bức màn không khí áp suất cao xung quanh khu vực ngập nước, giữ chất lỏng trong khe hở bên dưới phần tử quang học cuối cùng.

2.3.3.Sửa đổi bề mặt của đầu chìm

Tất cả các sửa đổi bề mặt trên để kiểm soát độ ổn định của sụn khớp đều được áp dụng trên các tấm bán dẫn và dựa trên các bề mặt đồng nhất, nhưng các bề mặt không đồng nhất có độ tương phản về khả năng thấm ướt cũng có thể được sử dụng để chứa chất lỏng trong khe hở. Xét rằng quá trình in thạch bản thực tế có thể không cho phép biến đổi không đồng nhất bề mặt điện trở, phương pháp này có thể được áp dụng cho đầu chìm.

Fountyl Technologies PTE Ltd, đang tập trung vào ngành sản xuất chất bán dẫn, các sản phẩm chính bao gồm: Mâm cặp chốt, mâm cặp gốm xốp, bộ tác động cuối bằng gốm, dầm vuông gốm, trục chính bằng gốm, vui lòng liên hệ và đàm phán!