Gốm sứ cacbua silic: vật liệu linh kiện chính xác ngày càng không thể thiếu trong quy trình sản xuất chất bán dẫn

Là một vật liệu gốm kết cấu có hiệu suất tuyệt vời, cacbua silic (SiC) có các đặc tính về mật độ cao, độ dẫn nhiệt cao, độ bền uốn cao, mô đun đàn hồi cao, chống ăn mòn mạnh, chịu nhiệt độ cao, v.v. Không dễ tạo ra sự uốn cong biến dạng ứng suất và biến dạng nhiệt, đồng thời có thể thích ứng với môi trường phản ứng ăn mòn mạnh và nhiệt độ cực cao của epitaxy wafer, khắc và các liên kết sản xuất khác. Do đó, nó đã được sử dụng rộng rãi trong các quy trình sản xuất chất bán dẫn như mài và đánh bóng, xử lý nhiệt epiticular/oxy hóa/khuếch tán, in thạch bản, lắng đọng, khắc và cấy ion.

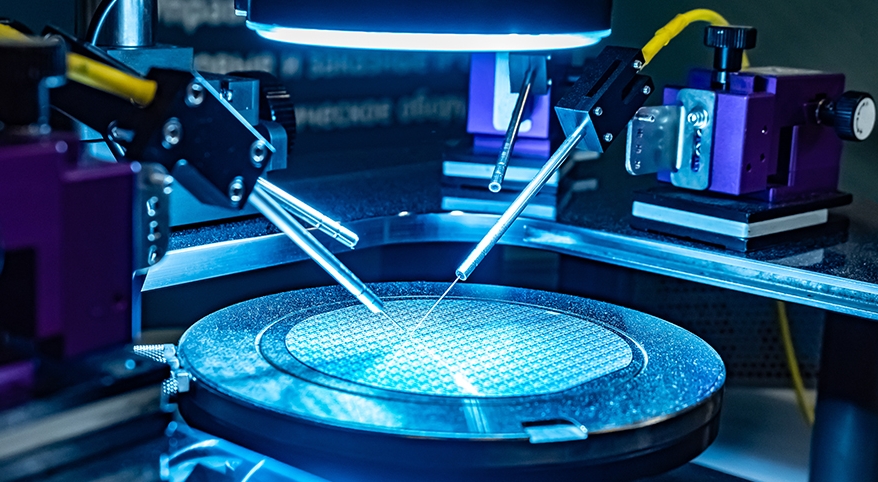

quá trình mài

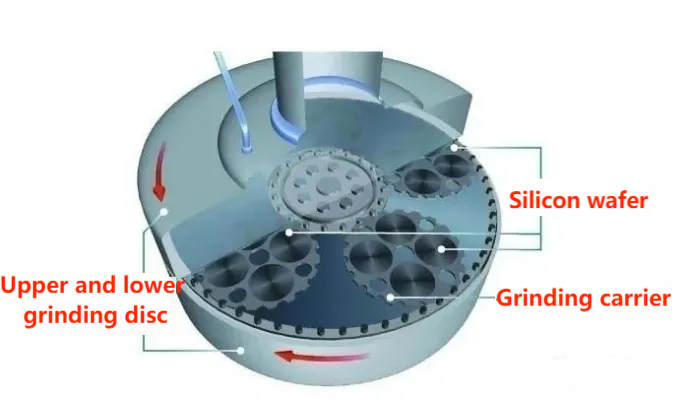

Khi phôi được cắt thành tấm wafer, nó thường tạo thành các cạnh sắc, có cạnh, gờ, sứt mẻ, vết nứt nhỏ hoặc các khuyết tật khác. Để tránh ảnh hưởng của vết nứt cạnh đến độ bền của wafer, làm hỏng lớp hoàn thiện bề mặt wafer và đưa các hạt ô nhiễm vào quá trình xử lý sau, wafer cần được đánh bóng bằng quá trình mài, giảm độ dày của wafer, cải thiện tính chất của wafer. sự song song của bề mặt wafer và loại bỏ hư hỏng bề mặt do quá trình cắt dây gây ra. Hiện nay, phương pháp được sử dụng phổ biến nhất là sử dụng đĩa mài để mài hai mặt và nâng cao chất lượng của đĩa mài bằng cách cải thiện quá trình mài (vật liệu đĩa mài, áp suất mài và tốc độ mài, v.v.).

Trước đây, đĩa mài chủ yếu được sử dụng trên vật liệu gang hoặc thép cacbon, có tuổi thọ ngắn và hệ số giãn nở nhiệt lớn. Trong quá trình gia công tấm silicon, đặc biệt là khi mài hoặc đánh bóng tốc độ cao, độ phẳng và độ song song của tấm silicon rất khó đảm bảo do đĩa mài bị mài mòn và biến dạng nhiệt. Với sự phát triển của vật liệu chịu mài mòn gốm cacbua silic và sự phát triển của quy trình thiêu kết, đĩa mài bằng gang và thép carbon dần được thay thế bằng đĩa mài cacbua silic, độ cứng cao, đặc tính mài mòn thấp và với wafer silicon về cơ bản có cùng độ giãn nở nhiệt hệ số, ứng dụng trong quá trình đánh bóng mài tốc độ cao có những ưu điểm vượt trội.

Xử lý nhiệt và các quá trình khác

Sản xuất wafer không thể tách rời khỏi quá trình oxy hóa, khuếch tán, ủ, hợp kim và các quá trình xử lý nhiệt khác, chủ yếu liên quan đến các sản phẩm gốm cacbua silic bao gồm cánh tay gốm cacbua silic dùng để vận chuyển tấm wafer giữa các quy trình và các bộ phận trong buồng phản ứng của thiết bị xử lý nhiệt.

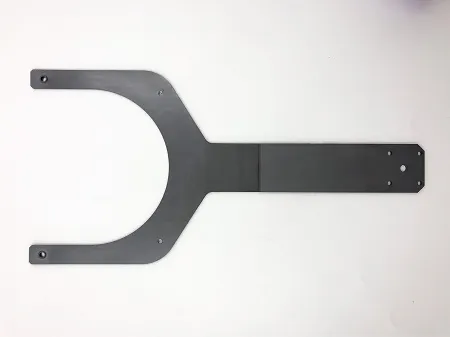

· Cánh tay gốm

Trong quá trình sản xuất tấm bán dẫn silicon, cần phải trải qua quá trình xử lý nhiệt ở nhiệt độ cao và cánh tay cơ khí thường được sử dụng để di chuyển, vận chuyển và định vị các tấm bán dẫn. Bởi vì các tấm bán dẫn yêu cầu phải sạch và nhanh trong quá trình xử lý và hầu hết các quá trình được thực hiện trong môi trường chân không, nhiệt độ cao và khí ăn mòn nên chúng cần có độ bền cơ học cao, khả năng chống ăn mòn, chịu nhiệt độ cao, chống mài mòn, chịu mài mòn cao. độ cứng, cách nhiệt và như vậy. So với alumina, cánh tay gốm silicon cacbua có thể đáp ứng tốt hơn các yêu cầu này, nhưng những thiếu sót về giá cao và chế biến khó khăn đã hạn chế ứng dụng của nó ở một mức độ nhất định.

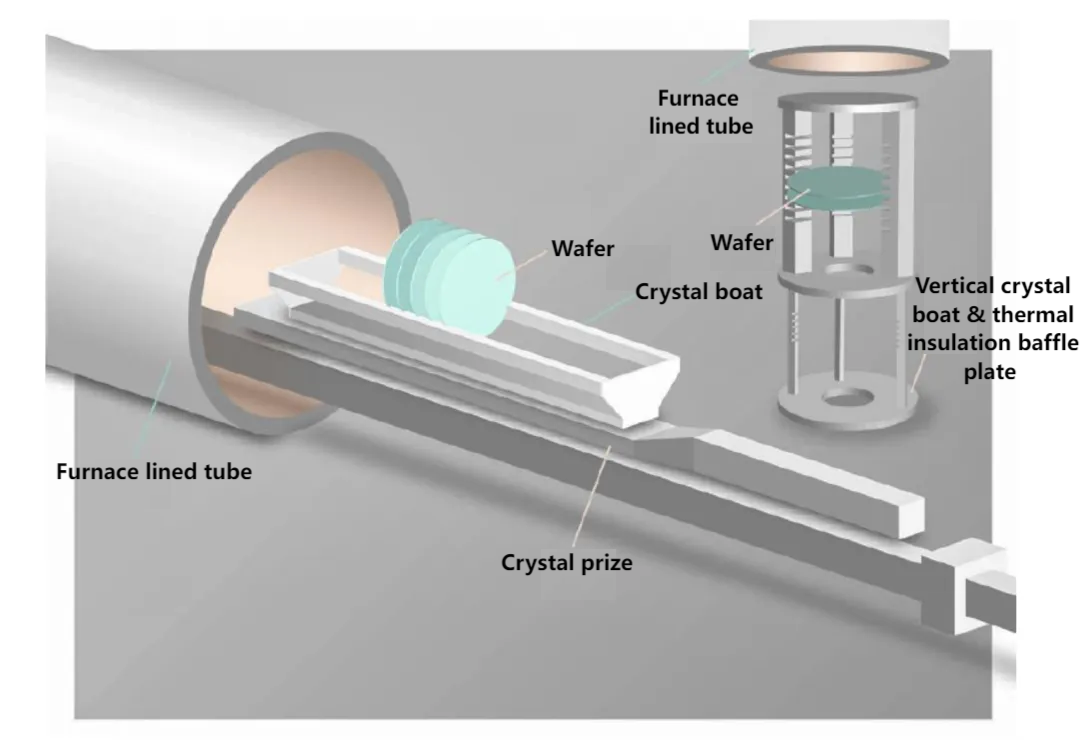

· Các thành phần trong buồng phản ứng

Thiết bị bán dẫn sử dụng trong quá trình xử lý nhiệt có lò oxy hóa (được chia thành lò ngang và lò đứng), thiết bị xử lý nhiệt nhanh (RTP, RapidThermalProcessing), v.v. Do nhiệt độ hoạt động cao nên yêu cầu về hiệu suất của các bộ phận trong buồng phản ứng cũng cao. Các bộ phận cacbua silic thiêu kết có độ tinh khiết cao có đặc tính cường độ cao, độ cứng cao, mô đun đàn hồi cao, độ cứng riêng cao, độ dẫn nhiệt cao, hệ số giãn nở nhiệt thấp, v.v., và là bộ phận không thể thiếu trong buồng phản ứng xử lý nhiệt mạch tích hợp thiết bị. Nó chủ yếu bao gồm thuyền đứng (VerticalBoat), Bệ (Bệ), LinerTubes (LinerTubes), ống bên trong (InnerTubes) và BafflePlates cách nhiệt.

Hiện tại, hầu hết thị phần của thị trường cacbua silic thiêu kết có độ tinh khiết cao dành cho thiết bị bán dẫn chủ yếu do các công ty nước ngoài như Tập đoàn Kyokera Nhật Bản và Quastai Hoa Kỳ thống trị. Thông qua tích lũy và đổi mới công nghệ lâu dài, họ không chỉ phát triển một loạt sản phẩm hoàn chỉnh mà còn cả công nghệ xử lý các đặc tính vật liệu, độ chính xác và cấu trúc phức tạp đã đạt đến trình độ dẫn đầu ngành. Nó có thể cung cấp các thành phần đặc biệt cho thiết bị lõi mạch tích hợp như máy quang khắc, thiết bị khắc plasma, thiết bị lắng đọng màng và thiết bị cấy ion. Ngược lại, Trung Quốc bắt đầu muộn trong việc nghiên cứu phát triển và ứng dụng các bộ phận cacbua silic thiêu kết cho thiết bị bán dẫn, đồng thời vẫn phải đối mặt với những thách thức và tắc nghẽn kỹ thuật trong lĩnh vực chuẩn bị các bộ phận cacbua silic thiêu kết với độ chính xác cao, kích thước lớn, cấu trúc nhẹ và đặc biệt. (chẳng hạn như ô rỗng, kín).

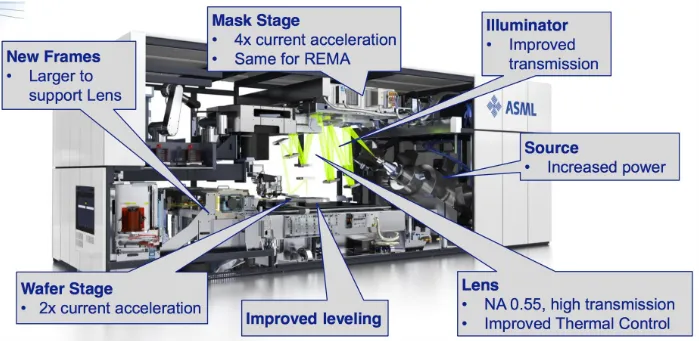

Quá trình khắc ánh sáng

Quang khắc chủ yếu sử dụng hệ thống quang học để tập trung chùm ánh sáng phát ra từ nguồn sáng và chiếu nó lên tấm bán dẫn silicon để đạt được độ phơi sáng của mẫu mạch và tạo điều kiện thuận lợi cho quá trình khắc tiếp theo, độ chính xác của nó quyết định trực tiếp đến hiệu suất và hiệu suất của mạch tích hợp. Là một trong những thiết bị hàng đầu dành cho sản xuất chip, máy in thạch bản chứa tới 100.000 bộ phận, và để đảm bảo hiệu suất và độ chính xác của mạch, cả các thành phần quang học và độ chính xác của các thành phần trong hệ thống in thạch bản đều có yêu cầu cực kỳ cao. . Ứng dụng của gốm silicon cacbua chủ yếu bao gồm: bàn phôi, gương gốm vuông, v.v.

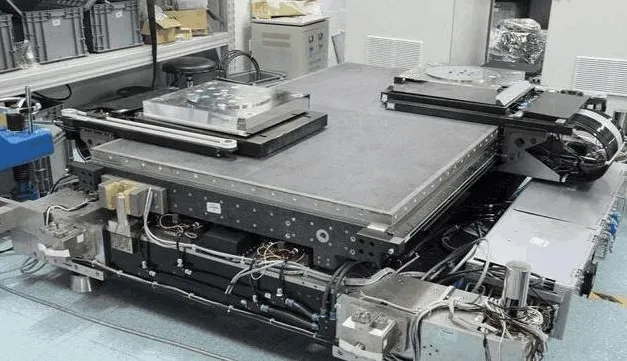

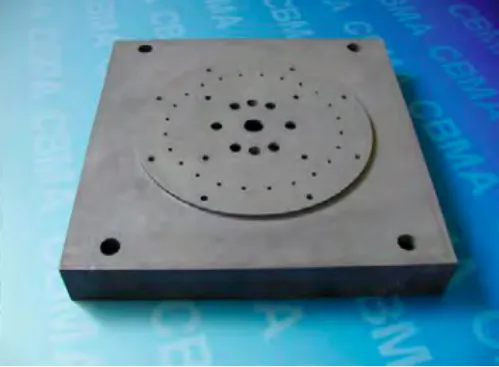

· Bàn phôi

Bàn máy in thạch bản chủ yếu mang wafer và hoàn thành chuyển động phơi sáng. Trong quá trình này, tấm wafer silicon và bàn phôi cần phải được căn chỉnh trước mỗi lần phơi sáng, sau đó mặt nạ ánh sáng và bàn phôi được căn chỉnh để đạt được sự căn chỉnh của mặt nạ ánh sáng và tấm wafer silicon, để đồ họa được sao chép chính xác đến khu vực cần in thạch bản, nơi đòi hỏi bàn phôi phải đạt được điều khiển tự động siêu chính xác kích thước nano tốc độ cao, mượt mà và có độ chính xác chuyển động cao. Để đạt được mục đích điều khiển này, bàn phôi in thạch bản thường được sử dụng với trọng lượng nhẹ và độ ổn định kích thước cực cao, hệ số giãn nở nhiệt thấp và không dễ tạo ra biến dạng, nhằm giảm quán tính chuyển động, giảm tải động cơ, và cải thiện hiệu quả chuyển động, độ chính xác định vị và độ ổn định.

· Gương gốm vuông

Một trong những công nghệ chủ chốt của máy in thạch bản là điều khiển chuyển động đồng bộ của bàn phôi và bàn mặt nạ, độ chính xác của nó ảnh hưởng trực tiếp đến độ chính xác và năng suất in thạch bản của máy in thạch bản. Đầu tiên, hệ thống đo sử dụng giao thoa kế để gửi chùm tia đo tới gương vuông ở cạnh bàn phôi, sau đó phản xạ trở lại bộ thu của giao thoa kế. Sự thay đổi vị trí của bàn phôi được tính toán theo nguyên lý Doppler và phản hồi về hệ thống điều khiển chuyển động theo thời gian thực đảm bảo chuyển động đồng bộ của bàn phôi và bàn mặt nạ. Gốm sứ cacbua silic có đặc tính nhẹ, có thể đáp ứng yêu cầu sử dụng gương vuông gốm, nhưng việc chuẩn bị các bộ phận gốm cacbua silic như vậy khó khăn hơn, các nhà sản xuất thiết bị mạch tích hợp chính thống quốc tế hiện nay chủ yếu sử dụng gốm thủy tinh, cordierite và các vật liệu khác. Tuy nhiên, với sự tiến bộ của công nghệ, các chuyên gia của Viện Khoa học và Nghiên cứu Vật liệu Xây dựng Trung Quốc đã nhận ra việc chế tạo các gương vuông bằng gốm cacbua silic kích thước lớn, hình dạng phức tạp, trọng lượng nhẹ, được bao bọc hoàn toàn và các thành phần quang học có cấu trúc và chức năng khác cho máy in thạch bản.

· Phim mặt nạ ánh sáng

Mặt nạ ánh sáng còn được gọi là mặt nạ ánh sáng, vai trò chính là truyền ánh sáng qua mặt nạ và tạo thành hoa văn trên vật liệu cảm quang. Tuy nhiên, khi ánh sáng EUV chiếu vào khẩu trang sẽ phát ra nhiệt và nhiệt độ có thể tăng lên từ 600 đến 1.000 độ C, có thể gây tổn hại do nhiệt. Vì vậy, thông thường cần phải phủ một lớp màng silicon cacbua lên đèn. Hiện tại, nhiều công ty nước ngoài, chẳng hạn như ASML, đã bắt đầu cung cấp phim có độ truyền ánh sáng trên 90% để giảm việc vệ sinh và kiểm tra khẩu trang đang sử dụng, đồng thời nâng cao hiệu quả và năng suất sản phẩm của máy in thạch bản EUV.

Khắc và lắng đọng plasma

Quá trình ăn mòn trong sản xuất chất bán dẫn sử dụng plasma được ion hóa bằng chất ăn mòn lỏng hoặc khí (chẳng hạn như khí flo) để bắn phá tấm bán dẫn, loại bỏ có chọn lọc các vật liệu không mong muốn cho đến khi còn lại mẫu mạch mong muốn trên bề mặt tấm bán dẫn. Quá trình lắng đọng màng mỏng tương tự như quá trình khắc ngược, sử dụng phương pháp lắng đọng để xếp chồng lên nhau nhiều lần các vật liệu cách điện và phủ lên từng lớp kim loại để tạo thành một lớp màng mỏng. Do hai quy trình này cũng sử dụng công nghệ plasma và các công nghệ khác dễ gây ăn mòn khoang và các bộ phận nên các bộ phận trong thiết bị yêu cầu phải có đặc tính kháng plasma tốt, độ phản ứng thấp và độ dẫn điện thấp đối với khí ăn mòn có chứa flo.

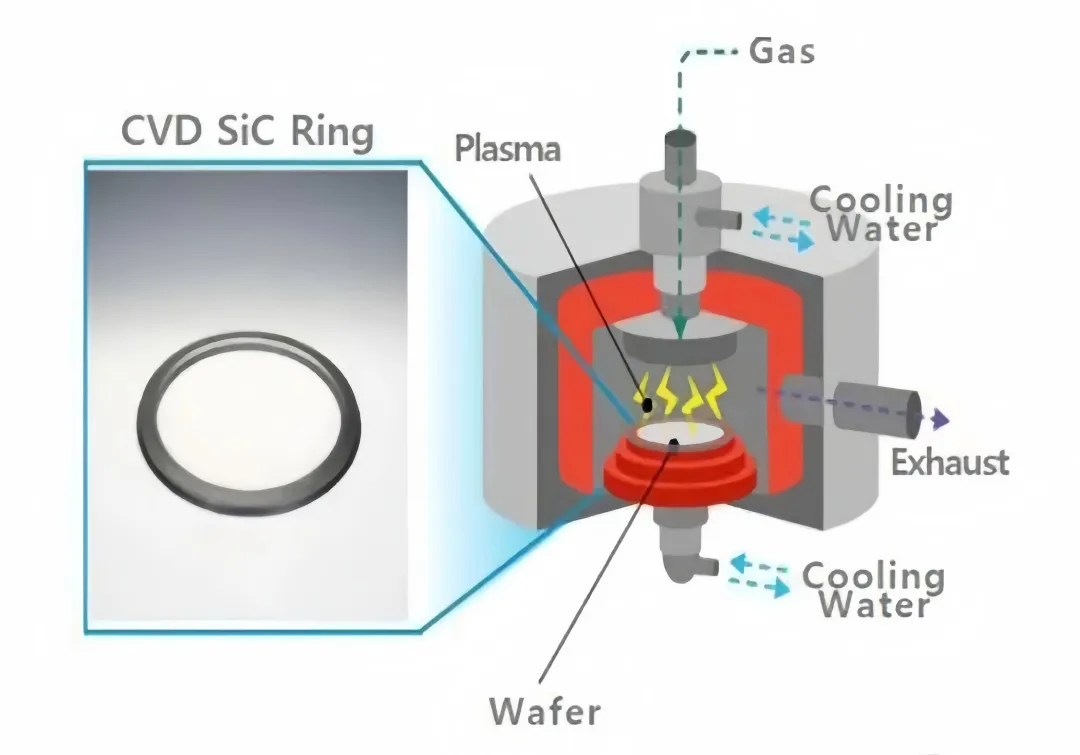

Các bộ phận của thiết bị khắc và lắng đọng truyền thống, chẳng hạn như vòng lấy nét, được làm bằng vật liệu như silicon hoặc thạch anh. Tuy nhiên, với sự tiến bộ của việc thu nhỏ mạch tích hợp, nhu cầu và tầm quan trọng của việc sản xuất mạch tích hợp cho quá trình ăn mòn ngày càng tăng và cần sử dụng plasma năng lượng cao để khắc chính xác các tấm silicon ở cấp độ vi mô, mang lại khả năng đạt được độ rộng đường truyền nhỏ hơn và cấu trúc thiết bị phức tạp hơn. Do đó, cacbua silic lắng đọng hơi hóa học (CVD) có các đặc tính vật lý và hóa học tuyệt vời. Và độ tinh khiết cao, tính đồng nhất cao, v.v. đã dần trở thành lựa chọn hàng đầu của vật liệu phủ thiết bị khắc, lắng đọng. Hiện nay, các bộ phận cacbua silic CVD trong thiết bị khắc bao gồm vòng lấy nét, đầu phun khí, pallet, vòng cạnh, v.v. Trong thiết bị lắng đọng, có nắp buồng, lớp lót khoang, đế than chì phủ SiC, v.v.

Do khả năng phản ứng và độ dẫn thấp của cacbua silic CVD với khí ăn mòn clo và flo, nên nó là vật liệu lý tưởng cho các vòng tập trung và các thành phần khác của thiết bị khắc plasma. Các bộ phận cacbua silic CVD trong thiết bị khắc bao gồm vòng lấy nét, đầu phun khí, pallet, vòng cạnh, v.v. Lấy vòng lấy nét làm ví dụ, vòng lấy nét là bộ phận quan trọng được đặt ở bên ngoài wafer, tiếp xúc trực tiếp với tấm bán dẫn, bằng cách đặt một điện áp vào vòng để tập trung plasma đi qua vòng, từ đó tập trung plasma vào tấm bán dẫn để cải thiện tính đồng nhất của quá trình xử lý. Vòng lấy nét truyền thống được làm bằng silicon hoặc thạch anh. Với sự tiến bộ của việc thu nhỏ mạch tích hợp, nhu cầu và tầm quan trọng của việc sản xuất mạch tích hợp cho quá trình khắc ngày càng tăng, sức mạnh và năng lượng của plasma khắc tiếp tục tăng, đặc biệt là năng lượng plasma cần thiết trong thiết bị khắc plasma ghép điện dung (ĐCSTQ) cao hơn . Do đó, tỷ lệ sử dụng vòng lấy nét được chế tạo bằng vật liệu cacbua silic ngày càng cao.

Fountyl Technologies PTE Ltd, đang tập trung vào ngành sản xuất chất bán dẫn, các sản phẩm chính bao gồm: Mâm cặp chốt, mâm cặp gốm xốp, bộ tác động cuối bằng gốm, dầm vuông gốm, trục chính bằng gốm, vui lòng liên hệ và đàm phán!