كيفية حل مشكلة تبديد حرارة حزمة الشريحة

لا يمكن لرقائق التغليف المتقدمة أن تلبي احتياجات الحوسبة عالية الأداء والذكاء الاصطناعي ونمو كثافة الطاقة وما إلى ذلك فحسب، بل أصبحت أيضًا مشكلة تبديد الحرارة للتغليف المتقدم معقدة. لأن النقاط الساخنة على شريحة واحدة تؤثر على توزيع الحرارة للرقائق المجاورة. تكون الترابطات بين الرقائق أيضًا أبطأ في الوحدات مقارنة بـ SoCs.

وقال جون باري، رئيس صناعة الإلكترونيات وأشباه الموصلات في شركة سيمنز لبرمجيات الصناعة الرقمية: "قبل أن ينتقل العالم إلى مجالات مثل النواة المتعددة، كنت تتعامل مع شريحة تبلغ طاقتها القصوى حوالي 150 واط لكل سنتيمتر مربع، وهو ما يعادل 150 واط لكل سنتيمتر مربع". مصدر حرارة ذو نقطة واحدة يمكنك تبديد الحرارة في جميع الاتجاهات الثلاثة، حتى تتمكن من الحصول على كثافات طاقة عالية جدًا ولكن عندما يكون لديك شريحة، ضع شريحة أخرى بجانبها، ثم ضع شريحة أخرى بجانبها، فإنها تسخن وهذا يعني أنك لا تستطيع تحمل أن يكون لكل شريحة نفس مستوى الطاقة، مما يجعل التحدي الحراري أكثر صعوبة."

يعد هذا أحد الأسباب الرئيسية التي تجعل عملية تكديس 3D-IC تحقق تقدمًا بطيئًا في السوق. في حين أن المفهوم منطقي من وجهة نظر كفاءة الطاقة والتكامل – ويعمل بشكل جيد في 3D NAND وHBM – إلا أنها قصة مختلفة عندما يتم تضمين المنطق. تولد الشريحة المنطقية الحرارة، وكلما زادت كثافة المنطق، كلما زاد استخدام عناصر المعالجة، زادت الحرارة. وهذا يجعل التراص المنطقي نادرًا.

اختر الحزمة المناسبة

بالنسبة لمصممي الرقائق، هناك العديد من الطرق للتغليف. لكن أداء تكامل الرقائق أمر بالغ الأهمية. تتمتع المكونات مثل السيليكون وTSV والأعمدة النحاسية بمعامل مختلف للتمدد الحراري (TCE)، مما يؤثر على إنتاجية التجميع والموثوقية على المدى الطويل.

تبلغ مساحة حزمة Flip BGA الشهيرة الحالية المزودة بوحدة المعالجة المركزية وHBM حوالي 2500 ملليمتر مربع. قال مايك ماكنتاير، رئيس إدارة منتجات البرمجيات في Onto Innovation: "إننا نشهد أن الشريحة الكبيرة من المحتمل أن تصبح أربع أو خمس شرائح صغيرة. لذلك يجب أن يكون لديك المزيد من عمليات الإدخال/الإخراج حتى تتمكن هذه الرقائق من التحدث مع بعضها البعض. حتى تتمكن من توزيع الحرارة، في النهاية، يعد تبديد الحرارة مشكلة لا يمكن التعامل معها إلا على مستوى النظام، وتأتي مع سلسلة من المقايضات.

في الواقع، بعض الأجهزة معقدة للغاية بحيث يصعب استبدال المكونات بسهولة من أجل تخصيص هذه الأجهزة لتطبيقات في مجالات محددة. وهذا هو السبب في أن العديد من منتجات التغليف المتقدمة مخصصة لمكونات كبيرة الحجم أو ذات أسعار مرنة، مثل شرائح الخادم.

التقدم في محاكاة واختبار وحدة الرقاقة

ومع ذلك، يبحث المهندسون عن طرق جديدة لإجراء التحليل الحراري لموثوقية الحزمة قبل تصنيع الوحدات المعبأة. على سبيل المثال، تقدم شركة Siemens مثالاً على وحدة نمطية مزدوجة تعتمد على ASIC والتي تقوم بتثبيت طبقة إعادة توزيع مروحية (RDL) على ركيزة عضوية متعددة الطبقات في حزمة BGA. يستخدم نموذجين، أحدهما لـ WLP المستند إلى RDL والآخر لـ BGA للركيزة العضوية متعددة الطبقات. يتم تحديد معلمات نماذج التغليف هذه، وتتضمن تكديس الركيزة وBGA قبل تقديم معلومات EDA، وتمكين التقييم المبكر للمواد واختيار موضع الرقاقة. بعد ذلك، يتم استيراد بيانات EDA، ولكل نموذج، تكون خريطة المواد قادرة على توفير وصف حراري مفصل لتوزيع النحاس في جميع الطبقات.

قام إريك أويانغ، مدير التسويق الفني في JCET، بالتعاون مع مهندسين من JCET وMeta، بمقارنة الأداء الحراري للوحدات أحادية الشريحة ومتعددة الرقائق ولوحات التوصيل 2.5D والرقائق المكدسة ثلاثية الأبعاد مع ASIC واحد واثنين من Srams. [1] تترك المقارنة بين Apple وApple بيئة الخادم، والمبرد المزود بغرفة مفرغة، وTIM دون تغيير. فيما يتعلق بالحرارة، فإن أداء 2.5D وMCM أفضل من أداء الرقائق ثلاثية الأبعاد أو أحادية الشريحة.

المقاومة الحرارية الكمية

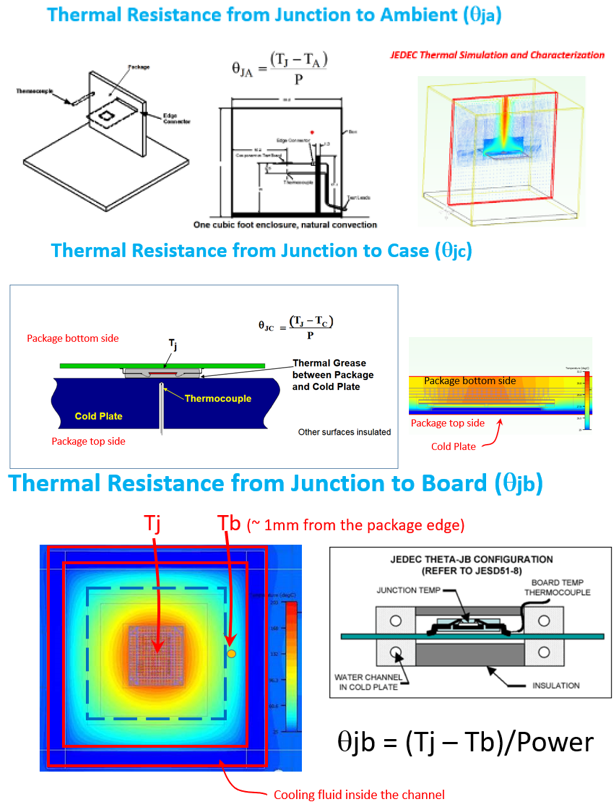

يمكننا أن نفهم كيفية توصيل الحرارة من خلال رقائق السيليكون، أو لوحات الدوائر، أو المواد اللاصقة، أو TIMs أو أغطية التغليف، مع استخدام الطريقة القياسية لاختلاف درجة الحرارة ووظيفة الطاقة لتتبع قيم درجة الحرارة والمقاومة.

"يتم قياس المسار الحراري بثلاث قيم رئيسية - المقاومة الحرارية من عقدة الجهاز إلى البيئة، والمقاومة الحرارية من العقدة إلى الغلاف [في الجزء العلوي من الحزمة]، والمقاومة الحرارية من العقدة إلى اللوحة "، يقول أويانغ من JCET. ويشير إلى أن عملاء JCET يحتاجون على الأقل إلى ɵja وɵjc وɵjb، والتي يستخدمونها بعد ذلك في تصميم النظام. وقد تتطلب ألا تتجاوز المقاومة الحرارية المعطاة قيمة محددة وأن يوفر تصميم العبوة هذا الأداء.

المحاكاة الحرارية هي الطريقة الأكثر اقتصادا لاستكشاف اختيار المواد وتجميعها. من خلال محاكاة الشريحة في حالة العمل، عادة ما نجد نقطة ساخنة واحدة أو أكثر، حتى نتمكن من إضافة النحاس إلى الركيزة أسفل النقطة الساخنة لتسهيل تبديد الحرارة؛ أو تغيير مادة التغليف، زيادة المبرد. قد يحدد مُتكامل النظام أن المقاومة الحرارية ɵja وɵjc وɵjb يجب ألا تتجاوز قيمًا معينة. في ظل الظروف العادية، يجب أن تظل درجة حرارة وصلة السيليكون أقل من 125 درجة مئوية. بعد اكتمال المحاكاة، يقوم مصنع التعبئة والتغليف بإجراء تصميم التجارب (DOE) للوصول إلى خطة الحزمة النهائية.

حدد تيم

في العبوة، يتم تبديد أكثر من 90% من الحرارة عبر العبوة من الجزء العلوي للرقاقة إلى المبرد، والذي عادة ما يكون عبارة عن زعنفة رأسية تعتمد على الألومنيوم المؤكسد. يتم وضع مواد الواجهة الحرارية (TIM) ذات الموصلية الحرارية العالية بين الشريحة والعبوة للمساعدة في نقل الحرارة. يشتمل الجيل التالي من TIM لوحدات المعالجة المركزية على سبائك الصفائح المعدنية مثل الإنديوم والقصدير، بالإضافة إلى القصدير الملبد بالفضة مع موصلية 60W/mK و50W/mK، على التوالي. بينما يقوم البائعون بتحويل SoCs إلى عمليات الشرائح، هناك حاجة إلى المزيد من TIMs بخصائص وسمك مختلف.

قال يونغ دو كوون، المدير الأول للبحث والتطوير في شركة Amkor، إنه بالنسبة للأنظمة عالية الكثافة، فإن المقاومة الحرارية لـ TIM بين الشريحة والحزمة لها تأثير أكبر على المقاومة الحرارية الإجمالية للوحدة المعبأة. تتزايد اتجاهات الطاقة بشكل كبير، خاصة بالنسبة للمنطق، لذلك نحن نركز على الحفاظ على درجة حرارة الوصلة منخفضة لضمان تشغيل أشباه الموصلات بشكل موثوق. بينما يقدم موردو TIM قيم المقاومة الحرارية لموادهم، في الواقع، تتأثر المقاومة الحرارية من الشريحة إلى العبوة (ɵjc) بعملية التجميع نفسها، بما في ذلك جودة الترابط ومنطقة الاتصال بين الشريحة وTIM. ويشير إلى أن الاختبار باستخدام أدوات التجميع الفعلية ومواد الربط في بيئة خاضعة للرقابة يعد أمرًا بالغ الأهمية لفهم الخصائص الحرارية الفعلية واختيار أفضل TIM للتحقق من العميل.

التعامل مع الحرارة بطرق مختلفة

يبحث صانعو الرقائق عن طرق لحل مشكلة تبديد الحرارة. وقال راندي وايت، مدير برنامج حلول الذاكرة في شركة Keysight Technologies: "الحزمة هي نفسها، إذا قمت بتقليل مساحة حجم الشريحة بمقدار الربع، فسوف تتسارع. قد يؤدي هذا إلى بعض الاختلافات في سلامة الإشارة. لأن خط الترابط من الحزمة الخارجية سوف تدخل الشريحة، كلما زاد طول الخط، كلما زاد الحث، لذلك هناك جزء من الأداء الكهربائي، فكيف تستهلك هذا القدر من الطاقة في مساحة صغيرة بما فيه الكفاية؟ هذه معلمة رئيسية أخرى يجب أن تكون درس." وقد أدى ذلك إلى استثمار كبير في أبحاث الترابط المتطورة التي يبدو أنها تركز على الترابط الهجين. لكن تكلفة الربط الهجين مرتفعة، ولا تزال مقتصرة على التطبيقات عالية الأداء من نوع المعالج، حيث تعد TSMC واحدة من الشركات الوحيدة التي تقدم هذه التقنية حاليًا. ومع ذلك، فإن احتمال دمج الفوتونات على رقائق CMOS أو نيتريد الغاليوم القائم على السيليكون يعد واعدًا جدًا.

تركز Fountyl Technologies PTE Ltd، على صناعة تصنيع أشباه الموصلات، وتشمل المنتجات الرئيسية: ظرف الدبوس، ظرف السيراميك المسامي، المستجيب النهائي الخزفي، العارضة المربعة الخزفية، المغزل الخزفي، مرحبًا بكم في الاتصال والتفاوض!