تحسين تكنولوجيا ترقق الركيزة نيتريد الغاليوم

إن التحول إلى البلازما المعتمدة على الهيدروجين يضمن حفرًا عالي السرعة لركائز GaN، ويدعي المهندسون في جامعة أوساكا في اليابان أنهم حققوا تقدمًا جديدًا في ترقق ركائز نيتريد الغاليوم (GaN) باستخدام البلازما المعتمدة على الهيدروجين. توفر تقنية الفريق، بمعدلات حفر تصل إلى 4 ميكرومتر/ دقيقة، طريقة قابلة للتطبيق لركائز رقيقة لأجهزة الطاقة العمودية. يعد ذلك ضروريًا لتقليل مقاومة الأجهزة العمودية حتى تتمكن من الفوز بالمنافسة في السيارات الكهربائية.

كان فريق جامعة أوساكا رائدًا في إيجاد بديل مقنع لعمليات التصنيع الحالية، مثل الطحن والتلميع، وكلاهما يُستخدم اليوم في الركائز الرقيقة. تعمل هذه الطرق الميكانيكية بشكل جيد في ترقق أجهزة طاقة السيليكون، ولكنها أقل فعالية في ترقق المواد مثل كربيد السيليكون ونيتريد الغاليوم بسبب مشاكل مثل التشقق والحواف والالتواء.

ولتخفيف ركيزة GaN، استخدم المهندسون في جامعة أوساكا طريقة تسمى معالجة التغويز الكيميائي للبلازما (PCVM)، والتي كانوا يستخدمونها ويحسنونها منذ أكثر من 25 عامًا. وقال ياسوهيسا سانو، المتحدث باسم الفريق: "في البداية، كنا نتعامل مع رقائق السيليكون لإشعاع السنكروترون، ورقائق SOI ومرايا الأشعة السينية السيليكونية". لقد بدأوا في معالجة ركائز SiC منذ حوالي 15 عامًا وركائز GaN وGa2O3 في السنوات الأخيرة. من السمات البارزة لـ PCVM استخدام ضغط البلازما لعدة أعشار الغلاف الجوي، مما يضمن مسارًا متوسطًا قصيرًا لجزيئات الغاز وطاقة منخفضة للأيونات. ولذلك، فإن المادة المتفاعلة ليست أيونًا، ولكنها جذر حر محايد، لا يدمر الترتيب الذري للسطح المُشكل، ولا يشوه الركيزة.

في عام 2021، أبلغ سانو وزملاؤه عن استخدام غاز SF6 لترقيق ركيزة SiC مقاس 2 بوصة من خلال PCVM بمعدل 15 ميكرومتر/دقيقة. لسوء الحظ، لا يمكن تطبيق هذه الطريقة مباشرة على GaN، لأن غاز SF6 لا يضمن تأثير النقش. كما أن الغازات المعتمدة على الكلور غير مناسبة كمنافس واضح لأنها قابلة للتآكل ولديها القدرة على إتلاف سطح أجهزة نيتريد الغاليوم. دفعت هذه الأسئلة الفريق إلى التفكير في استخدام الهيدروجين. يعد استخدام الهيدروجين في نمو HVPE لنتريد الغاليوم، بالإضافة إلى وجود غاز Ga2H6، كلها عوامل إيجابية للنجاح المحتمل.

بدأت الدراسات المتعلقة بالهيدروجين بمولد بلازما تردد لاسلكي 13.56 ميجاهرتز محلي الصنع يتكون من قطب كهربائي أنبوبي بقطر خارجي 2 مم وفتحة 0.3 مم وركيزة GaN بقياس 2 بوصة بسمك 0.4 مم. في البداية، استخدم الفريق نسبة هيليوم إلى هيدروجين 9:1، ومعدل تدفق قدره 100 متر مكعب، وطاقة ترددات لاسلكية تبلغ 130 واط، و150 واط، و180 واط، و200 واط لدراسة التغيرات في معدلات الإزالة بعد خمس دقائق. أخذت التجربة أيضًا في الاعتبار درجة حرارة الركيزة وحددت أن الطاقة الأعلى كانت المحرك الرئيسي لتحسين معدل الإزالة - فهي تزيد من عدد جذور الهيدروجين الحرة.

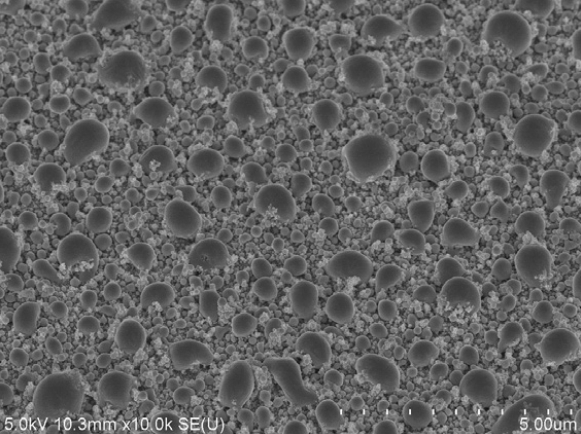

واصل سانو وزملاؤه حساب تأثيرات معدلات تدفق الغاز، مع تثبيت الطاقة عند 180 واط. وقارنوا معدلات النقش عند 100 متر مكعب، و500 متر مكعب، و800 متر مكعب، وهذه المرة بنسبة هيليوم إلى هيدروجين تبلغ 1:19. والتي، وفقا للدراسات الأولية، تسرع عملية النقش. عند أعلى معدل تدفق، تصل سرعة الحفر إلى 4 ميكرومتر/ دقيقة، لكن جودة السطح تتأثر، مما يشكل ما يسمى بسطح جلد الكمثرى (انظر الشكل).

أظهر الفحص المجهري الإلكتروني رواسب الغاليوم على السطح بمعدل تدفق 100 سم3. يعزو الفريق هذا الشكل إلى رواسب كروية من الغاليوم، والتي يمكن إزالتها ببساطة عن طريق تسخين السطح إلى 40 درجة مئوية ثم مسحه. ولكن هناك حل أكثر أناقة: إضافة الأكسجين إلى العملية. أظهر الفحص المجهري للقوة الذرية أن إدخال الأكسجين يضمن سطحًا أملسًا بخشونة تبلغ 0.9 نانومتر فقط.

وقال سانو إن فريق البحث يحاول الآن تحديد ظروف العملية للحصول على خشونة سطحية جيدة. "وفي الوقت نفسه، نعمل على معالجة مساحات أكبر لجعل تقنيتنا أقرب إلى التطبيقات العملية."

فونتيل تكنولوجيز بي تي إي. المحدودة. هي مؤسسة حديثة في مجال البحث والتطوير لمجموعة السيراميك المتقدمة والتصنيع والمبيعات كواحدة، وتنتج بشكل رئيسي السيراميك المسامي والألومينا والزركونيا ونيتريد السيليكون وكربيد السيليكون ونيتريد الألومنيوم والسيراميك العازل للميكروويف وغيرها من المواد الخزفية المتقدمة. يتمتع خبير التكنولوجيا الياباني المدعو خصيصًا لدينا بأكثر من 30 عامًا من الخبرة الصناعية في مجال أشباه الموصلات، ويقدم بكفاءة حلول تطبيقات السيراميك الخاصة مع مقاومة التآكل، ومقاومة التآكل، ومقاومة درجات الحرارة العالية، والتوصيل الحراري العالي، والعزل للعملاء المحليين والأجانب.