Elektrostatischer Keramikhalter: Wie wird dieses Halbleiterbauteil mit festsitzendem Hals hergestellt?

Von der Ära des PC + Internet über die Ära der mobilen + sozialen Medien bis hin zur zukünftigen Ära der KI + Big Data: Um dem wachsenden und diversifizierten Trend der Systemnachfrage gerecht zu werden, bricht die Wafer-Level-Packaging-Technologie ständig in Richtung Hoch durch -Dichte, ultradünn, ultraklein und leistungsstärker, und gleichzeitig hat das Klemmproblem ultradünner Gerätewafer auch neue Anforderungen und Herausforderungen mit sich gebracht.

Zu den herkömmlichen Wafer-Klemmmethoden gehören mechanisches Klemmen, Paraffin-Bonding und andere Methoden, die häufig in der traditionellen Maschinenindustrie verwendet werden und leicht zu Schäden am Wafer führen können, und es ist leicht, den Wafer zu verziehen und zu verschmutzen, was große Auswirkungen auf den Wafer hat seine Verarbeitungsgenauigkeit. Später wurden nach und nach Vakuumspannfutter aus poröser Keramik entwickelt. Da beim Vakuumspannfutter eine Silizium- und Keramikoberfläche verwendet wird, um einen Unterdruck zu erzeugen und den Wafer zu absorbieren, kann es leicht zu einer lokalen Verformung des Wafers kommen und die Ebenheit beeinträchtigen, sodass in den letzten Jahren bei einer stabilen und gleichmäßigen Adsorptionskraft keine Verschmutzung erfolgt Der elektrostatische Keramikhalter hat sich nach und nach zu einem idealen Spannwerkzeug für ultradünne Wafer entwickelt und kann die Temperatur des Wafers effektiv steuern.

Wie funktionieren elektrostatische Spannfutter? Im Allgemeinen besteht eine elektrostatische Keramikhalterung hauptsächlich aus einer dielektrischen Adsorptionsschicht, einer Elektrodenschicht und einer Basisschicht, die von der Oberfläche nach innen in einer Schichtstruktur gestapelt sind, und die dielektrische Adsorptionsschicht befindet sich auf der Oberfläche, um eine effiziente Adsorption zu erreichen. Die Elektrodenschicht befindet sich in der Mitte und bildet durch Anlegen einer positiven oder negativen Spannung ein elektrostatisches Feld. Die Basisschicht spielt eine tragende und fixierende Rolle. Darüber hinaus kann der elektrostatische Sauger auch in die Elektrodensäule, den Gaskanal, das Verbindungsmaterial und andere Hilfsstrukturen eingebettet werden, wobei das Gas während der Arbeit durch den Gaszirkulationsstrom zur Wärmeübertragung in He-Gas geleitet werden kann, um es zu stabilisieren die Temperatur des Wafers.

Je nachdem, ob die dielektrische Adsorptionsschicht ein dotiertes Dielektrikum ist, kann die elektrostatische Halterung in die Coulomb-Klasse und die JR-Klasse (Rotary Hot Back) unterteilt werden. Die Saugnäpfe aus reinem Dielektrikum (Keramikmaterialien mit hoher Impedanz) gehören zur Coulomb-Klasse und die Saugnäpfe Hergestellt aus dotiertem Dielektrikum (z. B. dotiertes Titanoxid (TO2) und andere Substanzen, gehören zu den Halbleitern) gehören zur Klasse der Rotary Hot Back (JR). Das Adsorptionsprinzip der beiden ist sehr unterschiedlich. Beide nutzen eine Gleichstromversorgung und erzeugen ein elektrostatisches Feld in der Elektrodenschicht, so dass die Oberfläche der dielektrischen Schicht eine Ladung mit der entgegengesetzten Polarität der Oberflächenladung des Wafers erzeugt und die Waferadsorption. Da das Dielektrikum jedoch zusätzlich zur Polarisationsladung eine gewisse Leitfähigkeit aufweist, gibt es einen großen Teil der freien Ladung, sodass die Saugkraft des Saugnapfes vom JR-Typ größer ist als die des Saugnapfes vom Coulomb-Typ Die Adsorption kann unter einer kleinen Spannung erreicht werden. In der Desorptionsphase ist jedoch aufgrund der freien Ladung auf der Oberfläche des JR-Saugnapfes zusätzlich zum Abschalten der Hochspannungs-Gleichstromversorgung normalerweise die Verwendung einer Umkehrung erforderlich Statische Spannung erzwingt die Entfernung der Restladung, bevor der Chip desorbieren kann, was die Schwierigkeit und Komplexität der Steuerung in gewissem Maße erhöht.

Wie werden elektrostatische Spannfutter hergestellt?

01 Materialauswahl

Im Vergleich zu Metallmaterialien sind Keramikmaterialien nicht nur verschleißfest, vermeiden das Risiko einer Spanverschmutzung, sondern bieten auch inhärente Vorteile bei der elektrischen Isolierung. Daher basiert die elektrostatische Spannfuttertechnologie hauptsächlich auf Aluminiumoxidkeramik oder Aluminiumnitridkeramik als Hauptmaterial. Im Allgemeinen kann für die normale Siliziumwaferverarbeitung die Verwendung von hochreinem Aluminiumoxid als Material den Bedarf decken, für die Siliziumkarbidwaferverarbeitung müssen Sie jedoch eine elektrostatische Aluminiumnitrid-Spannvorrichtung verwenden.

Die Wärmeleitfähigkeit von Aluminiumnitrid (theoretisch bis zu 320 W/(m·K)), der an die Elektrodenmaterialien angepasste Wärmeausdehnungskoeffizient, die Isolierung und die damit verbundenen mechanischen Eigenschaften sind besser als bei Aluminiumoxid und können nicht nur in der Plasma-Halogen-Vakuumumgebung aufrechterhalten werden Die Halbleiter- und Mikroelektronik hält den anspruchsvollsten Prozessumgebungen stand, aber auch durch die Steuerung ihres Volumenwiderstands, die Bereitstellung einer stabileren und ausreichenden Adsorptionskraft und einer besseren Temperaturkontrolle wird erwartet, dass die elektrostatische Halterung aus Aluminiumoxidkeramik, die die Hauptentwicklung darstellt, schrittweise ersetzt wird Richtung der elektrostatischen Spannvorrichtung in der Zukunft. Allerdings ist im Herstellungsprozess aufgrund des höheren Schmelzpunkts von Aluminiumnitrid der atomare Selbstdiffusionskoeffizient gering, so dass reine AlN-Keramik nur schwer zu sintern ist und häufig eine Sintertemperatur von bis zu 1800 °C erfordert, was nicht nur höhere Anforderungen darstellt B. für Sintergeräte, aber auch die Auswahl des geeigneten Sinterprozesses, der Atmosphäre und der Sinterzusätze zur Verbesserung der Sinterleistung erforderlich ist, ist der Prozess komplexer.

02 Produktionsroute

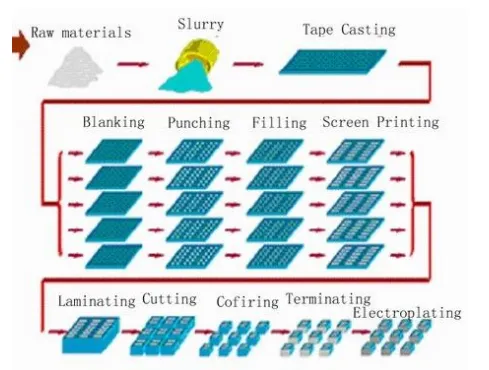

Da die elektrostatische Halterung mit mindestens einer Elektrode in der Keramikscheibe eingebettet ist, wird sie im Allgemeinen durch mehrschichtige Keramik-Co-Firing-Technologie, einschließlich Gießen, hergestellt, um das einmalige Brennen des Elektrodenmaterials und des Keramikmaterials zu erreichen , Schneiden, Siebdruck, Laminieren, Heißpressen, Sintern und andere Prozesse.

① Gussschneiden: Die dielektrische Schicht des elektrostatischen Spannfutters vom Coulomb-Typ ist frei von leitfähigen Dotierungsmaterialien, und das Keramikpulver, das Lösungsmittel, das Dispergiermittel, das Bindemittel, der Weichmacher, die Sinteradditive und andere Komponenten können gemischt werden, um eine stabile Aufschlämmung und die Keramik herzustellen Grün mit einer bestimmten Dicke kann auf der Gießmaschine mit einem Schaber beschichtet, getrocknet und in Scheiben geschnitten werden. Dem elektrostatischen Spannfutter vom JR-Typ muss außerdem ein bestimmtes Widerstandsregulierungsmittel (leitendes Material) hinzugefügt werden, um den Widerstand der JR-Schicht auf den erforderlichen Funktionsbereich zu bringen, und dann wird das Gussformteil zu Grün vorbereitet.

② Siebdruck: Der Siebdruck wird hauptsächlich zur Herstellung der Elektrodenschicht verwendet. Beim Druckvorgang wird die leitfähige Paste zunächst auf ein Ende der Siebplatte gegossen, und dann wird die leitfähige Paste unter der Wirkung des Siebdruckerschabers durch das Netz der Siebplatte auf der Basis abgelagert, wenn der Druckschaber betätigt wird Wird durch die gesamte Siebplatte geschabt und sichergestellt, dass die Silberpaste das Siebloch ausfüllt, kann ein Druckvorgang abgeschlossen werden.

③ Laminiertes Heißpressen: Die Rohfliesen werden entsprechend der erforderlichen Reihenfolge (Basisschicht, Elektrodenschicht, dielektrische Schicht) und der Anzahl der Schichten auf einmal gestapelt und anschließend werden die mehrschichtigen Rohfliesen bei einer bestimmten Temperatur miteinander verbunden und Druck, um das erforderliche vollständige Grün zu bilden. Es ist zu beachten, dass beim Laminieren der erzeugte Druck gleichmäßig auf die gesamte Grünfläche verteilt werden sollte, um sicherzustellen, dass das gesamte Grün nach dem Druck gleichmäßig schrumpft.

④ Co-Firing: Abschließend wird der komplette Rohling zum integrierten Sintern in den Sinterofen gegeben. Bei diesem Prozess ist es notwendig, eine geeignete Anstiegs- und Abkühlkurve zu formulieren, um die Ebenheit und Schrumpfungskontrolle im Sinterprozess sicherzustellen. Es versteht sich, dass im Sinterprozess von NGK in Japan die Schrumpfungsrate des Pulversinterns auf etwa 10 % kontrolliert werden kann, während die Schrumpfungsrate der meisten inländischen Hersteller immer noch größer oder gleich 20 % ist.

Derzeit ist der weltweite Markt für elektrostatische Halbleiterwafer-Halter stark von japanischen Unternehmen wie SHINKO (Shinko Electric), TOTO, NGK, Kyocera usw. monopolisiert. Die Entwicklungszeit der chinesischen Industrie für elektrostatische Halter ist relativ kurz und sie befindet sich noch in der Entwicklung Erstphase. Derzeit ist es neben der Notwendigkeit, Keramikpulver mit höherer Reinheit, höherer Leistung und effizienteren und stabileren Produktionsprozessen weiterzuentwickeln, auch erforderlich, die Anforderungen verschiedener spezifischer Anwendungsszenarien zu berücksichtigen, um das Design der zu erfüllenden Struktur zu optimieren die zunehmende Größe der Trägerwafer-Spezifikationen und die steigende Nachfrage nach Temperaturgleichmäßigkeitskontrolle.

Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramik-Vierkantbalken, Keramikspindel. Willkommen bei Kontakt und Verhandlung!