Flusskontrolle in der Immersionslithographie

Seit mehr als zehn Jahren ist die Immersionslithographie die wichtigste Belichtungstechnologie in der Halbleiterfertigung. Im Vergleich zu herkömmlichen Trockenlithographiemethoden verbessert diese Technik die Belichtungsauflösung erheblich, indem eine Flüssigkeit mit hohem Brechungsindex in den Spalt zwischen der Linse und der Waferoberfläche injiziert wird. Die Aufrechterhaltung der Reinheit und Gleichmäßigkeit der eingetauchten Flüssigkeit und die Vermeidung der Bildung von Resttröpfchen beim Hochgeschwindigkeitsscannen sind zwei große Herausforderungen bei der Entwicklung der eingetauchten Lithographietechnologie. Verunreinigungen, Partikel, Blasen, Erwärmung und Spannung in der Flüssigkeit können die Kontinuität des Brechungsindex stören. Die Hochgeschwindigkeitsbewegung des Wafers während des Scannens kann den Meniskus an der Grenzfläche zwischen der Flüssigkeit und dem umgebenden Gas destabilisieren, was zu Resttröpfchen auf dem Wafer führt. Die oben genannten Phänomene wirken sich auf die Belichtungsleistung der Immersionslithographie aus, und zur Lösung des Problems ist die entsprechende Methode zur Steuerung des Strömungsverhaltens erforderlich.

1, Einfluss der Steuerung des Fließverhaltens auf die Reinheit und Gleichmäßigkeit der Flüssigkeit

1.1.Einfluss des Fließverhaltens auf die Reinheit und Gleichmäßigkeit der Flüssigkeit

1.1.1.Partikel und Verunreinigungen

Partikel und Verunreinigungen sind die Hauptquellen für feste Verunreinigungen in untergetauchten Flüssigkeiten. Partikel, die in einer eingetauchten Flüssigkeit nahe der Waferoberfläche oder auf dem Fotolack schweben, können in den darunter liegenden Fotolack abgebildet oder während der Entwicklung in den Fotolack übertragen werden.

Partikel können in der Flüssigkeit vorhanden sein oder von einer Oberfläche stammen, die mit der Flüssigkeit in Berührung kommt. Erstens enthält die zum Eintauchen verwendete Flüssigkeit zwangsläufig Partikel und Verunreinigungen, daher wird entionisiertes Reinraumwasser als Immersionslösung verwendet und vor der Injektion in den Immersionskopf weiter behandelt und gefiltert. Ein weiteres Partikelproblem ist das Ablösen des Films um die Waferfase herum, das durch eine unzureichende Haftung zwischen der Facettenoberfläche und der Oberflächenbeschichtung verursacht wird. Während der Belichtung können diese Partikel durch den Flüssigkeitsmeniskus vom Waferrand zur Wafermitte hin und her transportiert werden. Zu den Methoden zur Lösung dieses Problems gehören die Auswahl des Fotolacks, die Optimierung der EBR-Formulierung und die Waferverarbeitung. Auch Waferpads sind eine potenzielle Partikelquelle. Während sich der eingetauchte Kopf über den Wafer bewegt, nimmt der eingetauchte Kopf Partikel auf und lagert sie wieder ab. Durch die herkömmliche Reinigung des Wafertisches wird die Anzahl der Partikel reduziert, und die In-situ-Reinigungstechnologie hat sich als sehr wirksame Methode zur Feldreinigung erwiesen. Andere Defekte, die durch transparente Photoresist-/Decklackpartikel verursacht werden, die sich auf der Oberfläche des Photoresists oder des Decklackfilms ablagern (z. B. Anti-Blasen-Defekte), können durch Optimierung der Beschichtungsformulierung reduziert werden.

Der wirksame Weg, das Auslaugungsproblem zu lösen, besteht darin, eine niedrige Auslaugungsrate des Resists oder der oberen Barriereschicht zu verwenden. Als Alternative zum Auslaugungsproblem wurde auch das Spülen von Resistfilmen mit entionisiertem Wasser untersucht. Darüber hinaus ist die eingetauchte Kopffläche größer als die Belichtungsfeldfläche, was bedeutet, dass der Wafer wie beim Spülvorgang vor und nach der Belichtung durchnässt wird [38]. Da die Flüssigkeit während der Exposition und des Eintauchens weiterhin durch den eingetauchten Kopf fließt, werden die Verunreinigungen in der eingetauchten Flüssigkeit weitgehend entfernt und können somit den Spülvorgang ersetzen.

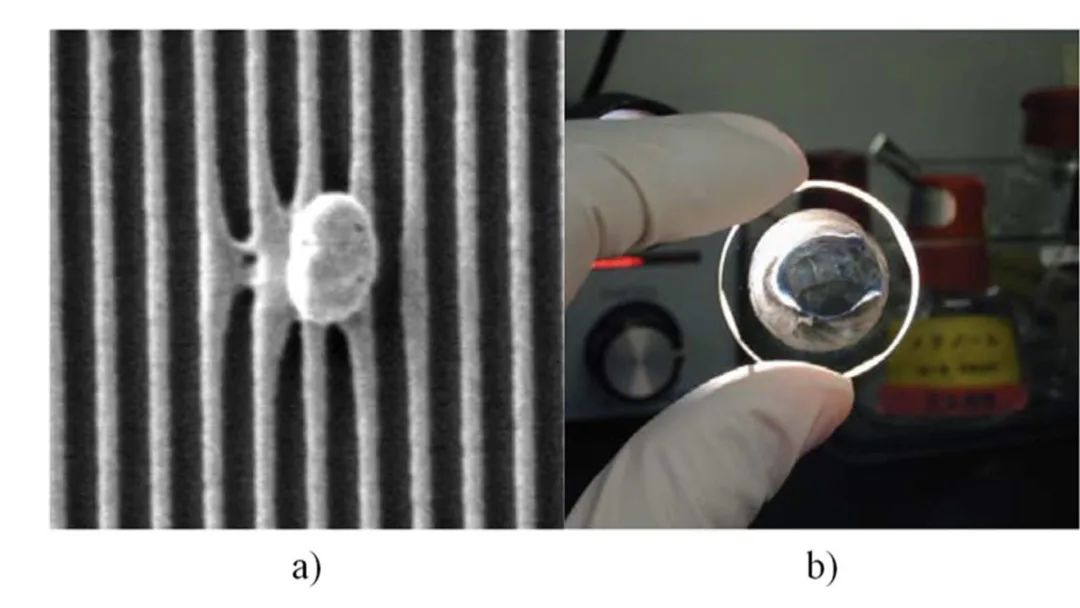

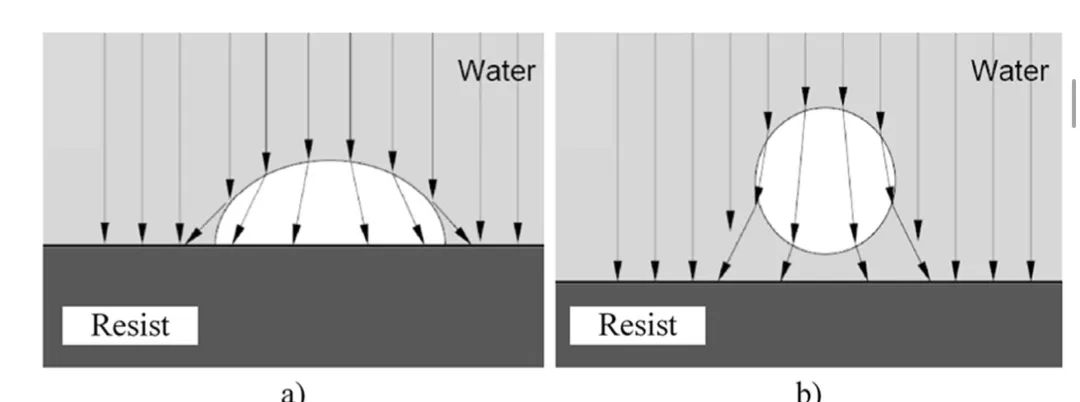

Blasen reflektieren und brechen einfallendes Licht. a) auf der Oberfläche des Fotolacks und b) schwimmend in der eingetauchten Lösung.

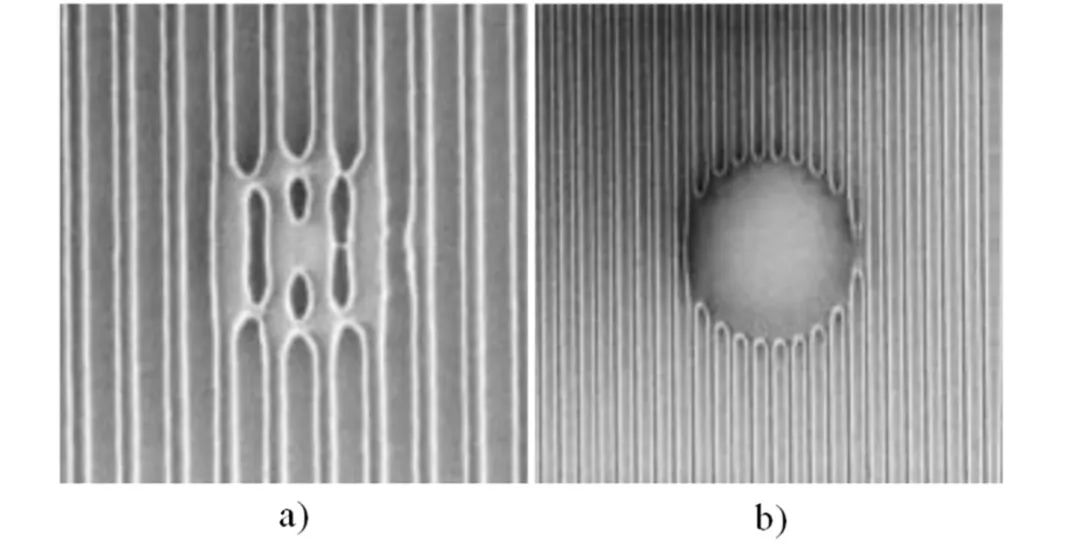

Defekte von Blasen unterschiedlicher Größe. a) 0,85μm, b) 3μm.

1.1.2.Bubble

Eine der größten Herausforderungen der Blasen-Immersionslithographie besteht darin, dass während des Belichtungsprozesses keine Blasen in der Immersionslösung entstehen dürfen. Die durch Blasen verursachte gekrümmte Gas-Flüssigkeits-Grenzfläche reflektiert und bricht einfallendes Licht, was zu Diskontinuitäten im Brechungsindex führt und Streueffekte verstärkt, was letztendlich zu Fehlern im Muster und einer verringerten Ausbeute führt.

Die Hauptfaktoren, die die Wirkung von Blasen beeinflussen, sind die Belichtungszeit, die Blasengröße und die Höhe der Blasen über dem Wafer. Kürzere Belichtungszeiten verstärken die Wirkung der Blasen und führen dazu, dass die Merkmale für eine längere Belichtungszeit im stärker schattierten Bereich bleiben . Zweitens: Wenn die Blase die gleiche Größe hat wie die Wellenlänge des zur Belichtung verwendeten Lichts, wird das Licht gestreut und das Streulicht erhöht. Wenn die Blasengröße Mikrometer oder mehr beträgt, wird die Blase das Licht teilweise blockieren und die Richtung ändern. Schließlich ergab die Studie auch, dass der Gesamteffekt der Blasen auf dem Bild vom Abstand der Blasen von der Waferoberfläche abhängt – je größer der Abstand, desto schwächer der Effekt, da vom Fotolack entfernte Blasen schnell weggespült werden können eine sich schnell bewegende Flüssigkeit. Wenn das Verhältnis des Blasenabstands vom Wafer zum Blasendurchmesser 4:10 beträgt, ist der Effekt einer einzelnen schwebenden Blase vernachlässigbar. Wenn sich die Blase dem Wafer nähert, wird aufgrund des langsameren Flüssigkeitsflusses in der Nähe der Waferoberfläche der Schatten der Blase in der Bildebene stärker und ihre Lebensdauer an einer bestimmten Stelle auf dem Wafer wird länger. Dadurch stellen an der Waferoberfläche anhaftende Blasen eine viel größere Gefahr für ein fehlerfreies Bild dar. Durch die systematische Untersuchung des Blasenstreuungseffekts in der Unterwasserlithographie wird vorhergesagt, dass 60 nm die maximale Blasengröße ist, die keine Defekte verursacht, wenn die Blase an der Oberfläche des Fotolacks haftet. Die Blasen in der Tauchlithographie können durch das Zusammenwirken verschiedener Faktoren wie Druck, Temperatur, photochemische Reaktion und Fluiddynamik verursacht werden.

1.1.3.Heizung

Während der Belichtung wird die eingetauchte Flüssigkeit ungleichmäßig erhitzt, und die Temperaturverteilung kann das Bild auf verschiedene Weise beeinflussen, während sie gleichzeitig kleine Mengen an sphärischen Aberrationen und Aberrationen höherer Ordnung erzeugt, und der Hauptfehler bei der Abbildung ist die Defokussierung. Wenn wir nur einen Defokussierungsbetrag von 1 Nanometer zulassen, muss die Änderung des Brechungsindex sehr gering gehalten werden. Da der Temperaturkoeffizient von Wasser (dn/dτ=-10-4K-1) im Vergleich zum Gas sehr groß ist, muss die Flüssigkeitstemperatur innerhalb von 10 mK gehalten werden, was strenge Grenzen für Flüssigkeitshandhabungs- und Temperaturkontrollsysteme setzt.

1.1.4.Stress

Bei der Immersionslithographie können die hohe Viskosität und die hohe Dichte der eingetauchten Flüssigkeit im Vergleich zu Luft bei der Trockenlithographie zu einer erheblichen Belastung sowohl der Linsen- als auch der Waferoberflächen führen. Diese Normal- und Scherspannungen können zu Linsenverzerrungen und Doppelbrechungen führen und so den gleichmäßigen Lichtweg stören.

1.2.Kontrollmethoden

Es gibt drei Möglichkeiten, die oben genannten Verhaltensweisen zu reduzieren, die sich auf die Belichtungsleistung auswirken. Um Verunreinigungen und Blasen durch den Belichtungsprozess zu vermeiden,

Im Abschnitt

1.2.1 Es werden Fotolacke mit geringer Auslaugung und geringer Gasfreisetzung verwendet. Um zu verhindern, dass sich Blasen und Partikel auf dem Wafer abzeichnen, Abschnitt

1.2.2 beschreibt die spezifische Verdrahtungsmethode und die Dickbeschichtungsmethode. Um schließlich die Temperatur- und Spannungsverteilung auszugleichen, indem Verunreinigungen, Partikel, Blasen und Wärme vom Expositionsbereich wegtransportiert werden,

Abschnitt

1.2.3verwendet Methoden zur Flüssigkeitsversorgung und -rückgewinnung.

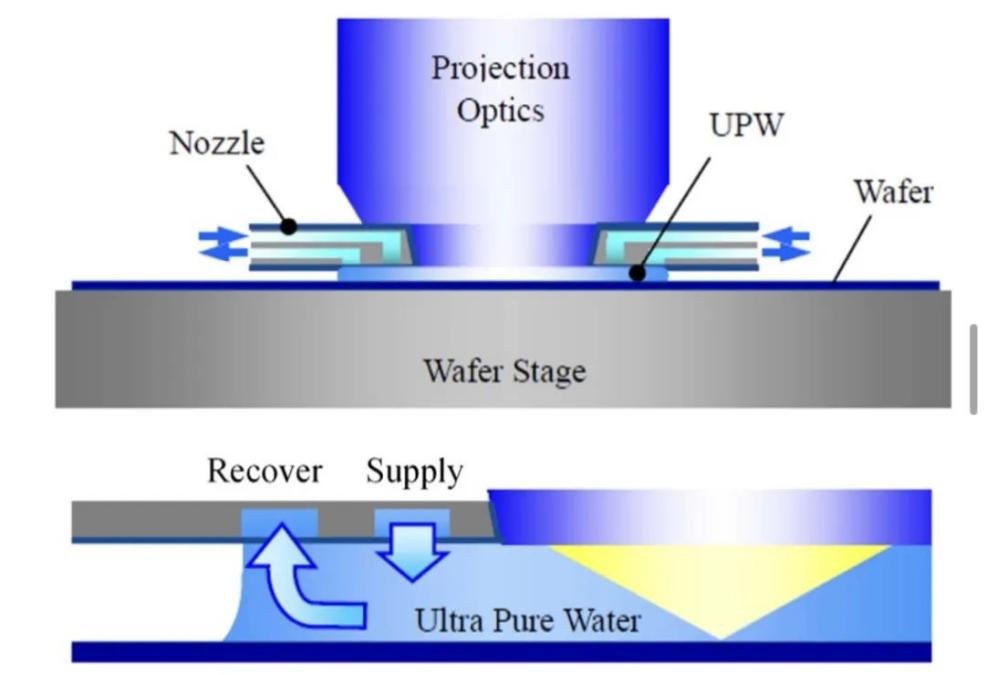

Nikon war das erste Unternehmen weltweit, das einen ArF-Immersionsscanner für die Produktion entwickelte, den NSR-S609B [75]. Zuvor hatten sie viele Versuche mit versunkenen Kopfstrukturen unternommen, die auf der lokalen Füllmethode basierten. Sie simulierten die lokale Füllmethode mit und ohne Flüssigkeitsversorgungs- und -rückgewinnungssystem [54,67] und stellten fest, dass das Flüssigkeitsversorgungs- und -rückgewinnungssystem auch als Flüssigkeitsbehälterstruktur fungierte. Ohne ein Versorgungs- und Rückgewinnungssystem befindet sich ein Teil der Flüssigkeit außerhalb des Linsenbereichs, mit etwas Leerraum unterhalb des Linsenbereichs. Wenn ein Zufuhr- und Rückgewinnungssystem vorhanden ist, erhöht der Rückgewinnungsstrom die Oberflächenspannung an der Gas-Flüssigkeits-Grenzfläche um die Flüssigkeitsgrube herum, wodurch die Flüssigkeit erfolgreich auf einen lokalen Bereich unterhalb der Linse beschränkt wird, was zu einer besseren Flüssigkeitsaufnahme führt.

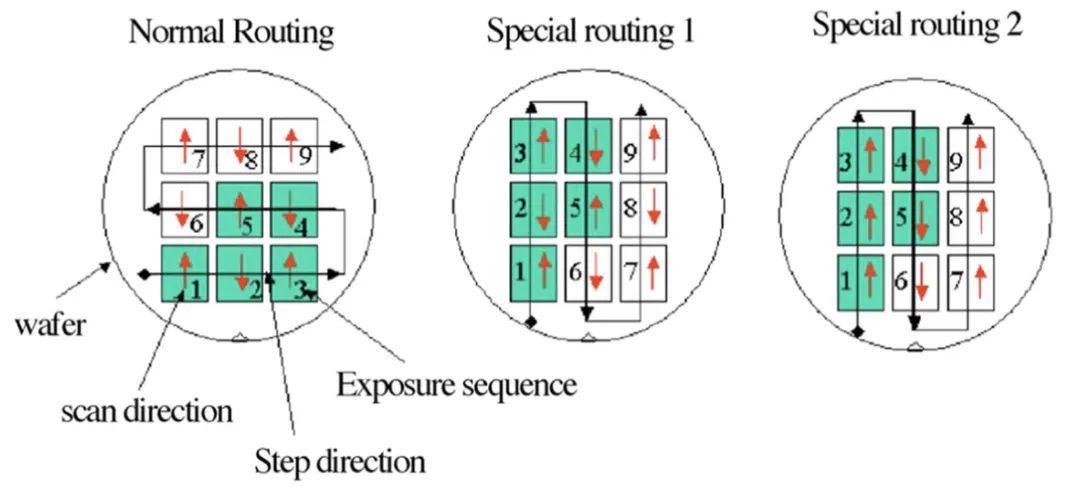

Normale Verkabelung und 2 Spezialverkabelungen zur Reduzierung von Defekten

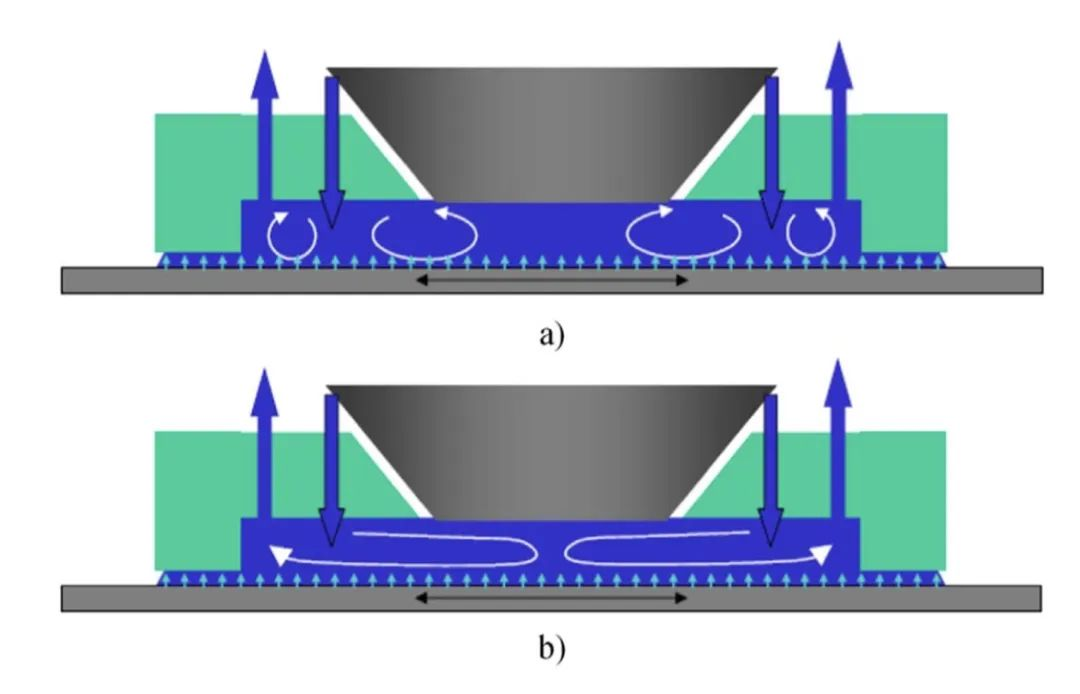

Zwei verschiedene Düsenanordnungen. a) Düse älterer Generation; b) Neue Düsen.

Grundaufbau des LLF-Tauchsystems.

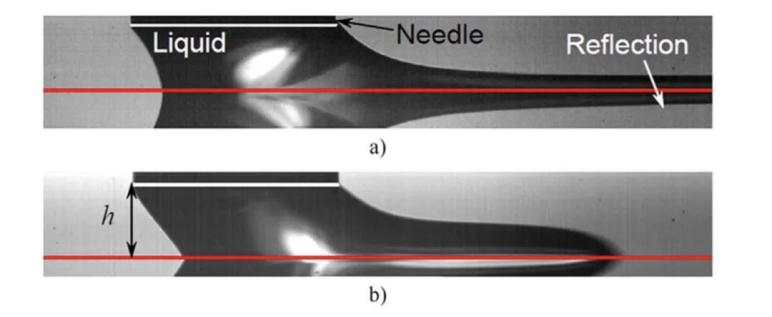

Eine typische Meniskusform. A). Filmdehnung, b). Trägheitsüberlauf.

2. Strömungsverhaltenskontrolle der Meniskusstabilität

2.1.Meniskusinstabilität und Resttröpfchen in der Immersionslithographie

Während des gesamten Prozesses muss die Flüssigkeit innerhalb des Spalts zwischen der letzten optischen Linse und dem Wafer bleiben. Während sich der Wafer unter der Flüssigkeit bewegt, beginnen viskose Kräfte, die Flüssigkeit in Scanrichtung zu ziehen und auf den Meniskus einzuwirken. Ab einer bestimmten Geschwindigkeit wird die Stabilität des zurückgehenden Meniskus gestört, die Flüssigkeit wird aus ihrem Flüssigkeitsvolumen herausgezogen und anschließend in Tröpfchen zerlegt. Diese Resttröpfchen können auf dem Wafer verbleiben und zahlreiche Bildfehler verursachen. In der Halbleiterindustrie beträgt die Scangeschwindigkeit bei der Massenfertigung derzeit 800 mm/s und wird in Zukunft noch höher sein. Daher muss sichergestellt werden, dass der Meniskus des untergetauchten Feldes innerhalb dieser Geschwindigkeitsanforderung nicht an Stabilität verliert.

2.2Grundlagenforschung zur Meniskusstabilität

Die kritische Geschwindigkeit bezieht sich auf die maximale Geschwindigkeit, die ohne Ablagerung von Restflüssigkeit erreicht werden kann, und ist ein sehr wichtiger Leistungsparameter in der Immersionslithographie. Durch die „Drag-Drop“-Experimente an 41 verschiedenen Fotolacken [80,87,88] zeigen die Ergebnisse, dass die kritische Geschwindigkeit mit der Zunahme des statischen Rezessionskontaktwinkels deutlich zunimmt, sowohl im Filmziehzustand als auch im Trägheitsüberlaufzustand .

2.3.Kontrollmethoden

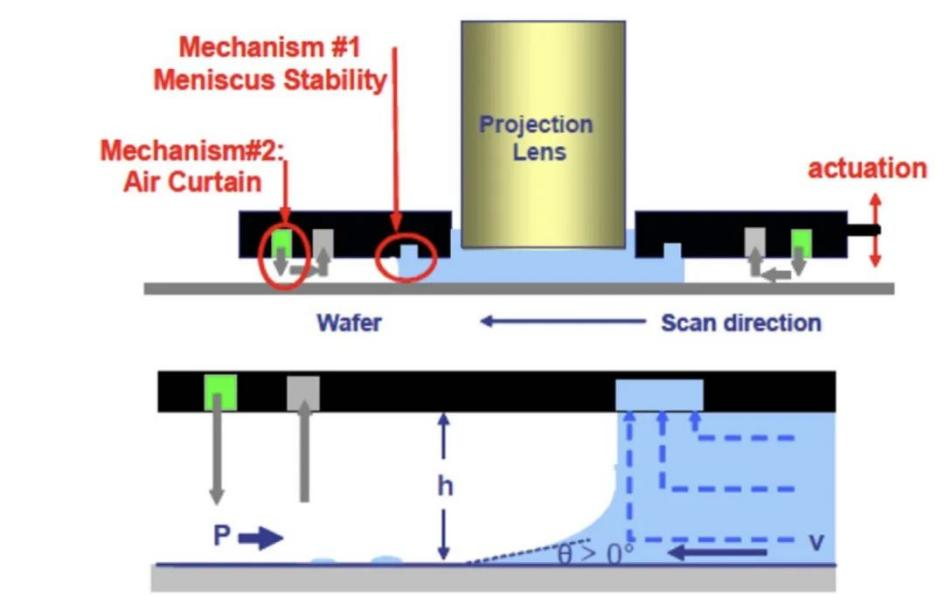

Es gibt drei Möglichkeiten, verbleibende Tröpfchen auf dem Wafer zu reduzieren. Um die Stabilität des Meniskus zu verbessern und die Bildung von Resttröpfchen während der Belichtung zu vermeiden, kann bei der Immersionslithographie ein hydrophoberer Fotolack verwendet werden. Um die Resttröpfchen, die gerade den Meniskus verlassen haben, zu entfernen, werden ein Luftvorhang und ein poröses Medium verwendet. Um die Strömungsgeschwindigkeit der Flüssigkeit in der Nähe des Rückgewinnungskanals zu steuern und die Rückgewinnungsfunktion zu erleichtern, kann eine Oberflächenmodifikation auf Basis heterogener Oberflächen mit Benetzbarkeitskontrast auf den eingetauchten Kopf angewendet werden.

2.3.1. Die Hydrophobie der modifizierten Kuppeloberfläche steuert die Geschwindigkeit des Wafer-Scannens und der Belichtung. Eine höhere Hydrophobie bedeutet einen höheren statischen Rückzugskontaktwinkel, wodurch sich die eingetauchte Flüssigkeit einfacher und schneller über den Wafer bewegen kann, ohne dass Resttröpfchen zurückbleiben. Eine höhere Hydrophobie ist daher der Schlüssel zur Maximierung des Durchsatzes und kann in Kombination mit geringeren Fehlerraten auch die Ausbeute steigern.

2.3.2.Zweite Methode zur Flüssigkeitseindämmung

Eine weitere Möglichkeit, die Stabilität des Meniskus zu kontrollieren, ist die spezielle Gestaltung des Tauchkopfes. Unter Berücksichtigung der unterschiedlichen Kontaktwinkel zwischen verschiedenen Resists und Oberflächen und der eingetauchten Flüssigkeit muss die Struktur des eingetauchten Kopfes in der Lage sein, einen großen Betriebsbereich bei hohen Scangeschwindigkeiten zu erreichen. ASML berichtet, dass der Einsatz des neuen Tauchkopfes die Gesamtfehlerzahl deutlich reduziert (mehr als das Dreifache), wenn die Scangeschwindigkeit 600 mm/s beträgt.

Die häufigste Optimierung für Tauchköpfe ist die Luftschleierstruktur. Dieses Design erzeugt einen Hochdruck-Luftvorhang um den eingetauchten Bereich und hält die Flüssigkeit im Spalt unter dem letzten optischen Element.

2.3.3.Oberflächenmodifikation des eingetauchten Kopfes

Die oben genannten Oberflächenmodifikationen zur Meniskusstabilitätskontrolle werden alle auf Wafern angewendet und basieren auf homogenen Oberflächen, es können jedoch auch heterogene Oberflächen mit Benetzbarkeitskontrast verwendet werden, um die Flüssigkeit im Spalt unterzubringen. Da der eigentliche Lithographieprozess möglicherweise keine heterogene Modifikation der Resistoberfläche zulässt, kann diese Methode auf den eingetauchten Kopf angewendet werden.

Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramik-Vierkantbalken, Keramikspindel. Willkommen bei Kontakt und Verhandlung!