Präzisionskomponenten aus Siliziumkarbidkeramik für Lithographiemaschinen

In der IC-Industrie nehmen Geräte zur Herstellung integrierter Schaltkreise eine äußerst wichtige strategische Position ein. Zu den Schlüsseltechnologien und -geräten für die Herstellung integrierter Schaltkreise gehören hauptsächlich Lithografietechnologie und Lithografiegeräte, Filmwachstumstechnologie und -geräte, chemisch-mechanische Poliertechnologie und -geräte, Post-Packaging-Technologie und -Geräte mit hoher Dichte usw., alle beinhalten Bewegungssteuerungstechnologie und Antriebstechnik mit hohem Wirkungsgrad, hoher Präzision und hoher Stabilität. An die Genauigkeit von Strukturteilen und die Leistung von Strukturmaterialien werden sehr hohe Anforderungen gestellt.

1、Charakteristische Anforderungen an Präzisionskeramik-Strukturteile für Halbleiterausrüstung。

Die Schlüsselausrüstung für die Herstellung integrierter Schaltkreise erfordert, dass die Materialien der Teile die Eigenschaften hoher Reinheit, hoher Dichte, hoher Festigkeit, hohem Elastizitätsmodul, hoher Wärmeleitfähigkeit und niedrigem Wärmeausdehnungskoeffizienten aufweisen und dass die Strukturteile eine extrem hohe Maßhaltigkeit aufweisen Strukturelle Komplexität, um sicherzustellen, dass die Ausrüstung eine hochpräzise Bewegung und Steuerung ermöglicht.

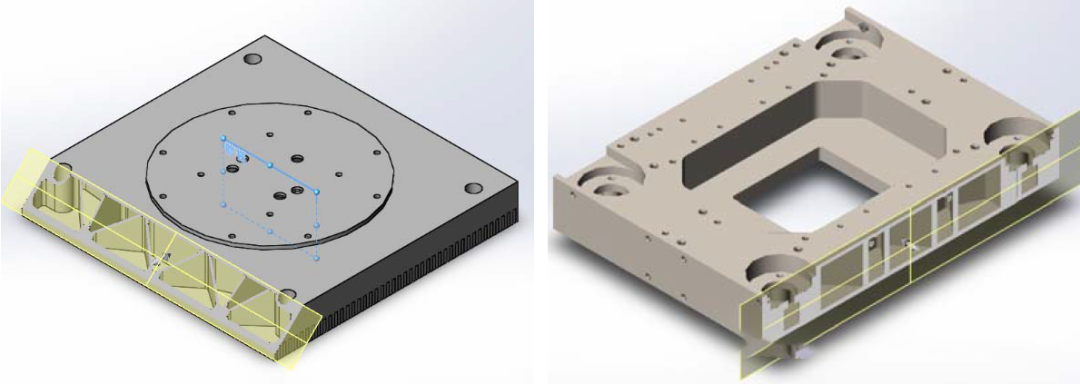

Am Beispiel des Werkstücktisches in der Lithografiemaschine besteht die Hauptfunktion des Werkstücktisches darin, den Siliziumwafer und die Maske zu tragen und den Belichtungsprozess abzuschließen, und seine Leistung wirkt sich direkt auf die Ausbeute und Auflösung aus. Es ist erforderlich, dass der Tisch eine schnelle und stabile Bewegung mit großem Hub und ultrapräziser Bewegung im Nanomaßstab mit sechs Freiheitsgraden erreichen kann. Beispielsweise muss für eine Lithographiemaschine mit einer Auflösung von 100 nm, einer Gravurgenauigkeit von 33 nm und einer Linienbreite von 10 nm die Positionierungsgenauigkeit des Werkstücktisches 10 nm erreichen. Die gleichzeitigen Schritt- und Scangeschwindigkeiten des Masken-Siliziumwafers erreichen 150 nm/s bzw. 120 nm/s, und die Maskenscangeschwindigkeit liegt nahe bei 500 nm/s, und der Werkstücktisch muss eine sehr hohe Bewegungsgenauigkeit aufweisen Stationarität.

Daher müssen die Präzisionsstrukturteile des Werkstücktisches die folgenden Anforderungen erfüllen: (1) Sehr leicht: Um die Bewegungsträgheit zu reduzieren, die Motorlast zu reduzieren, die Bewegungseffizienz, Positionierungsgenauigkeit und Stabilität zu verbessern, müssen die Strukturteile im Allgemeinen Verwenden Sie ein leichtes Strukturdesign, der Leichtbauanteil beträgt 60 % bis 80 %, bis zu 90 %; (2) Hohe Form- und Positionsgenauigkeit: Um eine hochpräzise Bewegung und Positionierung zu erreichen, müssen die Strukturteile eine extrem hohe Form- und Positionsgenauigkeit aufweisen, die Ebenheit, Parallelität und Rechtwinkligkeit müssen weniger als 1 μm betragen und die Die Form- und Positionsgenauigkeit muss weniger als 5 μm betragen. (3) Hohe Dimensionsstabilität: Um eine hochpräzise Bewegung und Positionierung zu erreichen, müssen die Strukturteile eine extrem hohe Dimensionsstabilität aufweisen, die nicht leicht zu Spannungen führt, und die Wärmeleitfähigkeit ist hoch, der Wärmeausdehnungskoeffizient ist hoch niedrig, und es ist nicht einfach, eine große Dimensionsverformung zu erzeugen; (4) Sauber und schadstofffrei: Strukturteile müssen einen sehr niedrigen Reibungskoeffizienten, einen geringen kinetischen Energieverlust während der Bewegung und keine Verschmutzung durch Schleifpartikel aufweisen.

2, Anwendung von Siliziumkarbidkeramik in Lithographiemaschinen

Siliziumkarbid ist ein ausgezeichnetes Strukturkeramikmaterial mit hoher Festigkeit, hoher Härte, hohem Elastizitätsmodul, hoher spezifischer Steifigkeit, hoher Wärmeleitfähigkeit, niedrigem Wärmeausdehnungskoeffizienten und ausgezeichneter chemischer Stabilität, das in der petrochemischen Industrie, im Maschinenbau und in der Nuklearindustrie weit verbreitet ist. Mikroelektronikindustrie und anderen Bereichen. Siliziumkarbid hat einen sehr hohen Elastizitätsmodul, eine Wärmeleitfähigkeit und einen moderaten Wärmeausdehnungskoeffizienten, ist hervorragend polierbar, kann zu hochwertigen Spiegeln verarbeitet werden und ist nicht leicht zu Verformungen und thermischen Spannungen zu führen. Durch das spezielle Strukturdesign zur Gewichtsreduzierung können die Strukturteile sehr leicht sein, was im Bereich der Herstellungsausrüstung für integrierte Schaltkreise weit verbreitet ist. Siliziumkarbidkeramik weist bei Raumtemperatur hervorragende mechanische Eigenschaften, eine hervorragende Hochtemperaturstabilität sowie eine gute spezifische Steifigkeit und optische Verarbeitungseigenschaften auf und eignet sich besonders für die Herstellung von Photolithographiemaschinen für integrierte Schaltungsgeräte für Präzisionskeramikstrukturteile, wie z. B. SiC-Keramikwerkstücktische für die Photolithographie Maschine, Führungsschiene, Spiegel, Keramikspannfutter, Arm, wassergekühlte Scheibe, Spannfutter usw.

3, Technische Schwierigkeiten von Siliziumkarbid-Strukturteilen für Halbleitergeräte

Die in der Kernausrüstung integrierter Schaltkreise verwendeten Präzisionskeramikbauteile weisen die Eigenschaften „groß, dick, leer, dünn, leicht und fein“ auf. Da Siliziumkarbid jedoch eine kovalente Bindungsverbindung mit einer starken Si-C-Bindung ist, weist es eine hohe Härte und erhebliche Sprödigkeit auf und lässt sich nur schwer präzise bearbeiten. Darüber hinaus macht es der hohe Schmelzpunkt von Siliziumkarbid schwierig, eine dichte Sinterung nahezu endgrößenmäßig zu erreichen. Bei der Herstellung von Siliziumkarbid-Strukturteilen gibt es viele technische Schwierigkeiten und Herausforderungen:

(1) Wie lässt sich die hohle geschlossenzellige Struktur realisieren, um das Ziel eines hohen Leichtbaus zu erreichen? Bei Metallstrukturteilen mit hohler geschlossener Zellstruktur werden üblicherweise Hartlöt- und Diffusionsschweißverfahren eingesetzt; Bei komplexen und unausgereiften Metallstrukturteilen ist es jedoch einfach, eine offensichtliche Verbindungsschnittstelle zu bilden, was zu großen Unterschieden in der Zusammensetzung und Leistung zwischen der Verbindungsschicht und der Matrix führt.

(2) So erreichen Sie die hohe Form- und Positionsgenauigkeit von Strukturteilen aus Siliziumkarbid, um das Ziel einer hochpräzisen Bewegung und Positionierung zu erreichen. Die Härte von Siliziumkarbid ist nach Diamant die zweitgrößte, was zu einer geringen Verarbeitungseffizienz und hohen Verarbeitungskosten von Siliziumkarbid-Strukturteilen führt. Daher stellt die Realisierung einer hohen Form- und Positionsgenauigkeit von Siliziumkarbid-Strukturteilen ebenfalls eine technische Schwierigkeit dar, insbesondere bei der Herstellung Bei Proben mit großen, ultradünnen, komplexen Struktureigenschaften und Proben mit hohler, geschlossener Zellstruktur ist das Problem besonders ausgeprägt.

(3) Wie kann die Eigenspannung von Siliziumkarbidprodukten beim Formen, Trocknen, Sintern und der anschließenden Präzisionsverarbeitung reduziert oder vermieden und die Produktqualität und -ausbeute verbessert werden? Siliziumkarbid-Körper im Trocknungs- und Sinterprozess, aufgrund der Eliminierung von Wasser und des Verlusts organischer Stoffe, leicht zu ungleichmäßiger Schrumpfung, was zu Rissen und Verformungen im Körper und der Einführung von Eigenspannungen im Körper führt Durch den Präzisionsverarbeitungsprozess nach dem Sintern kann es zu Rissen im Inneren des Produkts kommen, die zu Rissen führen und die Produktausbeute verringern. Die Herstellung großformatiger, komplex geformter Hohlstrukturen aus präzisen Siliziumkarbid-Strukturteilen ist schwierig. Derzeit wird der Siliziumkarbid-Keramikmarkt für Anlagen zur Herstellung integrierter Schaltkreise hauptsächlich von ausländischen Unternehmen besetzt: Japan – Kyocera, USA – CoorsTek, Singapur – Fountyl. Die Forschung zur Vorbereitungstechnologie und Anwendungsförderung von Präzisions-Siliziumkarbid-Strukturteilen für integrierte Schaltkreise hat in China erst spät begonnen, und es besteht immer noch eine Lücke zwischen China und den international führenden Unternehmen.