Halbleiterprozess und -ausrüstung: Ätzprozess und -ausrüstung

Nachdem der Schaltplan auf dem Wafer lithographiert wurde, wird ein Ätzprozess verwendet, um den überschüssigen Oxidfilm zu entfernen, sodass der Halbleiterschaltplan zurückbleibt. Ätzen, in der Regel unter Verwendung chemischer Lösungen, Gase (oder/und) Plasma, um ausgewähltes überschüssiges Material zu entfernen.T Der Vorteil des Ätzens besteht darin, dass die Kosten für die Probenherstellung niedrig sind und fast alle üblicherweise verwendeten industriellen Metallmaterialien geätzt werden können. Der Härte von Metall sind keine Grenzen gesetzt. Schnell, einfach und effizient im Design.

Abhängig von der verwendeten Substanz gibt es zwei Hauptmethoden zum Ätzen: die Verwendung einer bestimmten chemischen Lösung, um eine chemische Reaktion zur Entfernung des Nassätzens des Oxidfilms einzuleiten, und das Trockenätzen, bei dem Gas (oder/und) Plasma verwendet wird. Die Trockenätztechnologie ist unterteilt in reaktives Ionenätzen (RIE), Sputterätzen und Gasphasenätzen. Nachfolgend beschreiben wir den Prozess und die Ausrüstung jeder Ätzmethode im Detail:

I, Nassätzverfahren

Verwendung chemischer Lösungen zum Entfernen des Nassätzens von Oxidfilmen, was die Vorteile niedriger Kosten, schneller Ätzgeschwindigkeit und hoher Produktivität bietet. Allerdings ist das Nassätzen insofern isotrop, als seine Geschwindigkeit in alle Richtungen gleich ist. Dies führt dazu, dass die Maske (oder der empfindliche Film) nicht perfekt auf den geätzten Oxidfilm ausgerichtet ist, sodass es schwierig ist, sehr feine Schaltpläne zu handhaben.

Der Vorteil des Nassätzens besteht darin, dass es kostengünstig ist und in großen Mengen hergestellt werden kann. und kann viele Waferstücke gleichzeitig ätzen. Daher spielt das Nassätzen immer noch eine wichtige Rolle bei der Reinigung großer MES-Geräte und unkritischer Schichten. Insbesondere ist es effektiver und wirtschaftlicher als Trockenätzen zspeziell beim Ätzen von Oxidentfernungsrückständen und beim Abziehen der Haut.

·Die Hauptobjekte des Nassätzens sind Siliziumoxid, Siliziumnitrid, monokristallines Silizium und polykristallines Silizium. Als chemischer Hauptträger beim Nassätzen von Siliziumoxid wird üblicherweise Flusssäure (HF) verwendet. Um die Selektivität zu verbessern, wird bei dem Verfahren verdünnte Flusssäure, gepuffert mit Ammoniumfluorid, verwendet. Um den pH-Wert stabil zu halten, kann eine kleine Menge starker Säuren oder anderer Elemente zugesetzt werden. Dotiertes Siliziumoxid korrodiert leichter als reines Siliziumoxid. Die nasschemische Entschichtung wird hauptsächlich zum Entfernen des Fotolacks und der Hartmaske (Siliziumnitrid) eingesetzt. Hitzestabile alkalische Phosphatase (H3PO4) ist die wichtigste chemische Flüssigkeit, die beim nasschemischen Strippen zur Entfernung von Siliziumnitrid verwendet wird, und weist ein besseres Selektionsverhältnis für Siliziumoxid auf.

II,Nassätzgeräte

Nassprozessausrüstung kann in drei Kategorien unterteilt werden:

1,Wafer-Reinigungsgeräte, die Reinigungszielobjekte umfassen Partikel, organische Stoffe, natürliche Oxidschichten, Metallverunreinigungen oder Schadstoffe;

2,Wafer-Bürstausrüstung, deren Hauptzweck darin besteht, die Wafer-Oberflächenpartikel zu entfernen;

3, Wafer-Ätzausrüstung, die hauptsächlich zum Entfernen dünner Filme verwendet wird. Je nach den unterschiedlichen Einsatzmöglichkeiten des Prozesses können die Anlagen zum Ätzen einzelner Wafer in zwei Typen unterteilt werden:

A) Lichtätzgeräte, die hauptsächlich zur Entfernung von Oberflächenfilmschäden verwendet werden, die durch die Implantation hochenergetischer Ionen verursacht werden;

B) Gerät zum Entfernen der Opferschicht, das hauptsächlich zum Entfernen der Barriereschicht nach dem Ausdünnen des Wafers oder dem chemisch-mechanischen Polieren verwendet wird.

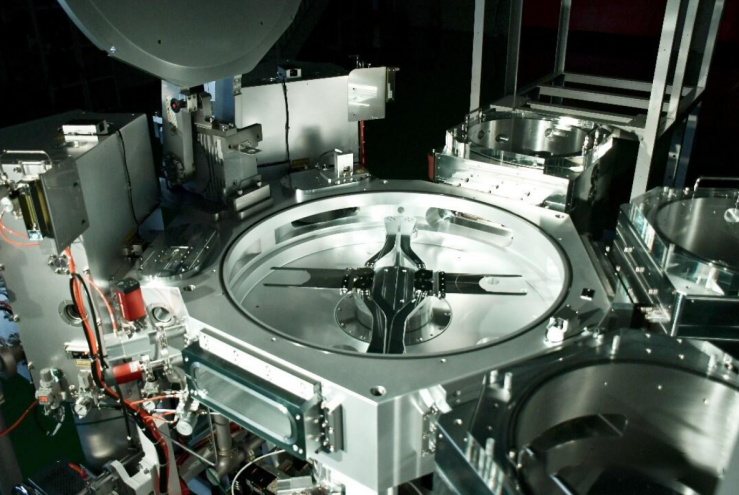

Von der Gesamtstruktur der Maschine her ist die Grundarchitektur aller Arten von Wafer-Nassprozessgeräten ähnlich und besteht im Allgemeinen aus dem Hauptrahmen, dem Wafer-Übertragungssystem, dem Hohlraummodul, dem Übertragungsmodul für die chemische Flüssigkeitszufuhr, dem Softwaresystem und dem elektrischen Steuermodul (6 Teile). .

III,Trockenätzung

Trockenätzen kann aufgrund seiner guten Richtwirkung, seines Gasverhältnisses und seiner HF-Stromversorgung auch eine präzisere Steuerung erreichen. Im Mainstream-Chip-Prozess werden mehr als 90 % der Chip-Ätzverfahren trocken durchgeführt.

Trockenätzen kann in drei verschiedene Typen unterteilt werden: chemisches Ätzen, physikalisches Sputtern und Ionenätzen.

1, chemisches Ätzen: Chemisches Ätzen ist ein Prozess, bei dem chemische Reaktionen genutzt werden, um die Oberfläche eines Materials zu entfernen. Es werden Ätzgase (hauptsächlich Fluorwasserstoff) verwendet. Auch dieses Verfahren ist wie das Nassätzen isotrop und daher auch für die Feinätzung ungeeignet.

2, Pphysikalisches Sputtern etching

Beim physikalischen Ätzen wird eine Glimmentladung verwendet, um ein Gas, beispielsweise Ar-Gas, in positiv geladene Ionen zu ionisieren und dann eine Vorspannung anzulegen, um die Ionen zu beschleunigen, auf die Oberfläche des geätzten Objekts zu spritzen, und das geätzte Atom wird getroffen und zerstäubt Der Prozess ist eine vollständig physikalische Energieübertragung.

Physikalisches Sputtern hat eine sehr gute Richtwirkung und kann ein nahezu vertikales Ätzprofil erzielen. Da die Ionen jedoch vollständig und gleichmäßig auf den Chip gesputtert werden, werden der Fotolack und das geätzte Material gleichzeitig geätzt, was zu einem schlechten Ätzselektionsverhältnis führt. Gleichzeitig handelt es sich bei den meisten herausgeschlagenen Substanzen um nichtflüchtige Substanzen, die sich leicht auf der Oberfläche und den Seitenwänden des geätzten Films ablagern. Daher werden im Herstellungsprozess von VLSI selten vollständig physikalische Trockenätzverfahren eingesetzt.

3,RIE:Reaktives Ionenätzen

RIE kombiniert die ersten beiden Methoden, d. h. die Verwendung von Plasma zum ionisierenden physikalischen Ätzen und die Verwendung der nach der Plasmaaktivierung erzeugten freien Radikale zum chemischen Ätzen. Zusätzlich zum schnelleren Ätzen als die beiden vorherigen Methoden kann RIE die Eigenschaften der ionischen Anisotropie nutzen, um eine hochpräzise Musterätzung zu erreichen.

4, Trockenätzausrüstung

Je nach zu ätzendem Material wird das Ätzen hauptsächlich in Siliziumätzen, mittleres Ätzen und Metallätzen unterteilt.

Es gibt eine große Lücke zwischen den Ätzmaschinen, die für unterschiedliche Ätzmaterialien verwendet werden. Zu den Plasmaerzeugungsmethoden von Trockenätzgeräten gehören CCP (kapazitive Kopplung) und ICP (induktive Kopplung). Aufgrund der unterschiedlichen technischen Eigenschaften verschiedener Wege werden sie auch in den nachgelagerten Anwendungsfeldern unterschieden. Die CCP-Technologie verfügt über eine hohe Energie, aber eine schlechte Einstellbarkeit, was zum Ätzen harter dielektrischer Materialien (einschließlich Metalle) geeignet ist. ICP mit niedriger Energie, aber guter Steuerbarkeit, geeignet zum Ätzen von monokristallinem Silizium, Polysilizium mit geringer Härte oder dünnen Materialien.

Es gibt relativ wenige Teilnehmer an der globalen Ätzmaschinenausrüstung, und die Branche als Ganzes befindet sich in einem Oligopolmuster. Zu den Hauptakteuren zählen Lam Research (Pan-Forest Semiconductor), AMAT (Applied Materials) in den Vereinigten Staaten und TEL (Tokyo Electronics) in Japan. Auf diese drei Unternehmen entfallen 94 % des weltweiten Marktanteils bei Halbleiterätzern, während die anderen Akteure zusammen nur 6 % ausmachen. Davon entfallen ganze 55 % auf Lam Research, das damit der absolute Spitzenreiter der Branche ist. Auf Tokyo Electronics und Applied Materials entfielen jeweils 20 % und 19 %.

Aus Sicht des heimischen Ätzmaschinenmarktes nimmt Lam Research weiterhin eine stabile Spitzenposition ein. und wir können auch sehen, dass einige heimische Ätzmaschinen wachsen und wachsen. Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramik-Vierkantbalken, Keramikspindel. Willkommen bei Kontakt und Verhandlung!