Halbleiterprozessausrüstung: Waferherstellung

Der Vorbereitungsprozess von Wafern: Die Umwandlung von Sand in Siliziumwafer, auf denen Linien eingraviert werden können, ist ein komplexer und langwieriger Prozess. Diese Nachricht konzentriert sich auf die folgenden Prozesse: Siliziumreinigung, Kristallziehen, Schneiden, Polieren, bis hin zur Herstellung verwendbarer Siliziumwafer und einige Details des Hauptprozesses. Die Hauptinhalte sind Prozesseinführung, Prozessziele und Anlagenbau.

Schauen Sie sich zunächst einige grundlegende Waferinformationen und den Prozessablauf an.

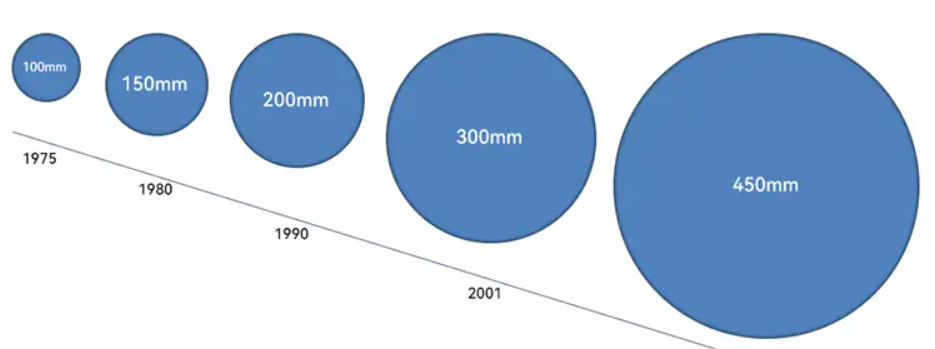

Die wichtigsten Wafergrößen sind 4-Zoll- und 6-Zoll-Siliziumwafer, und die aktuelle Anwendung von 8-Zoll- und 12-Zoll-Siliziumwafern nimmt zu. Diese Durchmesser betragen 100 mm, 150 mm, 200 mm, 300 mm. Durch die Vergrößerung des Durchmessers des Siliziumwafers sinken die Herstellungskosten eines einzelnen Chips.

Unter Wafer-Vorbereitungsgeräten versteht man das reine Polysiliziummaterial in ein Silizium-Einkristallstabmaterial mit einem bestimmten Durchmesser und einer bestimmten Länge und dann das Silizium-Einkristallstabmaterial durch eine Reihe mechanischer Bearbeitung, chemischer Behandlung und anderer Prozesse in einen Siliziumwafer oder epitaktisches Silizium Wafer, der bestimmte Anforderungen an die geometrische Genauigkeit und Oberflächenqualität erfüllt, um das erforderliche Siliziumsubstrat für Geräte zur Chipherstellung bereitzustellen.

Der typische Prozess zur Herstellung von Siliziumwafern mit einem Durchmesser von weniger als 200 mm ist wie folgt:

Einkristallwachstum → Abschneiden → Walzen des Außendurchmessers → Schneiden → Anfasen → Schleifen → Ätzen → Absorption von Verunreinigungen → Polieren → Reinigen → Epitaxie → Verpacken;

1,Eigenschaften von Siliziummaterialien

Silizium ist ein Halbleitermaterial, da es über vier Valenzelektronen verfügt und zusammen mit anderen Elementen in der IVA-Gruppe des Periodensystems liegt. Aufgrund der Anzahl der Valenzelektronen liegt Silizium genau in der Mitte zwischen einem guten Leiter (1 Valenzelektron) und einem Isolator (8 Valenzelektronen).

2,Reinigung von Silizium

Reines Silizium kommt in der Natur nicht vor und muss raffiniert und gereinigt werden, um reines Silizium zu erhalten, das für die Herstellung benötigt wird. Es kommt normalerweise in Kieselsäure (Siliziumoxid oder SiO2) und anderen Silikaten vor. Silizium muss gereinigt werden, bevor es zur Herstellung von Chips verwendet werden kann.

3,CKristallziehen

Der Prozess zur Herstellung von monokristallinem Silizium aus polykristallinem Silizium wird hauptsächlich in CZ und FZ unterteilt. Derzeit werden die meisten Halbleiterwafer nach dem Czochralase-Verfahren hergestellt. Die Czochralski-Methode (Czochralski) für Metalleinkristalle wurde 1916 von Cekolowski erfunden. Die Clock-Pull-Methode für monokristallines Silizium umfasst Schmelzen, Schweißen, Halsziehen, Schulterplatzieren, Schulterdrehen, Wachstum mit gleichem Durchmesser und Endbearbeitungsschritte.

4,Glühen von Siliziumwafern

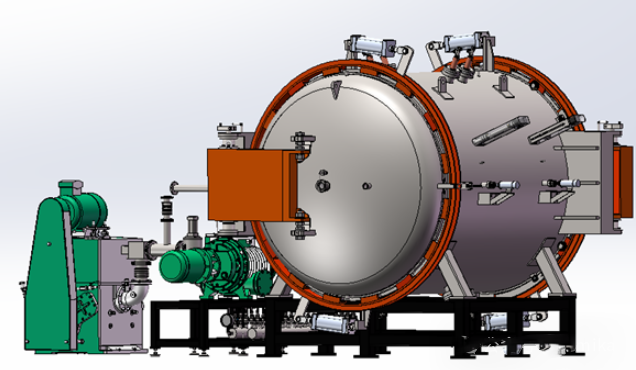

Auswirkung des Glühofens: Es bezieht sich auf die Prozessausrüstung, bei der in der Wasserstoff- oder Argonumgebung die Temperatur im Ofen auf 1000 bis 1200 ° C ansteigt und der Sauerstoff in der Nähe der Oberfläche des polierten Siliziumwafers durch Wärme von der Oberfläche flüchtig wird Konservierung und Kühlung, so dass der Sauerstoffniederschlag geschichtet wird, die Mikrodefekte auf der Oberfläche des Siliziumwafers aufgelöst werden, die Menge an Verunreinigungen in der Nähe der Oberfläche des Siliziumwafers verringert wird, die Defekte reduziert werden und der Bereich relativ sauber ist bildet sich auf der Oberfläche des Siliziumwafers.

Aufgrund der hohen Temperatur des Ofenrohrs des Glühofens wird dieser auch Hochtemperaturofen genannt. Der Siliziumwafer-Ausheilprozess wird in der Industrie auch als Verunreinigungsabsorption bezeichnet.

Der Glühofen für Siliziumwafer ist unterteilt in:

· - horizontaler Glühofen;

· - Vertikaler Glühofen;

· - Schnellglühofen.

5,Siliziumbarrenscheibe

Die Kopf- und Endstücke des Barrens werden abgeschnitten und die Abmessungen werden geprüft (um die Prozessparameter für die Weiterverarbeitung zu bestimmen). Die derzeit am häufigsten verwendete Methode ist das Mehrdrahtschneiden, das eine höhere Effizienz und eine bessere Schnittqualität bietet

Das Mehrdrahtschneiden ist eine neue Schneidmethode, bei der das Schleifmittel durch die Hochgeschwindigkeits-Hin- und Herbewegung des Metalldrahts zum Schleifen in den Halbleiterverarbeitungsbereich gebracht wird und die harten und spröden Materialien wie Halbleiter in Hunderte von Blättern geschnitten werden die selbe Zeit. Die CNC-Mehrdrahtschneidemaschine hat nach und nach das traditionelle Innenkreisschneiden ersetzt und ist zum Hauptverfahren für die Verarbeitung von Siliziumwafern geworden.

6,Runde Kanten und Schleiffläche

Wenn ein Barren in einen Wafer geschnitten wird, entsteht eine scharfe Kante mit Kanten, Graten, Absplitterungen, kleinen Rissen oder anderen Defekten. Die Kantenform und der Außendurchmesser des Wafers müssen angepasst werden, um den Einfluss von Kantenrissen auf die Waferfestigkeit, Schäden an der Oberfläche des Wafers und das Eindringen von Schmutzpartikeln in die Nachbearbeitung zu vermeiden. Durch den Schleifprozess werden beim Schneiden Sägespuren und Brüche auf der Waferoberfläche entfernt, sodass die Waferoberfläche das gewünschte Finish erhält.

7,Radierung

Mit einer chemischen Lösung wird die durch den Verarbeitungsdruck beschädigte Schicht auf der Waferoberfläche weggeätzt.

8,Polieren

Waferpolieren mit ultrafeiner Aufschlämmung (Partikeldurchmesser 10–100 nm, bestehend aus Al2O3, SiO2 oder CeO2), kombiniert mit Druck, Erosion sowie mechanischen und chemischen Methoden, um die Waferoberfläche zwischen den beiden rotierenden Dichtungen zu polieren, um eine hervorragende Oberflächenebenheit zu erzielen .

Der Polierprozess (im Folgenden Polierverfahren genannt) kann im Prinzip entsprechend der Wirkung zwischen der Polierflüssigkeit und der Oberfläche des Siliziumwafers in die folgenden drei Kategorien eingeteilt werden.

1.Mechanisches Polieren

Derzeit wird das mechanische Polierverfahren in der Industrie in der Regel nicht mehr eingesetzt.

2.Chemisches Polieren

In der industriellen Produktion wird chemisches Polieren meist nur als Vorbehandlung vor dem Polieren und nicht als reiner Poliervorgang eingesetzt.

3.Chemisch-mechanisches Polierverfahren(CMP)

Das chemisch-mechanische Polierverfahren nutzt den doppelten Effekt der Polierflüssigkeit auf der Oberfläche des mechanischen Schleifens von Siliziumwafern und der chemischen Korrosion und bietet die Vorteile sowohl des mechanischen Polierens als auch des chemischen Polierens. CMP ist eine der von der Industrie entwickelten Technologien zur Herstellung von Wafern mit großem Durchmesser und die am häufigsten verwendete Poliermethode in der modernen Halbleiterfertigungsindustrie.

9,Reinigung

Reinigen Sie Wafer gründlich mit hochreinen Chemikalien, um Verunreinigungen aus dem Prozess zu entfernen

10,Inspektion

Stellen Sie durch optische Inspektion sicher, dass Wafergröße, Form, Oberflächenbeschaffenheit, Ebenheit und andere technische Indikatoren den Spezifikationen entsprechen.

Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramik-Vierkantbalken, Keramikspindel. Willkommen bei Kontakt und Verhandlung!