Siliziumkarbidkeramik: zunehmend unverzichtbare Präzisionskomponentenmaterialien in Halbleiterfertigungsprozessen

Als Strukturkeramikmaterial mit hervorragender Leistung weist Siliziumkarbid (SiC) die Eigenschaften hoher Dichte, hoher Wärmeleitfähigkeit, hoher Biegefestigkeit, hohem Elastizitätsmodul, starker Korrosionsbeständigkeit, hoher Temperaturbeständigkeit usw. auf. Es ist nicht einfach, Biegung zu erzeugen Spannungsverformung und thermische Belastung und kann sich an die starke Korrosion und die Reaktionsumgebung mit extrem hohen Temperaturen bei der Waferepitaxie, dem Ätzen und anderen Herstellungsverbindungen anpassen. Daher wird es häufig in Halbleiterherstellungsprozessen wie Schleifen und Polieren, Epitaxie-/Oxidations-/Diffusionswärmebehandlung, Lithographie, Abscheidung, Ätzen und Ionenimplantation eingesetzt.

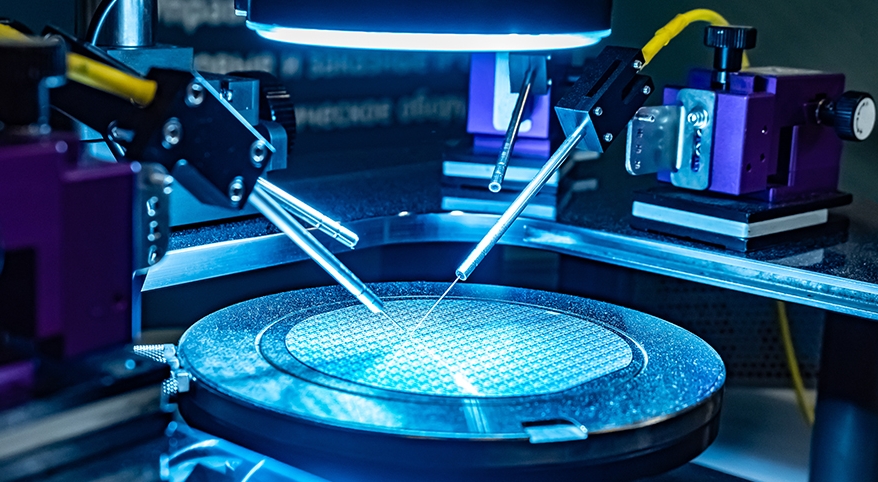

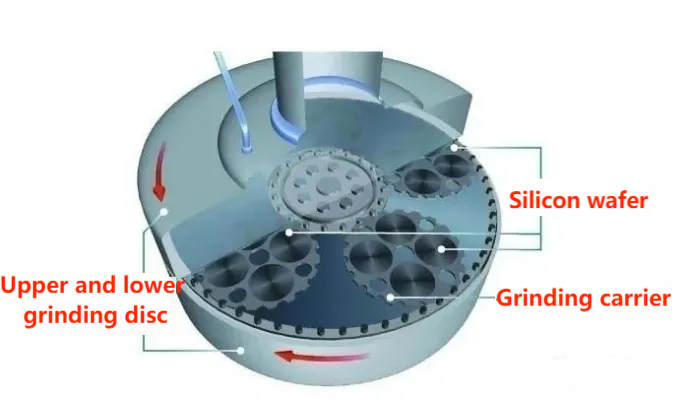

Schleifvorgang

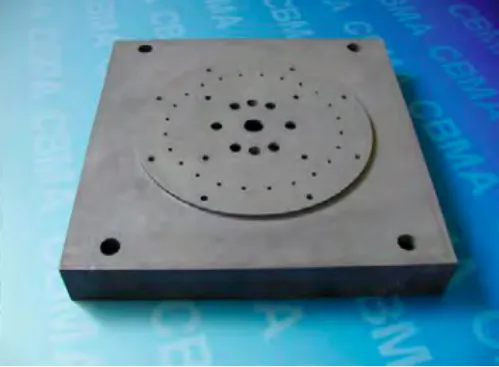

Wenn der Barren in einen Wafer geschnitten wird, bildet er normalerweise eine scharfe Kante mit Kanten, Graten, Absplitterungen, kleinen Rissen oder anderen Defekten. Um den Einfluss von Kantenrissen auf die Festigkeit des Wafers, Schäden an der Oberfläche des Wafers und das Eindringen von Schmutzpartikeln in die Nachbearbeitung zu vermeiden, muss der Wafer durch einen Schleifprozess poliert, die Dicke des Wafers verringert und verbessert werden Parallelität der Waferoberfläche und Beseitigung von Oberflächenschäden, die durch den Drahtschneideprozess verursacht werden. Die derzeit am häufigsten verwendete Methode besteht darin, die Schleifscheibe zum doppelseitigen Schleifen zu verwenden und die Qualität der Schleifscheibe durch Verbesserung des Schleifprozesses (Schleifscheibenmaterial, Schleifdruck und Schleifgeschwindigkeit usw.) zu verbessern.

In der Vergangenheit wurde die Schleifscheibe meist aus Gusseisen- oder Kohlenstoffstahlmaterialien verwendet, die eine kurze Lebensdauer und einen großen Wärmeausdehnungskoeffizienten aufweisen. Bei der Bearbeitung von Siliziumwafern, insbesondere beim Hochgeschwindigkeitsschleifen oder -polieren, ist es aufgrund des Verschleißes und der thermischen Verformung der Schleifscheibe schwierig, die Ebenheit und Parallelität der Siliziumwafer sicherzustellen. Mit der Entwicklung verschleißfester Siliziumkarbid-Keramikmaterialien und der Entwicklung des Sinterprozesses werden Schleifscheiben aus Gusseisen und Kohlenstoffstahl nach und nach durch Siliziumkarbid-Schleifscheiben ersetzt, die eine hohe Härte, geringe Verschleißeigenschaften und im Wesentlichen die gleiche Wärmeausdehnung wie Siliziumwafer aufweisen Koeffizient, die Anwendung im Hochgeschwindigkeits-Schleif-Polierprozess hat herausragende Vorteile.

Wärmebehandlung und andere Prozesse

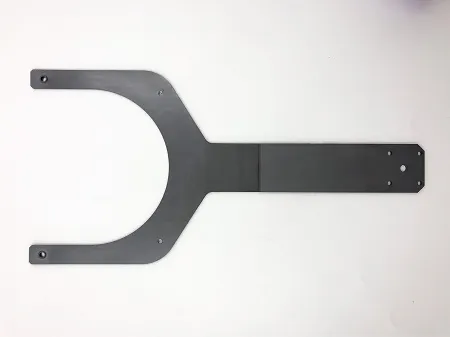

Die Waferherstellung kann nicht von Oxidations-, Diffusions-, Glüh-, Legierungs- und anderen Wärmebehandlungsprozessen getrennt werden, die hauptsächlich bei Siliziumkarbid-Keramikprodukten beteiligt sind, einschließlich Siliziumkarbid-Keramikarmen, die zum Transport von Wafern zwischen Prozessen und Teilen in der Reaktionskammer von Wärmebehandlungsgeräten verwendet werden.

· Keramikarm

Bei der Herstellung von Siliziumwafern ist eine Wärmebehandlung bei hohen Temperaturen erforderlich, und zum Bewegen, Transportieren und Positionieren von Halbleiterwafern wird häufig ein mechanischer Arm verwendet. Da Halbleiterwafer im Handhabungsprozess sauber und schnell sein müssen und die meisten Prozesse im Vakuum, bei hohen Temperaturen und in einer Umgebung mit korrosiven Gasen durchgeführt werden, müssen sie eine hohe mechanische Festigkeit, Korrosionsbeständigkeit, hohe Temperaturbeständigkeit, Verschleißfestigkeit usw. aufweisen Härte, Isolierung usw. Im Vergleich zu Aluminiumoxid kann der Siliziumkarbid-Keramikarm diese Anforderungen besser erfüllen, aber die Nachteile des hohen Preises und der schwierigen Verarbeitung schränken seine Anwendung bis zu einem gewissen Grad ein.

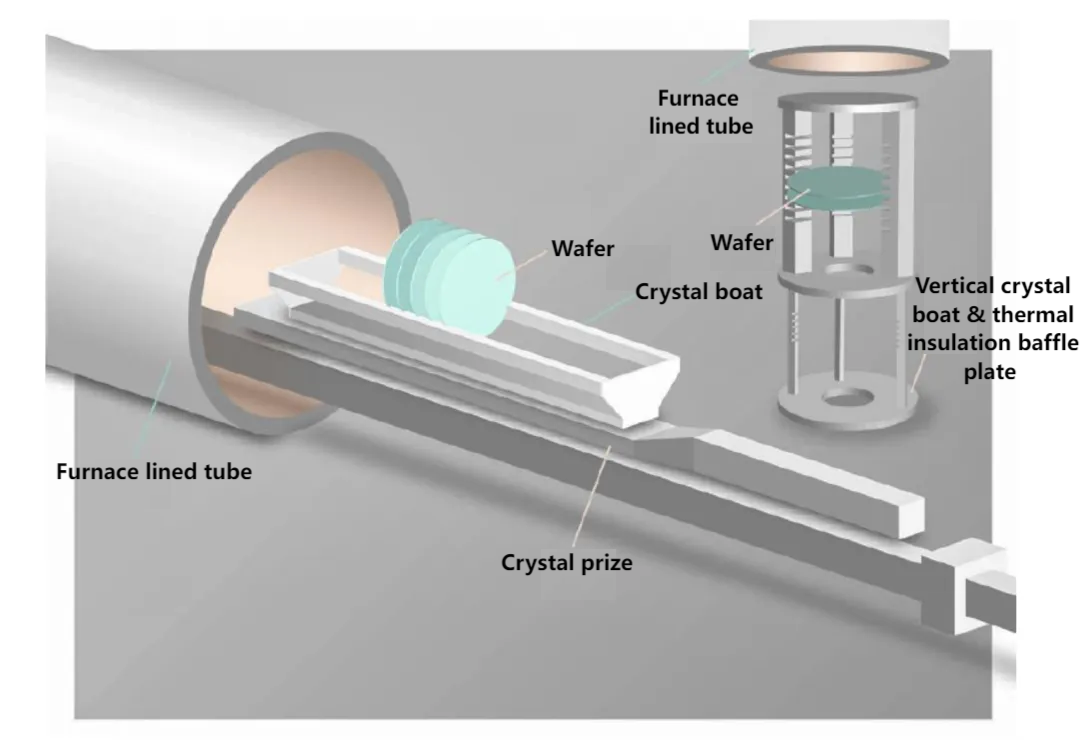

· Komponenten in der Reaktionskammer

Die im Wärmebehandlungsprozess verwendete Halbleiterausrüstung umfasst Oxidationsöfen (die in horizontale Öfen und vertikale Öfen unterteilt sind), Geräte für die schnelle Wärmebehandlung (RTP, RapidThermalProcessing) usw. Aufgrund der hohen Betriebstemperatur sind die Leistungsanforderungen der Komponenten in Die Reaktionskammer ist ebenfalls hoch. Hochreine gesinterte Siliziumkarbidteile zeichnen sich durch hohe Festigkeit, hohe Härte, hohen Elastizitätsmodul, hohe spezifische Steifigkeit, hohe Wärmeleitfähigkeit, niedrigen Wärmeausdehnungskoeffizienten usw. aus und sind unverzichtbare Teile in der Reaktionskammer der Wärmebehandlung integrierter Schaltkreise Ausrüstung. Es umfasst hauptsächlich vertikale Boote (VerticalBoat), Sockel (Pedestal), LinerTubes (LinerTubes), Innenrohre (InnerTubes) und wärmeisolierende BafflePlates.

Derzeit wird der größte Teil des Marktanteils des Marktes für hochreines gesintertes Siliziumkarbid für Halbleiterausrüstung hauptsächlich von ausländischen Unternehmen wie der japanischen Kyokera-Gruppe und dem US-amerikanischen Quastai dominiert. Durch langfristige technologische Akkumulation und Innovation haben sie nicht nur eine vollständige Produktpalette entwickelt, sondern auch die Verarbeitungstechnologie in Bezug auf Materialeigenschaften, Präzision und komplexe Struktur hat das branchenführende Niveau erreicht. Es kann spezielle Komponenten für Kerngeräte für integrierte Schaltkreise wie Fotolithografiemaschinen, Plasmaätzgeräte, Filmabscheidungsgeräte und Ionenimplantationsgeräte liefern. Im Gegensatz dazu hat China erst spät mit der Forschung, Entwicklung und Anwendung gesinterter Siliziumkarbidteile für Halbleiterausrüstung begonnen und sieht sich immer noch mit technischen Engpässen und Herausforderungen im Bereich der Herstellung gesinterter Siliziumkarbidteile mit hoher Präzision, großer Größe, geringem Gewicht und speziellen Strukturen konfrontiert (z. B. hohl, geschlossenzellig).

Leichter Gravurprozess

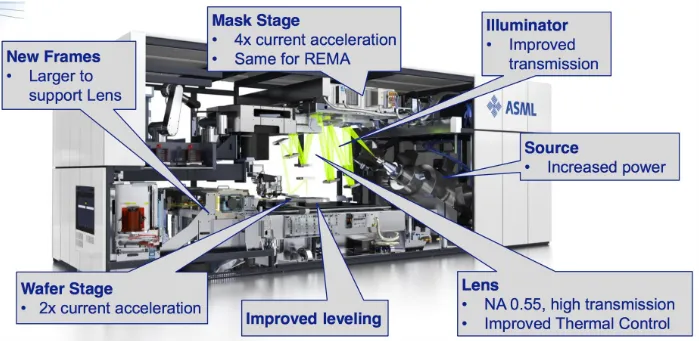

Bei der Fotolithographie wird hauptsächlich ein optisches System verwendet, um den von der Lichtquelle emittierten Lichtstrahl zu fokussieren und auf den Siliziumwafer zu projizieren, um die Freilegung des Schaltkreismusters zu erreichen und das anschließende Ätzen zu erleichtern, dessen Genauigkeit direkt die Leistung und Ausbeute des integrierten Schaltkreises bestimmt. Als eines der Spitzengeräte für die Chipherstellung enthält die Lithografiemaschine bis zu 100.000 Teile. Um die Leistung und Genauigkeit der Schaltung sicherzustellen, werden sowohl an die optischen Komponenten als auch an die Präzision der Komponenten im Lithografiesystem äußerst hohe Anforderungen gestellt . Die Anwendung von Siliziumkarbidkeramik umfasst hauptsächlich: Werkstücktisch, quadratischer Keramikspiegel und so weiter.

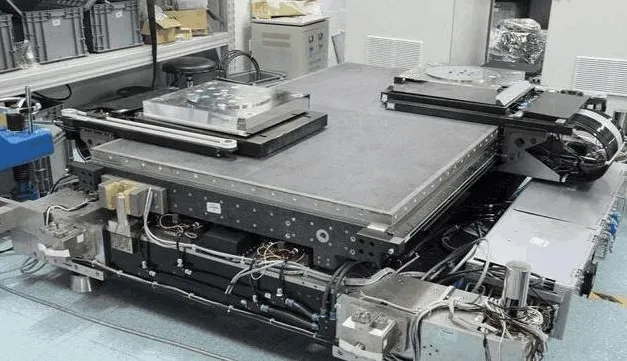

· Werkstücktisch

Der Lithografiemaschinentisch trägt hauptsächlich den Wafer und führt die Belichtungsbewegung durch. Bei diesem Prozess müssen der Siliziumwafer und der Werkstücktisch vor jeder Belichtung ausgerichtet werden. Anschließend werden die Lichtmaske und der Werkstücktisch ausgerichtet, um die Ausrichtung der Lichtmaske und des Siliziumwafers zu erreichen, sodass die Grafiken genau kopiert werden zu dem Bereich, der lithographiert werden muss, was erfordert, dass der Werkstücktisch eine schnelle, reibungslose und hochpräzise automatische Steuerung im Nanomaßstab und mit höchster Präzision erreicht. Um diesen Steuerungszweck zu erreichen, wird im Allgemeinen ein lithografischer Werkstücktisch mit geringem Gewicht und extrem hoher Dimensionsstabilität, einem niedrigen Wärmeausdehnungskoeffizienten und einer nicht leicht zu erzeugenden Verformung verwendet, um die Bewegungsträgheit zu verringern und die Motorlast zu verringern. und die Bewegungseffizienz, Positionierungsgenauigkeit und Stabilität verbessern.

· Quadratischer Keramikspiegel

Eine der Schlüsseltechnologien der Lithographiemaschine ist die synchrone Bewegungssteuerung des Werkstücktisches und des Maskentisches, deren Präzision sich direkt auf die Lithographiegenauigkeit und Ausbeute der Lithographiemaschine auswirkt. Das Messsystem sendet über das Interferometer zunächst den auf den quadratischen Spiegel an der Seite des Werkstücktisches einfallenden Messstrahl aus und reflektiert ihn anschließend zurück zum Empfänger des Interferometers. Die Positionsänderung des Werkstücktisches wird nach dem Doppler-Prinzip berechnet und in Echtzeit an das Bewegungssteuerungssystem zurückgeführt, um die synchrone Bewegung von Werkstücktisch und Maskentisch sicherzustellen. Siliziumkarbid-Keramik hat die Eigenschaften eines leichten Gewichts und kann die Anforderungen der Verwendung von quadratischen Keramikspiegeln erfüllen, aber die Herstellung solcher Siliziumkarbid-Keramikteile ist schwieriger. Die aktuellen internationalen Mainstream-Hersteller integrierter Schaltkreise verwenden hauptsächlich Glaskeramik, Cordierit usw andere Materialien. Mit dem Fortschritt der Technologie haben Experten des China General Institute of Building Materials Science and Research jedoch die Herstellung großer, komplex geformter, äußerst leichter, vollständig geschlossener quadratischer Siliziumkarbid-Keramikspiegel und anderer struktureller und funktioneller optischer Komponenten für realisiert Lithographiemaschinen.

· Leichte Maskenfolie

Die Lichtmaske wird auch als Lichtmaske bezeichnet. Die Hauptaufgabe besteht darin, Licht durch die Maske zu leiten und ein Muster auf dem lichtempfindlichen Material zu bilden. Wenn das EUV-Licht jedoch auf die Maske scheint, gibt sie Wärme ab und die Temperatur kann auf 600 bis 1.000 Grad Celsius ansteigen, was zu thermischen Schäden führen kann. Daher ist es in der Regel erforderlich, einen Siliziumkarbidfilm auf der Leuchte abzuscheiden. Derzeit haben viele ausländische Unternehmen, wie beispielsweise ASML, damit begonnen, Folien mit einer Lichtdurchlässigkeit von mehr als 90 % zu liefern, um die Reinigung und Inspektion der verwendeten Maske zu reduzieren und die Effizienz und Produktausbeute von EUV-Lithographiemaschinen zu verbessern.

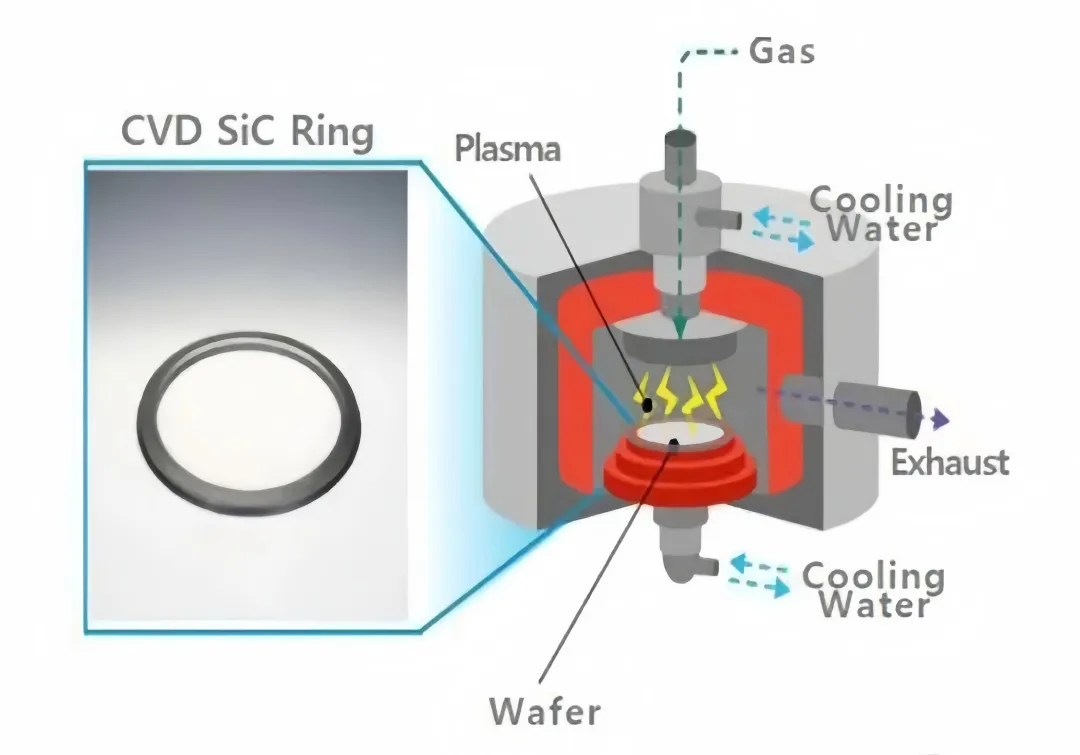

Plasmaätzen und -abscheidung

Der Ätzprozess in der Halbleiterfertigung verwendet Plasma, das durch flüssige oder gasförmige Ätzmittel (z. B. fluorierte Gase) ionisiert wird, um den Wafer zu bombardieren und unerwünschte Materialien selektiv zu entfernen, bis das gewünschte Schaltkreismuster auf der Waferoberfläche zurückbleibt. Die Dünnschichtabscheidung ähnelt dem umgekehrten Ätzprozess, bei dem die Abscheidungsmethode wiederholt Isoliermaterialien stapelt und jede Metallschicht bedeckt, um einen dünnen Film zu bilden. Da diese beiden Prozesse auch Plasmatechnologie und andere Technologien verwenden, die leicht zu Korrosion am Hohlraum und an den Komponenten führen können, müssen die Komponenten in der Ausrüstung gute Plasmabeständigkeitseigenschaften sowie eine geringe Reaktivität und geringe Leitfähigkeit gegenüber fluorhaltigen Ätzgasen aufweisen.

Herkömmliche Komponenten von Ätz- und Abscheidungsgeräten, wie z. B. Fokussierungsringe, bestehen aus Materialien wie Silizium oder Quarz. Mit der fortschreitenden Miniaturisierung integrierter Schaltkreise steigt jedoch die Nachfrage und Bedeutung der Herstellung integrierter Schaltkreise für den Ätzprozess, und es ist notwendig, hochenergetisches Plasma zu verwenden, um Siliziumwafer auf mikroskopischer Ebene präzise zu ätzen, was die Möglichkeit bietet, dies zu erreichen kleinere Leitungsbreiten und komplexere Anlagenstrukturen. Daher verfügt die chemische Gasphasenabscheidung (CVD) von Siliziumkarbid über hervorragende physikalische und chemische Eigenschaften. Und hohe Reinheit, hohe Gleichmäßigkeit usw. sind nach und nach zur ersten Wahl für Beschichtungsmaterialien für Ätz- und Abscheidungsgeräte geworden. Derzeit umfassen CVD-Siliziumkarbidteile in Ätzanlagen Fokussierungsringe, Gassprühköpfe, Paletten, Kantenringe usw. In der Abscheidungsausrüstung gibt es Kammerabdeckungen, Hohlraumauskleidungen, SiC-beschichtete Graphitbasis usw.

Aufgrund der geringen Reaktivität und Leitfähigkeit von CVD-Siliziumkarbid gegenüber Chlor- und Fluor-Ätzgasen ist es ein ideales Material für Fokussierungsringe und andere Komponenten von Plasmaätzgeräten. Zu den CVD-Siliziumkarbidteilen in der Ätzanlage gehören Fokussierring, Gassprühkopf, Palette, Kantenring usw. Am Beispiel des Fokusrings ist der Fokusring ein wichtiger Teil, der direkt an der Außenseite des Wafers angebracht ist mit dem Wafer, indem eine Spannung an den Ring angelegt wird, um das durch den Ring strömende Plasma zu fokussieren und dadurch das Plasma auf den Wafer zu fokussieren, um die Gleichmäßigkeit der Bearbeitung zu verbessern. Herkömmliche Fokussierringe bestehen aus Silizium oder Quarz. Mit der fortschreitenden Miniaturisierung integrierter Schaltkreise nehmen die Nachfrage und die Bedeutung der Herstellung integrierter Schaltkreise für den Ätzprozess zu, und die Leistung und Energie des Ätzplasmas nimmt weiter zu, insbesondere ist die in kapazitiv gekoppelten (CCP) Plasmaätzgeräten erforderliche Plasmaenergie höher . Daher wird die Verwendungsrate von Fokussierungsringen aus Siliziumkarbidmaterialien immer höher.

Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramik-Vierkantbalken, Keramikspindel. Willkommen bei Kontakt und Verhandlung!