Zehn Arten von Abscheidungstechnologien zu PVD & PVD und CVD & AMAT PVD-Produkteinführung

Die Filmabscheidung ist eine sehr wichtige Technologie im Halbleiterherstellungsprozess, bei der es sich um eine Reihe von Prozessen handelt, die die Adsorption von Atomen, die Diffusion adsorbierter Atome auf der Oberfläche und die Koaleszenz adsorbierter Atome an geeigneten Stellen umfassen, um nach und nach einen Film zu bilden und zu wachsen. Beim Bau einer neuen Wafer-Investition werden 80 % der Investitionen in die Fabrik für den Kauf von Ausrüstung verwendet. Darunter ist die Ausrüstung zur Dünnschichtabscheidung einer der Kernschritte der Waferherstellung und macht etwa 25 % des Anteils aus.

Dünnschichtabscheidungsverfahren werden hauptsächlich in physikalische Gasphasenabscheidung und chemische Gasphasenabscheidung unterteilt. Die Technologie der physikalischen Gasphasenabscheidung (PVD) bezieht sich auf die Verwendung physikalischer Methoden zur Verdampfung einer Materialquelle – einer festen oder flüssigen Oberfläche in gasförmige Atome, Moleküle oder teilweise Ionisierung in Ionen unter Vakuumbedingungen und durch einen Niederdruck-Gas- (oder Plasma-) Prozess . Eine Technik zum Aufbringen eines dünnen Films mit einer bestimmten Funktion auf der Oberfläche eines Substrats. Das Prinzip der physikalischen Gasphasenabscheidung lässt sich grob in Aufdampfen, Sputtern und Ionenplattieren unterteilen und umfasst konkret verschiedene Beschichtungstechnologien wie MBE. Gegenwärtig kann die physikalische Gasphasenabscheidungstechnologie nicht nur Metallfilme und Legierungsfilme abscheiden, sondern auch Verbindungen, Keramiken, Halbleiter, Polymerfilme usw. abscheiden.

Mit der Entwicklung der Technologie wird auch die PVD-Technologie ständig weiterentwickelt. Es gibt viele spezielle Technologien für bestimmte Anwendungen. In diesem speziellen Inventar kann jeder eine Vielzahl von PVD-Technologien vorstellen.

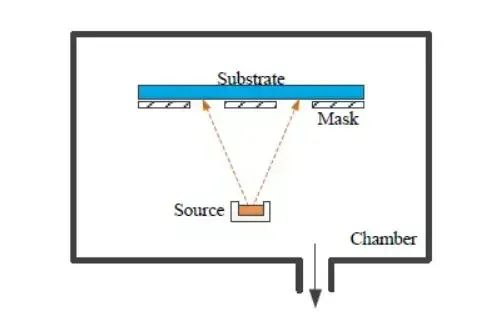

Vakuumverdampfungsbeschichtungstechnologie

Die Vakuumverdampfungsbeschichtung erfolgt unter Vakuumbedingungen. Das Verdampfungsmaterial wird durch den Verdampfer erhitzt, so dass es sublimiert. Der Verdampfungspartikelstrom wird direkt auf das Substrat gerichtet und auf dem Substrat abgeschieden, um einen festen Film zu bilden, oder das Verdampfungsbeschichtungsmaterial wird im Vakuum erhitzt Beschichtungsverfahren. Der physikalische Prozess besteht darin, mehrere Energiemethoden zur Umwandlung in Wärmeenergie zu verwenden, das Beschichtungsmaterial zu erhitzen, um zu verdampfen oder zu sublimieren und zu gasförmigen Partikeln (Atome, Moleküle oder Atomgruppen) mit einer bestimmten Energie (0,1 bis 0,3 eV) zu werden. Beim Verlassen der Galvanisierungsoberfläche werden gasförmige Partikel mit beträchtlicher Geschwindigkeit in einem geradlinigen Flug praktisch ohne Kollision zur Substratoberfläche transportiert. Die gasförmigen Partikel, die die Oberfläche der Matrix erreichen, kondensieren zur Keimbildung und wachsen zu Festphasenfilmen heran. Die Atome, aus denen ein Film besteht, werden neu angeordnet oder chemisch gebunden.

Elektronenstrahlverdampfungstechnik

Die Elektronenstrahlverdampfung ist eine Art der physikalischen Gasphasenabscheidung. Anders als bei der herkömmlichen Verdampfungsmethode kann bei der Elektronenstrahlverdampfung das Zielmaterial im Tiegel gezielt mit hochenergetischen Elektronen bombardiert, geschmolzen und dann durch die Zusammenarbeit mit einem elektromagnetischen Feld auf dem Substrat abgeschieden werden. Elektronenstrahlverdampfung wird üblicherweise zur Herstellung von Al-, CO-, Ni-, Fe-Legierungs- oder Oxidfilmen, SiO2-, ZrO2-Filmen sowie korrosionsbeständigen und hochtemperaturbeständigen Oxidfilmen verwendet.

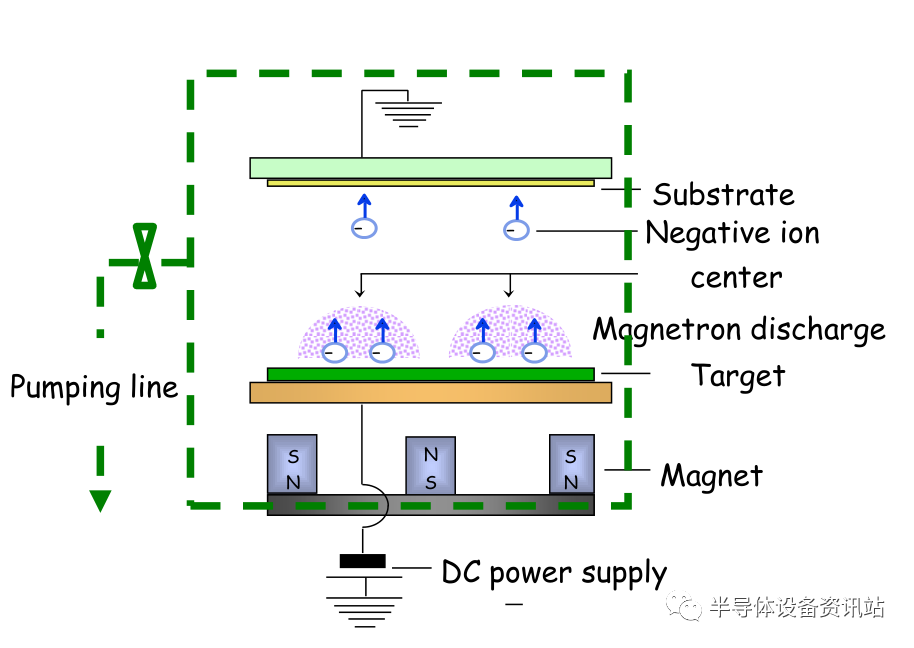

Sputterbeschichtungstechnologie

Bei der Sputterbeschichtungstechnologie wird die Oberfläche des Targets mit Ionen bombardiert. Das Phänomen, dass die Atome des Targets getroffen werden, wird Sputtern genannt. Die beim Sputtern erzeugten Atome lagern sich auf der Substratoberfläche ab und bilden einen Film, der als Sputterbeschichtung bezeichnet wird. Die Gasionisierung wird normalerweise durch eine Gasentladung erzeugt, und ihre positiven Ionen bombardieren das Kathodenziel mit hoher Geschwindigkeit unter der Wirkung eines elektrischen Feldes, schlagen die Atome oder Moleküle des Kathodenziels aus und fliegen zur Oberfläche des Substrats, um dort als Film abgeschieden zu werden .

HF-Sputtertechnologie

HF-Sputtern ist eine Art Sputterbeschichtungstechnologie. Die Wechselstromversorgung anstelle der Gleichstromversorgung stellt das Wechselstrom-Sputtersystem dar, da die Frequenz der üblicherweise verwendeten Wechselstromversorgung im HF-Segment liegt, beispielsweise 13,56 MHz, weshalb dies als HF-Sputtern bezeichnet wird.

Magnetron-Sputter-Technologie

Die Magnetron-Sputter-Technologie gehört zur PVD-Technologie (Physical Vapour Deposition) und ist eine der wichtigen Methoden zur Herstellung von Dünnschichtmaterialien. Es ist die Verwendung geladener Teilchen, die im elektrischen Feld beschleunigt werden und eine bestimmte kinetische Energie haben. Das Ion wird auf das gesputterte Material der Zielelektrode (Kathode) gerichtet und das Zielatom wird herausgesputtert, um es in eine bestimmte Richtung zu bewegen das Substrat und auf dem Substrat in einem Filmverfahren abgeschieden. Die Magnetron-Sputter-Ausrüstung macht die Schichtdicke und Gleichmäßigkeit kontrollierbar und der vorbereitete Film weist eine gute Dichte, starke Haftung und hohe Reinheit auf. Diese Technologie ist zu einem wichtigen Mittel zur Herstellung verschiedener Funktionsfilme geworden.

Ionenbeschichtungstechnologie

Die Ionenplattierung ist eine neue Beschichtungstechnologie, die auf der Grundlage der Vakuumverdampfungsplattierung und der Sputterbeschichtung entwickelt wurde. Im Bereich der Gasphasenabscheidung werden verschiedene Gasentladungsverfahren eingeführt. Der gesamte Aufdampfprozess wird im Plasma durchgeführt. Es umfasst Magnetron-Sputter-Ionenplattierung, reaktive Ionenplattierung, Hohlkathodenentladungsionenplattierung (Hohlkathodenverdampfungsverfahren), Multibogen-Ionenplattierung (Kathodenbogen-Ionenplattierung) und so weiter. Die Ionenplattierung verbessert die Teilchenenergie der Filmschicht erheblich und kann eine Filmschicht mit besserer Leistung erhalten, was den Anwendungsbereich von „Film“ erweitert. Es handelt sich um eine sich schnell entwickelnde und beliebte neue Technologie.

Mehrfachbogen-Ionenplattierung (MAIP)

Multi-Arc-Ionenplattieren ist eine Methode zur direkten Verdampfung von Metall auf dem festen Kathodentarget durch Lichtbogenentladung. Durch die Verdampfung wird das Ion der Kathodensubstanz vom hellen Punkt des Kathodenbogens freigesetzt und dann als Film auf der Oberfläche des Substrats abgeschieden.

Molekularstrahlepitaxie (MBE)

Die Molekularstrahlepitaxie (MBE) ist ein neu entwickeltes Verfahren zur Epitaxiefilmherstellung, eine neue Technologie zum Züchten hochwertiger Kristallfilme auf Kristallsubstraten. Unter Ultrahochvakuumbedingungen wird der Dampf, der durch den Ofen erzeugt wird, der mit verschiedenen erforderlichen Komponenten erhitzt wird, der Molekularstrahl oder Atomstrahl, der nach der Kollimation des kleinen Lochs entsteht, bei der entsprechenden Temperatur direkt in das Einkristallsubstrat injiziert und das Molekular Der Strahl wird gesteuert, um das Substrat abzutasten, so dass die Moleküle oder Atome Schicht für Schicht „lang“ auf dem Substrat angeordnet werden können, um einen Film zu bilden.

Gepulste Laserdeposition (PLD)

Pulsed Laser Deposition (PLD), auch bekannt als Pulsed Laser Ablation (PLA), ist eine Art Laserbeschuss eines Objekts, bei dem das beschossene Material dann auf einem anderen Substrat abgeschieden wird. Ein Mittel zur Gewinnung eines Niederschlags oder Films.

Laser-Molekularstrahlepitaxie (L-MBE)

Die Laser-Molekularstrahlepitaxie (L-MBE) ist eine neue Filmvorbereitungstechnologie, die in den letzten Jahren entwickelt wurde und eine organische Kombination aus Molekularstrahlepitaxie und gepulster Laserabscheidungstechnologie sowie Laserverdampfungsbeschichtungstechnologie unter der Bedingung der Molekularstrahlepitaxie darstellt.

Derzeit umfassen die wichtigsten PVD-Geräte im Chipherstellungsprozess hauptsächlich Hartmasken-PVD-Geräte, Kupferverbindungs-PVD (CuBS) und Aluminium-Liner-PVD (Al PAD), hauptsächlich unter Verwendung der Sputterbeschichtungstechnologie.

1, Konzept von PVD und CVD

PVD: Physical Vapour Deposition (PVD), auch als physikalische Gasphasenabscheidungstechnologie bekannt, ist eine Technologie zur Dünnschichtvorbereitung, bei der Materialien durch physikalische Methoden unter Vakuumbedingungen auf der Oberfläche von Objekten abgeschieden werden. Die Beschichtungstechnologie wird hauptsächlich in drei Arten unterteilt: Vakuum-Sputter-Beschichtung, Vakuum-Ionen-Beschichtung und Vakuum-Aufdampfbeschichtung. Kann die Beschichtungsanforderungen einschließlich Kunststoff, Glas, Metall, Film, Keramik und anderen Substraten erfüllen.

CVD: Chemical Vapour Evaporation (CVD), auch als chemische meteorologische Deposition bekannt, ist eine Methode, die sich auf die Gasreaktion bei hohen Temperaturen, die thermische Zersetzung von Metallhalogeniden, Organometrien, Kohlenwasserstoffen usw., die Wasserstoffreduktion oder die biochemische Reaktion von bezieht Seine Gasmischung unter hohen Temperaturen scheidet anorganische Materialien wie Metalle, Oxide, Karbide usw. aus. Es wird häufig in der hitzebeständigen Materialschicht, der Herstellung hochreiner Metalle und der Herstellung von Halbleiterfilmen eingesetzt.

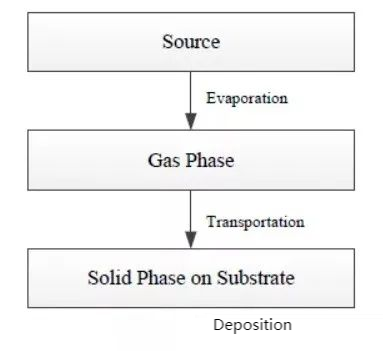

2、Physical Vapour Deposition (PVD)-Prozess

1) Vakuum-Sputtern-Beschichtung: Wenn hochenergetische Teilchen durch das elektrische Feld beschleunigt werden, treffen sie auf die feste Oberfläche und die Atome/Moleküle der festen Oberfläche tauschen kinetische Energie mit diesen hochenergetischen Teilchen aus, wodurch ein Phänomen namens Sputtern aus der Oberfläche herausgeschleudert wird . Entsprechend dem Unterschied in der Art der Injektion wird es in Kathoden- und Anodensputtern, drei- oder vierstufiges Sputtern, Hochfrequenzsputtern, vorgespanntes Sputtern, asymmetrisches AC-Sputtern, Adsorptionssputtern usw. unterteilt. Am häufigsten wird das Magnetronsputtern verwendet .

2) Vakuumverdampfungsbeschichtung: Hierbei handelt es sich um eine Methode zum Erhitzen und Verdampfen des festen Materials im Vakuum, um es auf der Substratoberfläche zu kondensieren und einen Film zu bilden.

3)Das Grundprinzip der Vakuum-Ionenplattierung besteht darin, dass unter Vakuumbedingungen eine Plasmaionisationstechnologie verwendet wird, um die Plattierungsatome teilweise in Ionen zu ionisieren und dabei viele hochenergetische neutrale Atome zu erzeugen, und dem plattierten Substrat eine negative Vorspannung hinzugefügt wird. Auf diese Weise werden unter der Wirkung einer tiefen negativen Vorspannung Ionen auf der Oberfläche des Substrats abgelagert, um einen dünnen Film zu bilden.

Der PVD-Abscheidungsprozess kann grob in drei Teile unterteilt werden: Verdampfung der Beschichtung, Migration der Beschichtung und Abscheidung der Beschichtung

3、CVD-Prozess (Chemical Vapour Evaporation).

Bei der chemischen Gasphasenverdampfung (CVD) handelt es sich um eine chemische meteorologische Abscheidung, die sich auf die Gasphasenreaktion bei hohen Temperaturen bezieht. Dieses Verfahren bezieht sich hauptsächlich auf die Gasphasenreaktion bei hoher Temperatur und wird häufig in hitzebeständigen Materialschichten, der Herstellung hochreiner Metalle und der Herstellung von Halbleiterfilmen eingesetzt.

CVD-reaktive Materialquellen können unterteilt werden in:

- Gasförmige Stoffquellen: Stoffe, die bei Raumtemperatur gasförmig sind (H2, N2, CH4, Ar usw.). Wenn die gasförmige Materialquelle verwendet wird, wird das Schichtvorrichtungssystem erheblich vereinfacht, da nur die Durchflussrate des Reaktionsgases durch den Durchflussmesser gesteuert werden muss und nicht die Temperatur.

- Flüssige Materialquellen: reaktive Substanzen, die bei Raumtemperatur flüssig sind, wie z. B. TiCl4, CH3CN, SiCl4 und BCl3. Die Menge der flüssigen Materialquelle, die in die Abscheidungskammer gelangt, wird durch Steuerung des Trägergases und der Heiztemperatur gesteuert, wenn der flüssige Materialfluss verwendet wird.

- Feststoffquellen: Stoffe, die bei Raumtemperatur fest sind, wie AlCl, NbCl5, TaCl5, ZrCl5 und HfCl4. Da diese Art von Material die erforderliche Dampfmenge bei einer höheren Temperatur sublimieren muss, müssen die Heiztemperatur und die Tragfähigkeit bei diesem Verfahren streng kontrolliert werden.

Einführung des AMAT PVD-Produkts

Der PVD-Abscheidungsprozess wird in der Halbleiterfertigung verwendet, um ultradünne, ultrareine Metall- und Übergangsmetallnitridfilme für eine Vielzahl von Logik- und Speichergeräten herzustellen. Die häufigsten PVD-Anwendungen sind die Metallisierung von Aluminiumplatten und -pads, Titan- und Titannitrid-Auskleidungen, Barriereabscheidung und Kupferbarriere-Seed-Abscheidung für die Verbindungsmetallisierung.

Der PVD-Filmabscheidungsprozess erfordert eine Hochvakuumplattform, auf der der PVD-Abscheidungsprozess mit Entgasungs- und Oberflächenvorbehandlungstechnologien integriert ist, um die beste Grenzflächen- und Filmqualität zu erzielen. Die Endura-Plattform von Applied Materials ist der aktuelle Branchenstandard für die PVD-Metallisierung.

Fountyl Technologies PTE Ltd konzentriert sich auf die Halbleiterfertigungsindustrie. Zu den Hauptprodukten gehören: Stiftfutter, Ringnutfutter, poröses Keramikfutter, Keramik-Endeffektor, Keramikbalken und -führung, Keramikstrukturteil. Willkommen bei Kontakt und Verhandlung!