Mandril electrostático de cerámica: ¿Cómo se produce este componente semiconductor de "cuello atascado"?

Desde la era de PC+ Internet hasta la era de los dispositivos móviles y las redes sociales, y luego hasta la futura era de big data AI+, para satisfacer la tendencia creciente y diversificada de la demanda del sistema, la tecnología de empaquetado a nivel de oblea se abre paso constantemente en la dirección de alta -densidad, ultradelgado, ultrapequeño y de mayor rendimiento, y al mismo tiempo, el problema de sujeción de las obleas de dispositivos ultradelgados también ha planteado nuevas demandas y desafíos.

Los métodos tradicionales de sujeción de obleas incluyen sujeción mecánica, unión de parafina y otros métodos que se utilizan a menudo en la industria de maquinaria tradicional, que son fáciles de dañar la oblea, y es fácil deformar la oblea y contaminarla, lo que tiene un gran impacto en su precisión de procesamiento. Más tarde, se desarrollaron gradualmente los platos de vacío preparados con cerámica porosa. Debido a que el mandril de vacío es el uso de una superficie de silicio y cerámica para formar presión negativa y absorber la oblea, es fácil causar deformación local de la oblea y afectar la planitud, por lo que en los últimos años, con una fuerza de adsorción estable y uniforme, no contaminará. La oblea y puede controlar eficazmente la temperatura del mandril electrostático cerámico de la oblea se ha convertido gradualmente en una herramienta de sujeción ideal para obleas ultrafinas.

¿Cómo funciona el mandril electrostático? En general, el mandril electrostático cerámico se compone principalmente de una capa de adsorción dieléctrica, una capa de electrodo y una capa base, que se apilan desde la superficie hacia el interior en una estructura en capas, y la capa de adsorción dieléctrica se ubica en la superficie para lograr una adsorción eficiente. La capa de electrodo se encuentra en el medio, al agregar un voltaje positivo o negativo, se forma un campo electrostático, y la capa base desempeña un papel de soporte y fijación. Además, la ventosa electrostática también se puede incrustar en la columna de electrodos, canal de gas, material de unión y otras estructuras auxiliares, en las que el gas puede pasar al gas He durante el trabajo, a través del flujo de circulación de gas para la transferencia de calor, para estabilizar la temperatura de la oblea.

Según si la capa de adsorción dieléctrica es un dieléctrico dopado, el mandril electrostático se puede dividir en clase Coulomb y clase de respaldo caliente giratorio (JR), las ventosas hechas de dieléctrico puro (materiales cerámicos de alta impedancia) son de clase Coulomb y las ventosas hechos de dieléctrico dopado (como el óxido de titanio dopado (TO2) y otras sustancias que pertenecen al semiconductor) son de clase rotativa de respaldo caliente (JR). El principio de adsorción de los dos es muy diferente, ambos utilizan una fuente de alimentación de CC, el campo electrostático se forma en la capa del electrodo, de modo que la superficie de la capa dieléctrica produce una carga con la polaridad opuesta a la carga superficial de la oblea. y la adsorción de la oblea. Sin embargo, debido a que el dieléctrico tiene cierta conductividad, además de la carga de polarización, existe una gran parte de la carga libre, por lo que la fuerza de succión de la ventosa tipo JR es mayor que la de la ventosa tipo Coulomb, y la La adsorción se puede lograr con un voltaje pequeño, pero en la etapa de desorción, debido a la carga libre en la superficie de la ventosa tipo JR, además de apagar la fuente de alimentación CC de alto voltaje, generalmente es necesario usar un inversor. voltaje estático para forzar la eliminación de la carga residual antes de que el chip pueda desorción, lo que aumenta la dificultad y complejidad del control hasta cierto punto.

¿Cómo se producen los mandriles electrostáticos?

01 Selección de materiales

En comparación con los materiales metálicos, los materiales cerámicos no solo son resistentes al desgaste, evitan el riesgo de contaminación por virutas, sino que también tienen ventajas inherentes en el aislamiento eléctrico, por lo que la tecnología de mandril electrostático se basa principalmente en cerámicas de alúmina o cerámicas de nitruro de aluminio como material principal. En general, para el procesamiento de obleas de silicio ordinarias, el uso de óxido de aluminio de alta pureza como material puede satisfacer las necesidades, pero para el procesamiento de obleas de carburo de silicio, es necesario utilizar un mandril electrostático de nitruro de aluminio.

La conductividad térmica del nitruro de aluminio (teóricamente hasta 320 W/(m·K)), el coeficiente de expansión térmica coincidente con los materiales de los electrodos, el aislamiento y las propiedades mecánicas relacionadas son mejores que la alúmina, no solo puede estar en el ambiente de vacío de plasma halógeno puede ser mantenido en funcionamiento. , resiste el entorno de proceso más exigente de semiconductores y microelectrónica, pero también controla su resistividad de volumen, proporciona una fuerza de adsorción más estable y suficiente y un mejor control de temperatura, se espera que reemplace gradualmente el mandril electrostático de cerámica de alúmina, que es el principal desarrollo. dirección del mandril electrostático en el futuro. Sin embargo, en el proceso de preparación, debido al mayor punto de fusión del nitruro de aluminio, el coeficiente de autodifusión atómica es pequeño, por lo que las cerámicas de AlN puro son difíciles de sinterizar y densificar, a menudo necesitan una temperatura de sinterización de hasta 1800 ℃ por encima, no solo requisitos más altos. Para equipos de sinterización, pero también es necesario elegir el proceso de sinterización, la atmósfera y los aditivos de sinterización adecuados para mejorar el rendimiento de la sinterización, el proceso es más complejo.

02 Ruta de Producción

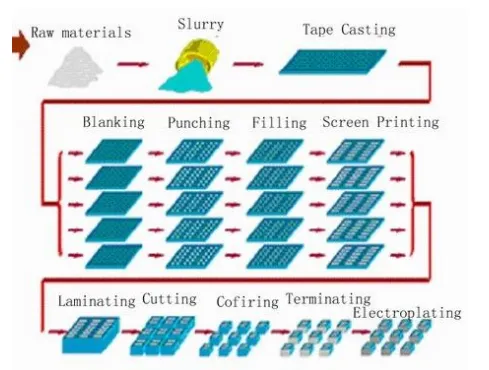

Dado que el mandril electrostático está incrustado con al menos un electrodo en el disco cerámico, para lograr la cocción única del material del electrodo y el material cerámico, generalmente se prepara mediante tecnología de cocción conjunta de cerámica multicapa, incluida la fundición. , rebanado, serigrafía, laminación, prensado en caliente, sinterización y otros procesos.

① Corte de fundición: la capa dieléctrica del mandril electrostático tipo Coulomb está libre de materiales conductores dopantes, y el polvo cerámico, el solvente, el dispersante, el aglutinante, el plastificante, los aditivos de sinterización y otros componentes se pueden mezclar para preparar una suspensión estable, y la cerámica El verde con un cierto espesor se puede recubrir, secar y cortar en la máquina de fundición con un raspador. El mandril electrostático tipo JR también necesita agregar un cierto agente regulador de resistencia (material conductor) a la resistencia de la capa JR hasta el rango de función requerido, y luego la pieza moldeada se prepara en verde.

② Serigrafía: la serigrafía se utiliza principalmente para la preparación de la capa de electrodo. En el proceso de impresión, la pasta conductora se vierte primero en un extremo de la placa de pantalla y luego, bajo la acción del raspador de la impresora de pantalla, la pasta conductora se deposita en la base a través de la malla de la placa de pantalla, cuando el raspador de impresión Se raspa toda la placa de la pantalla y se asegura que la pasta de plata se llene con el orificio de la pantalla, se puede completar el proceso de impresión.

③ Prensado en caliente laminado: las baldosas en bruto se apilan de acuerdo con el orden requerido (capa base, capa de electrodo, capa dieléctrica) y el número de capas a la vez, y luego las baldosas en bruto multicapa se conectan entre sí bajo una temperatura específica y presión para formar el verde completo requerido. Cabe señalar que en el proceso de laminación, la presión generada debe distribuirse uniformemente en toda la superficie del green para garantizar que todo el green se encoja uniformemente después de la presión.

④ Cocción conjunta: Finalmente, la palanquilla verde completa se coloca en el horno de sinterización para una sinterización integrada. En este proceso, es necesario formular una curva de ascenso y enfriamiento adecuada para asegurar la planitud y el control de la contracción en el proceso de sinterización. Se entiende que en el proceso de sinterización de NGK en Japón, la tasa de contracción de la sinterización del polvo se puede controlar en aproximadamente el 10%, mientras que la tasa de contracción de la mayoría de los fabricantes nacionales sigue siendo mayor o igual al 20%.

En la actualidad, el mercado mundial de portabrocas electrostáticos de obleas semiconductoras está altamente monopolizado por empresas japonesas como SHINKO (Shinko Electric), TOTO, NGK, Kyocera, etc. El tiempo de desarrollo de la industria de portabrocas electrostáticos de China es relativamente corto y todavía está en el etapa inicial. En la actualidad, además de la necesidad de seguir desarrollando polvo cerámico de materia prima de mayor pureza y mayor rendimiento y procesos de producción más eficientes y estables, también es necesario considerar las necesidades de varios escenarios de aplicación específicos para optimizar el diseño de la estructura para satisfacer el tamaño cada vez mayor de las especificaciones de las obleas portadoras y la creciente demanda de control de la uniformidad de la temperatura.

Fountyl Technologies PTE Ltd, se centra en la industria de fabricación de semiconductores, sus principales productos incluyen: mandril de pasador, mandril de cerámica porosa, efector final de cerámica, viga cuadrada de cerámica, husillo de cerámica, ¡bienvenido a contactar y negociar!