فناوری نازک شدن بستر نیترید گالیوم بهبود یافته است

تغییر به یک پلاسمای مبتنی بر هیدروژن، حکاکی با سرعت بالای بسترهای GaN را تضمین می کند و مهندسان دانشگاه اوزاکا در ژاپن ادعا می کنند که پیشرفت جدیدی در نازک شدن بسترهای نیترید گالیوم (GaN) با استفاده از پلاسمای مبتنی بر هیدروژن ایجاد کرده اند. تکنیک این تیم، با نرخ های اچینگ تا 4μm/min، راهی مناسب برای نازک شدن بسترهای دستگاه های قدرت عمودی فراهم می کند. این برای کاهش مقاومت در برابر دستگاه های عمودی ضروری است تا بتوانند در رقابت خودروهای الکتریکی پیروز شوند.

تیم دانشگاه اوزاکا یک جایگزین قانع کننده برای فرآیندهای ماشینکاری موجود، مانند سنگ زنی و پرداخت، که هر دوی آنها امروزه برای نازک کردن زیرلایه ها استفاده می شوند، پیشگام بودند. این روشهای مکانیکی در دستگاههای قدرت سیلیکونی نازککننده به خوبی کار میکنند، اما در نازککردن موادی مانند کاربید سیلیکون و نیترید گالیوم به دلیل مشکلاتی مانند ترکخوردگی، لبهها و تاب برداشتن، کمتر مؤثر هستند.

برای نازک کردن بستر GaN، مهندسان دانشگاه اوزاکا از روشی به نام پردازش گازی شدن شیمیایی پلاسما (PCVM) استفاده کردند که بیش از 25 سال است که از آن استفاده می کنند و آن را بهبود می بخشند. یاسوهیسا سانو، سخنگوی تیم گفت: «در ابتدا با ویفرهای سیلیکونی برای تشعشعات سنکروترون، ویفرهای SOI و آینههای اشعه ایکس سیلیکونی سروکار داشتیم. آنها حدود 15 سال پیش پردازش بسترهای SiC و در سال های اخیر زیرلایه های GaN و Ga2O3 را آغاز کردند. یکی از ویژگی های قابل توجه PCVM استفاده از فشارهای پلاسما چند دهم جو است که مسیر متوسط کوتاه مولکول های گاز و انرژی کم یون ها را تضمین می کند. بنابراین، واکنش دهنده یک یون نیست، بلکه یک رادیکال آزاد خنثی است که آرایش اتمی سطح ماشینکاری شده را از بین نمی برد و همچنین باعث تغییر شکل زیرلایه نمی شود.

در سال 2021، سانو و همکارانش گزارش دادند که از گاز SF6 برای نازک کردن یک بستر 2 اینچی SiC از طریق PCVM با سرعت 15 میکرومتر در دقیقه استفاده کردند. متأسفانه، این روش را نمی توان مستقیماً روی GaN اعمال کرد، زیرا گاز SF6 اثر اچ را تضمین نمی کند. گازهای مبتنی بر کلر نیز به عنوان رقیب آشکار نامناسب هستند زیرا خورنده هستند و پتانسیل آسیب رساندن به سطح دستگاه های نیترید گالیوم را دارند. این سؤالات تیم را بر آن داشت تا استفاده از هیدروژن را در نظر بگیرند. استفاده از هیدروژن در رشد HVPE نیترید گالیوم، و همچنین وجود گاز Ga2H6، همه عوامل مثبتی برای موفقیت احتمالی هستند.

مطالعات مربوط به هیدروژن با یک ژنراتور پلاسمای RF خانگی 13.56 مگاهرتز متشکل از یک الکترود لولهای با قطر بیرونی 2 میلیمتر و دیافراگم 0.3 میلیمتر و یک بستر GaN 2 اینچی با ضخامت 0.4 میلیمتر آغاز شد. در ابتدا، تیم از نسبت هلیوم-هیدروژن 9:1، سرعت جریان 100 sccm و توان RF 130 W، 150 W، 180 W و 200 W استفاده کردند تا تغییرات نرخ حذف را پس از پنج دقیقه مطالعه کنند. این آزمایش همچنین دمای بستر را در نظر گرفت و مشخص کرد که قدرت بالاتر محرک اصلی بهبود نرخ حذف است - این باعث افزایش تعداد رادیکالهای آزاد هیدروژن میشود.

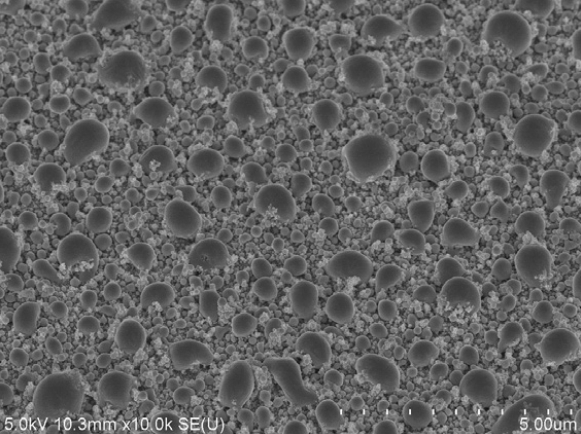

سانو و همکارانش اثرات نرخ جریان گاز را با توان ثابت در 180 وات ادامه دادند. آنها نرخ های اچینگ را در جریان های 100 sccm، 500 sccm و 800 sccm مقایسه کردند، این بار با نسبت هلیوم به هیدروژن 19:1. ، که طبق بررسی های اولیه باعث تسریع فرآیند اچ می شود. در بالاترین سرعت جریان، سرعت اچ به 4μm/min می رسد، اما کیفیت سطح تحت تاثیر قرار می گیرد و به اصطلاح سطح پوست گلابی را تشکیل می دهد (شکل را ببینید).

میکروسکوپ الکترونی روبشی رسوبات گالیوم را روی سطح با سرعت جریان 100 sccm نشان داد. تیم این مورفولوژی را به رسوبات کروی گالیم نسبت می دهد که می توان آن را به سادگی با حرارت دادن سطح تا دمای 40 درجه سانتی گراد و سپس پاک کردن آن از بین برد. اما راه حل ظریف تری وجود دارد: افزودن اکسیژن به فرآیند. میکروسکوپ نیروی اتمی نشان داد که معرفی اکسیژن سطحی صاف با زبری تنها 0.9 نانومتر را تضمین می کند.

سانو گفت که تیم تحقیقاتی اکنون در تلاش برای ایجاد شرایط فرآیند برای به دست آوردن زبری سطح خوب است. در عین حال، ما در حال کار بر روی پردازش مناطق بزرگتر هستیم تا فناوری خود را به کاربردهای عملی نزدیک کنیم."

را FOUNTYL TECHNOLOGIES PTE. محدود یک شرکت مدرن در زمینه تحقیق و توسعه مجموعه سرامیک های پیشرفته، تولید و فروش به صورت یکپارچه، عمدتاً سرامیک متخلخل، آلومینا، زیرکونیا، نیترید سیلیکون، کاربید سیلیکون، نیترید آلومینیوم، سرامیک دی الکتریک مایکروویو و سایر مواد سرامیکی پیشرفته تولید می کند. متخصص فن آوری ژاپنی دعوت شده ویژه ما بیش از 30 سال تجربه صنعت در زمینه نیمه هادی دارد، راه حل های کاربردی سرامیکی ویژه ای را با مقاومت در برابر سایش، مقاومت در برابر خوردگی، مقاومت در برابر دمای بالا، هدایت حرارتی بالا، عایق برای مشتریان داخلی و خارجی به طور موثر ارائه می دهد.