فرآیند قالب گیری و روند توسعه فناوری سرامیک های ویژه

در سال های اخیر، استفاده از مواد سرامیکی خاص در زمینه فناوری پیشرفته در چین بی پایان است، زیرا مقاومت در برابر دمای بالا، مقاومت در برابر سایش، مقاومت در برابر خوردگی، سختی بالا، دقت بالا و سایر مزایایی که فلزات و پلاستیک ها ندارند. و در زمینه های الکترونیک، ابررسانایی، اپتیک، زیست شناسی، مغناطیس، ذخیره انرژی و غیره، تبدیل به "طلای سیاه ماده" در بالادست بسیاری از زنجیره های صنعتی با تکنولوژی بالا شده است.

در عین حال، زمینه با تکنولوژی بالا برای شکل و دقت ابعادی سرامیک های خاص الزامات بالایی دارد. به منظور دستیابی به سرامیک های ویژه با کارایی بالا، دستیابی به قالب گیری دقیق قطعات شکل پیچیده و کاهش هزینه های آماده سازی و فرآوری مواد، تهیه سرامیک های ویژه به موضوع مهمی در توسعه آن تبدیل شده است.

روش ها و ویژگی های سرامیک های خاص

قالب گیری سرامیکی مواد خام سرامیکی مطابق با الزامات تولید واقعی به شکل مشخص، اندازه و قدرت خاصی از سبز است، فرآیند قالب گیری بستگی به عملکرد مواد خام سرامیکی و فرآیند قالب گیری دارد. روش های مختلفی برای ایجاد شکل محصولات سرامیکی وجود دارد، اما به طور کلی می توان آن را به قالب گیری خشک و قالب گیری مرطوب تقسیم کرد. شکل دهی خشک شامل پرس خشک، پرس ایزواستاتیک، تشکیل فشار فوق العاده بالا، تشکیل الکترومغناطیسی پودر و غیره است. قالبگیری مرطوب شامل قالبگیری اکستروژن، قالبگیری تزریقی، قالبگیری فیلم نورد (قالبگیری کلندری)، قالبگیری تزریقی، قالبگیری تزریقی، قالبگیری ریختهگری، قالبگیری انجماد مستقیم، قالبگیری تزریق ارتعاش کلوئیدی و غیره است.

(1) پرس خشک

قالب گیری پرس خشک عبارت است از افزودن مقدار معینی از مواد افزودنی آلی (بایندر، روان کننده، نرم کننده، کف زدا، کاهنده آب و غیره) به پودر سرامیک و ایجاد آن در قالب تحت تأثیر فشار خارجی. روش تشکیل پرس خشک برای تحقق اتوماسیون آسان است، بنابراین به طور گسترده در تولید صنعتی استفاده می شود. اما در فرآیند شکلدهی، لایهبندی بیلت اغلب به دلیل توزیع ناهموار فشار شعاعی و محوری ایجاد میشود و اغلب پدیده ترک خوردگی و نابرابری چگالی رخ میدهد.

(2) منپرس سوستاتیک

پرس ایزواستاتیک روشی است که در آن پودر در حین شکل گیری با اعمال فشارهای ایزواستاتیک مختلف فشرده می شود. با توجه به دمای شکل دهی مختلف، پرس ایزواستاتیک به پرس ایزواستاتیک گرم و پرس ایزواستاتیک سرد تقسیم می شود. پرس ایزواستاتیک سرد روش پرس ایزواستاتیک برای تشکیل قطعه کار در دمای اتاق است. پرس ایزواستاتیک داغ به روش پرس ایزواستاتیک زینترینگ قطعه کار در دمای بالا و فشار بالا اشاره دارد.

(3) قالب گیری با فشار فوق العاده بالا

قالبگیری با فشار فوقالعاده یک روش قالبگیری به سرعت در حال توسعه است که بیشتر در قالبگیری نانو سرامیکها استفاده میشود. اندازه ذرات نانو سرامیک ها به شدت تحت تاثیر دمای تف جوشی قرار می گیرد، هر چه دمای تف جوشی کمتر باشد، هر چه اندازه ذرات کوچکتر باشد، به دست آوردن نانوسرامیک آسان تر است. با افزایش فشار شکلدهی و افزایش دانسیته اولیه میتوان دمای پخت نانوسرامیکها را کاهش داد، بنابراین شکلدهی با فشار بسیار بالا به وجود آمد. قالبگیری با فشار فوقالعاده مشخصاً خواص تف جوشی را تغییر میدهد، بنابراین به دست آوردن نانوسرامیک آسانتر است.

(4) تشکیل الکترومغناطیسی پودر

پرس الکترومغناطیسی پودری یک فرآیند قالب گیری با کارایی بالا است که از نیروهای الکترومغناطیسی پالسی قوی برای متراکم کردن بدنه پودر استفاده می کند. این روش معمولاً برای قالب گیری مواد فلزی استفاده می شود و تراکم بسیار بالایی بدست می آید. چگالی نمونه های تشکیل شده با روش پرس الکترومغناطیسی پودر بیش از 95 درصد است که دارای خواص پیزوالکتریک و دی الکتریک خوبی است.

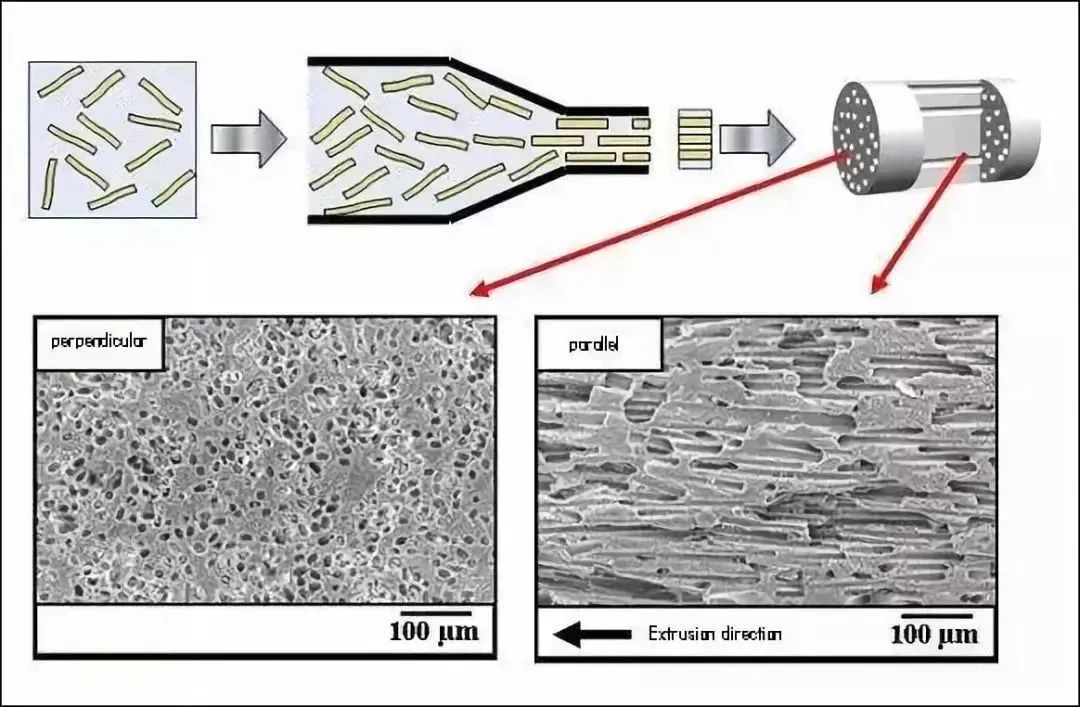

(5) قالب گیری اکستروژن

پودر، چسب، روان کننده و غیره به طور یکنواخت با آب مخلوط شده و کاملاً مخلوط می شوند و سپس پیستون توسط پرس هیدرولیک فشار داده می شود تا بیلت پلاستیکی شده از نازل اکستروژن خارج شود. با توجه به کاهش تدریجی شکل داخلی نازل اکستروژن، پیستون فشار اکستروژن زیادی بر توده گل وارد می کند، به طوری که بلنک متراکم و تشکیل می شود.

(6) قالب گیری تزریقی

قالبگیری تزریقی به عنوان قالبگیری ریختهگری داغ نیز شناخته میشود، فناوری با افزودن مقدار مشخصی از پلیمر و اجزای افزودنی و کمی گرم، به پودر فلز، پودر سرامیک و پلیمر سیالیت مشابهی میدهد، تحت فشار دوغاب پر شده با قالب فلزی، خنک میشود. بیلت برای به دست آوردن بیلت. این فناوری به عنوان یک "فناوری کلید ملی" مهم توسط کشورهای توسعه یافته مانند ایالات متحده ذکر شده است.

(7) قالب گیری تقویم

پودر، افزودنی و آب به طور یکنواخت مخلوط می شوند تا مواد پلاستیکی ساخته شود، و سپس مواد توسط دو غلتک چرخان مخالف نورد می شوند تا به روش شکل گیری ورق خالی تبدیل شود. بیلت به دست آمده از شکل دهی فیلم نورد دارای چگالی بالا بوده و برای شکل دادن به اجسام ورق و صفحه ای مناسب است.

·

(8) ریخته گری لغزش

روش قالب گیری گروتینگ به این صورت است که گل آماده شده را به مدل گچی تزریق می کنیم، زیرا مدل گچی دارای خاصیت نفوذ هوا و جذب آب است، پس از مدل تماس با گل، آب موجود در گل به تدریج به دیواره مدل مکیده می شود و ریز می شود. ذرات موجود در گل به طور مساوی با شکل مدل در یک لایه گل ضخیم قرار می گیرند، زمانی که لایه گل ضخیم به ضخامت مورد انتظار رسید، می توان گل اضافی را از مدل ریخت. پس از جذب رطوبت در لایه خاک رس ضخیم توسط مدل برای رسیدن به قالب گیری مستقل، می توان بیلت را خارج کرده و برای تعمیر خشک کرد.

(9)قالب گیری تزریق گریز از مرکز

قالب گیری گروتینگ گریز از مرکز بر اساس قالب گیری تزریقی سنتی توسعه یافته است. با تنظیم مقدار pH و سایر پارامترهای فرآیند، پودر به طور مساوی در مایع پراکنده می شود و تحت عمل نیروی گریز از مرکز چرخش با سرعت بالا رسوب می کند. تزریق گریز از مرکز ترکیبی از تهیه پودر شیمیایی مرطوب و فناوری چگالش بدون تنش است که از یک طرف می تواند از تجمع پودر و سایر عیوب جلوگیری کند. از سوی دیگر، هدف از رسوب را می توان با اندازه ذرات مختلف و سرعت پودر بدست آورد که می توان از آن برای تهیه مواد کاربردی کامپوزیتی چند لایه و گرادیان استفاده کرد.

(10) قالب گیری رسوب الکتروفورتیک

قالبگیری رسوبی الکتروفورتیک استفاده از میدان الکتریکی جریان مستقیم برای ترویج مهاجرت ذرات باردار است و سپس روی الکترود قطبیت مخالف و قالبگیری رسوب میکند. رسوب الکتروفورتیک ساده، انعطاف پذیر و قابل اعتماد است، بنابراین برای تشکیل خازن های سرامیکی چند لایه، سنسورها و سرامیک های کاربردی گرادیان مناسب است، اما به تغییر پارامترهای فرآیند حساس است.

(11) قالب گیری تزریق ژل

با افزودن مونومر آلی وینیل به محیط سوسپانسیون، مونومر آلی از طریق واکنش رادیکال آزاد با استفاده از کاتالیزور و آغازگر به هم متصل می شود و بیلت عمل آوری درجا را انجام می دهد. بیلت تهیه شده به این روش استحکام بالایی دارد و به راحتی ماشین کاری می شود. با این حال، سرعت انقباض بدن فشرده نسبتاً زیاد است و در نتیجه تغییر شکل خمشی بدن فشرده ایجاد میشود و مونومر آلی مورد استفاده سمی است و کنترل جو واکنش آسان نیست.

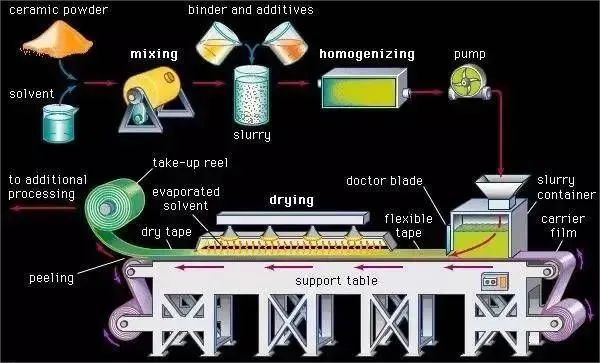

(12) ریخته گری سیال

قالب گیری ریخته گری به افزودن حلال، پخش کننده، بایندر، نرم کننده و سایر اجزا در پودر سرامیک برای به دست آوردن دوغاب یکنواخت و پایدار و ساخت فیلم ضخامت مورد نیاز بر روی دستگاه ریخته گری اشاره دارد. الزامات تجهیزات قالب گیری ریخته گری نسبتا ساده است: عملکرد مداوم، راندمان تولید بالا، سطح اتوماسیون بالا، فرآیند پایدار، عملکرد یکنواخت بیلت و غیره

(13) تشکیل انجماد مستقیم

شکل دهی انجماد مستقیم یک مفهوم جدید از فناوری شکل دهی سرامیکی در محل اندازه خالص است. نیازی نیست یا فقط مقدار کمی از مواد افزودنی ارگانیک وجود دارد (کمتر از 1 درصد وزنی)، بدنه نیازی به چربی زدایی ندارد، تراکم بدن یکنواخت، تراکم نسبی بالا و قطعات سرامیکی دارای اندازه بزرگ و شکل پیچیده هستند. می تواند تشکیل شود. اما قدرت بدن اغلب به اندازه کافی بالا نیست.

(14) قالب گیری تزریق ارتعاش کلوئیدی

قالبگیری تزریقی ارتعاشی کلوئیدی به این صورت است که از سوسپانسیون رقیق آماده شده (20% ~ 30% حجم) که دارای قدرت یونی بالا است با فشار دادن یا سانتریفیوژ کردن، شمشهایی با محتوای فاز جامد بالا به دست میآید و سپس تحت عمل ارتعاش برای رسیدن به حالت درجا ریخته میشود. انجماد قالب گیری تزریقی ارتعاشی کلوئیدی تولید مداوم را امکان پذیر می کند و می تواند قطعات سرامیکی با اشکال پیچیده را تشکیل دهد. با این حال، استحکام بلانک کم است و بدنه خالی به راحتی در حین انتشار قالب شکسته و تغییر شکل می دهد.

(15) قالب گیری لخته سازی ناشی از دما

قالبگیری لختهسازی ناشی از دما یک روش قالبگیری کلوئیدی با اندازه خالص است. قالبگیری تزریقی ارتعاشی DCC و کلوئیدی از پایداری استاتیکی کلوئیدها استفاده میکند و این روش از پایداری فضایی (فضایی) کلوئیدها بهره میبرد. بدنه غیرقابل صلاحیت پس از قالب گیری می تواند مجدداً به عنوان ماده خام مورد استفاده قرار گیرد و تقریباً تمام سیستم های پودر سرامیکی را تشکیل دهد.

(16) شکل دهی بدون قالب جامد

فناوری قالبگیری بدون شکل جامد، محدودیت ایدههای قالبگیری سنتی را از بین میبرد و یک روش قالبگیری مبتنی بر "رشد" است. در زمینه سرامیک، فرآیند قالب گیری جامد را می توان به موارد زیر تقسیم کرد: قالب گیری تف جوشی انتخابی لیزری، قالب گیری چاپ سه بعدی، قالب گیری رسوب مذاب، قالب گیری تولید لایه ای، قالب گیری استریولیتوگرافی و غیره. دارای ویژگی های انعطاف پذیری بالا، ادغام بالا. تکنولوژی، سرعت و تولید آزاد شکل. در عین حال، مشکلاتی مانند قیمت بالای تجهیزات، توسعه نرم افزار، توسعه مواد، دقت و کیفیت قالب گیری نیز وجود دارد.

جهت توسعه فناوری شکل دهی سرامیکی ویژه

به طور کلی توسعه فناوری شکل دهی خشک مانند پرس قالب فولادی و پرس ایزواستاتیک با بلوغ فنی بالا و درجه اتوماسیون بالا که در حال حاضر روش اصلی شکل دهی سرامیکی خاص است، زودتر است، اما به دلیل کنترل دقیق اندازه ضعیف، کاربرد آن در شکل دهی ریز سرامیکی با کارایی بالا محدود است. روش قالب گیری کلوئیدی نشان داده شده توسط قالب گیری تزریقی و قالب گیری ریخته گری یک فناوری جدید در قالب گیری مرطوب است که نه تنها دارای مزایای کم هزینه است، بلکه دارای درجه بالایی از اتوماسیون است و می تواند به تولید در مقیاس دست یابد که نشان دهنده جهت توسعه ویژه است. روش های قالب گیری سرامیکی

در آینده، توسعه آینده فناوری قالب گیری سرامیکی ویژه بر جنبه های زیر متمرکز خواهد شد:

● توسعه بیشتر کاربرد فن آوری های مختلف شکل دهی بدون قالب که در تهیه مواد مختلف سرامیکی پیشنهاد شده است.

● طراحی لایه های ساختاری پیچیده تر و در هم تنیدگی، در هم تنیدگی، ساختار اتصال و ترکیب تغییرات سه بعدی درون لایه.

● طراحی سازه و ساخت قطعات بزرگ شکل.

● ساخت و کاربرد عملی ریزساختار سرامیکی.

● توسعه بیشتر فناوری های جدید بدون آلودگی و سازگار با محیط زیست.

Fountyl Technologies PTE Ltd، بر صنعت تولید نیمه هادی تمرکز دارد، محصولات اصلی عبارتند از: پین چاک، چاک سرامیکی متخلخل، افکتور انتهایی سرامیکی، پرتو مربع سرامیکی، دوک سرامیکی، خوش آمدید به تماس و مذاکره!