تجهیزات فرآیند نیمه هادی: ساخت ویفر

فرآیند تهیه ویفر: تبدیل شن و ماسه به ویفرهای سیلیکونی که می توان روی آن خطوط حک کرد، نیاز به یک فرآیند پیچیده و طولانی دارد. این خبر بر روی فرآیندهای زیر تمرکز دارد: تصفیه سیلیکون، کشیدن کریستال، برش، پرداخت، تولید ویفرهای سیلیکونی قابل استفاده و برخی جزئیات فرآیند اصلی. مطالب اصلی معرفی فرآیند، اهداف فرآیند و ساخت تجهیزات است.

ابتدا به برخی از اطلاعات اولیه ویفر و مسیر فرآیند نگاه کنید.

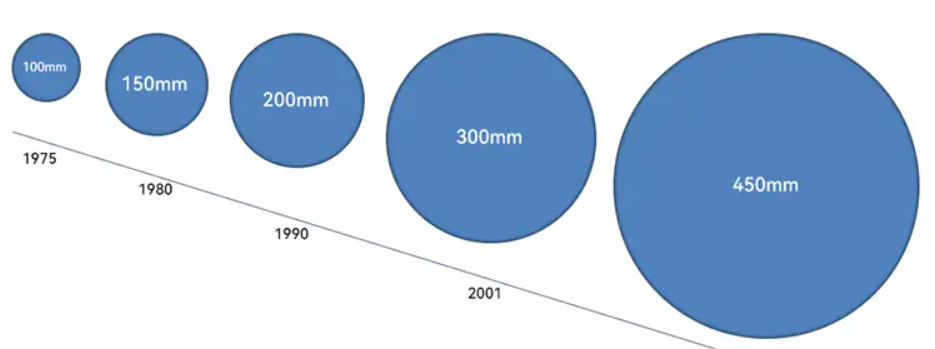

اندازه های اصلی ویفر 4 ویفر سیلیکونی "و 6" است و کاربرد فعلی ویفرهای سیلیکونی 8 "و 12" در حال گسترش است. این قطرها 100 میلی متر، 150 میلی متر، 200 میلی متر، 300 میلی متر هستند. افزایش قطر ویفر سیلیکونی هزینه ساخت یک تراشه را کاهش می دهد.

تجهیزات آماده سازی ویفر به مواد پلی سیلیکون خالص به قطر و طول معینی از مواد میله تک کریستال سیلیکونی و سپس مواد میله تک کریستال سیلیکونی از طریق یک سری پردازش مکانیکی، عملیات شیمیایی و سایر فرآیندها، به ویفر سیلیکونی یا سیلیکون اپیتاکسیال اشاره دارد. ویفری که الزامات دقت هندسی خاص و الزامات کیفیت سطح را برآورده می کند تا بستر سیلیکونی مورد نیاز برای تجهیزات تولید تراشه را فراهم کند.

فرآیند معمولی برای تهیه ویفرهای سیلیکونی با قطر کمتر از 200 میلی متر به شرح زیر است:

رشد تک کریستال → برش → نورد با قطر بیرونی → برش → پخ → سنگ زنی → حکاکی → جذب ناخالصی → پرداخت → تمیز کردن → اپیتاکسی → بسته بندی.

1،ویژگی های مواد سیلیکونی

سیلیکون یک ماده نیمه رسانا است زیرا دارای چهار الکترون ظرفیت است و همراه با سایر عناصر در گروه IVA جدول تناوبی قرار دارد. تعداد الکترون های ظرفیت در سیلیکون آن را درست در وسط یک رسانای خوب (1 الکترون ظرفیت) و یک عایق (8 الکترون ظرفیت) قرار می دهد.

2،تصفیه سیلیکون

سیلیکون خالص را نمی توان در طبیعت یافت، و باید آن را تصفیه و خالص کرد تا تبدیل به سیلیکون خالص مورد نیاز برای تولید شود. معمولاً در سیلیس (اکسید سیلیکون یا SiO2) و سایر سیلیکات ها یافت می شود. سیلیکون قبل از اینکه بتوان از آن برای ساخت تراشه استفاده کرد باید خالص شود.

3،سیکشیدن ریستال

فرآیند ساخت سیلیکون مونو کریستال از سیلیکون چند کریستالی به طور عمده به CZ و FZ تقسیم می شود. در حال حاضر بیشتر ویفرهای نیمه هادی به روش czochralase تولید می شوند. روش Czochralski (Czochralski) برای تک بلورهای فلزی توسط چکولوفسکی در سال 1916 اختراع شد. روش کشش ساعت سیلیکونی تک کریستالی شامل ذوب، جوشکاری، کشیدن گردن، قرار دادن شانه، چرخش شانه، رشد با قطر برابر و مراحل تکمیل است.

4،بازپخت ویفر سیلیکونی

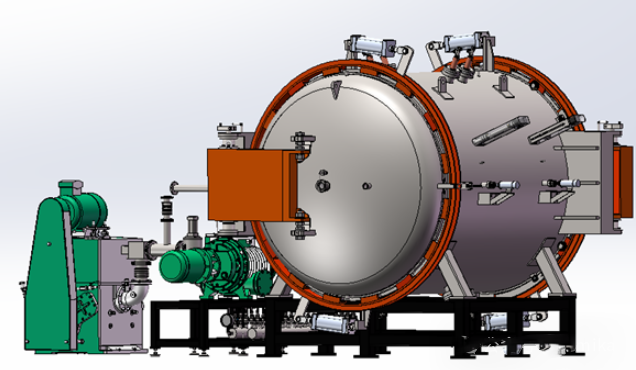

اثر کوره بازپخت: به تجهیزات فرآیندی اطلاق می شود که در محیط هیدروژن یا آرگون، دمای کوره به 1000 تا 1200 درجه سانتیگراد افزایش می یابد و اکسیژن نزدیک سطح ویفر سیلیکونی صیقلی از طریق گرما از سطح فرار می شود. حفظ و خنک سازی، به طوری که رسوب اکسیژن لایه لایه شود، عیوب ریز روی سطح ویفر سیلیکونی حل شود، میزان ناخالصی های نزدیک سطح ویفر سیلیکونی کاهش یابد، عیوب کاهش یافته و ناحیه نسبتاً تمیز باشد. بر روی سطح ویفر سیلیکونی تشکیل می شود.

به دلیل دمای بالای لوله کوره کوره آنیلینگ، به آن کوره با دمای بالا نیز می گویند. فرآیند بازپخت ویفر سیلیکونی نیز در صنعت جذب ناخالصی نامیده می شود.

کوره بازپخت ویفر سیلیکونی به دو دسته تقسیم می شود:

· - کوره بازپخت افقی.

· - کوره آنیلینگ عمودی.

· - کوره بازپخت سریع.

5،برش شمش سیلیکون

هدرها و تریلرهای شمش بریده شده و ابعاد مورد آزمایش قرار می گیرند (برای تعیین پارامترهای فرآیند برای پردازش بعدی). در حال حاضر روشی که بیشتر مورد استفاده قرار می گیرد، برش چند سیم است که کارایی بالاتر و کیفیت برش بهتری دارد.

برش چند سیمی یک روش برش جدید است که در آن مواد ساینده برای سنگ زنی از طریق حرکت رفت و برگشتی مفتول فلزی با سرعت بالا به ناحیه پردازش نیمه هادی آورده می شود و مواد سخت و شکننده مانند نیمه هادی ها به صدها ورق بریده می شوند. همان زمان. دستگاه برش چند سیم CNC به تدریج جایگزین برش دایره داخلی سنتی شده است و به روش اصلی پردازش برش ویفر سیلیکونی تبدیل شده است.

6،لبه های گرد و سطح سنگ زنی

هنگامی که یک شمش به صورت ویفر بریده می شود، یک لبه تیز با لبه ها، سوراخ ها، بریدگی ها، ترک های کوچک یا سایر عیوب تشکیل می دهد. شکل لبه و قطر بیرونی ویفر باید تنظیم شود تا از تأثیر ترک خوردن لبه بر استحکام ویفر، آسیب به سطح ویفر و آوردن ذرات آلودگی به پس از فرآیند جلوگیری شود. فرآیند سنگ زنی آثار اره و شکستگی روی سطح ویفر را در حین برش از بین می برد، به طوری که سطح ویفر با پرداخت مورد نیاز مطابقت دارد.

7،حکاکی کردن

یک محلول شیمیایی برای حک کردن لایه آسیب دیده بر روی سطح ویفر ناشی از فشار پردازش استفاده می شود.

8،جلا دادن

پرداخت ویفر با استفاده از دوغاب بسیار ریز (قطر ذرات 10 تا 100 نانومتر، متشکل از Al2O3، SiO2 یا CeO2)، همراه با روشهای فشار، فرسایش، مکانیکی و شیمیایی برای صیقل دادن سطح ویفر بین دو واشر دوار، برای به دست آوردن صافی سطح عالی. .

فرآیند پولیش (که از این پس روش پولیش نامیده می شود) را می توان با توجه به عملکرد بین مایع پولیش و سطح ویفر سیلیکونی به سه دسته زیر تقسیم کرد.

1.پولیش مکانیکی

در حال حاضر، روش پرداخت مکانیکی به طور کلی دیگر در صنعت استفاده نمی شود.

2.پولیش شیمیایی

در تولید صنعتی، پولیش شیمیایی معمولاً فقط به عنوان یک پیش تصفیه قبل از پرداخت استفاده می شود، نه به عنوان یک فرآیند پرداخت به تنهایی.

3.روش پرداخت مکانیکی شیمیایی(CMP)

روش پرداخت مکانیکی شیمیایی از اثر دوگانه مایع پولیش بر روی سطح سنگ زنی مکانیکی ویفر سیلیکونی و خوردگی شیمیایی استفاده می کند و دارای مزایای پولیش مکانیکی و پرداخت شیمیایی است. CMP یکی از فناوری های توسعه یافته توسط صنعت برای تولید ویفرهای با قطر بزرگ است و متداول ترین روش پرداخت در صنعت ساخت نیمه هادی مدرن است.

9،تمیز کردن

ویفرها را با مواد شیمیایی فوقالعاده خالص به طور کامل تمیز کنید تا آلایندهها را از فرآیند حذف کنید

10،بازرسی

از طریق بازرسی نوری، اطمینان حاصل کنید که اندازه ویفر، شکل، پرداخت سطح، صافی و سایر شاخص های فنی با مشخصات مطابقت دارند.

Fountyl Technologies PTE Ltd، بر صنعت تولید نیمه هادی تمرکز دارد، محصولات اصلی عبارتند از: پین چاک، چاک سرامیکی متخلخل، افکتور انتهایی سرامیکی، پرتو مربع سرامیکی، دوک سرامیکی، خوش آمدید به تماس و مذاکره!