Technologie améliorée d’amincissement du substrat en nitrure de gallium

Le passage à un plasma à base d'hydrogène garantit une gravure à grande vitesse des substrats GaN, et les ingénieurs de l'Université d'Osaka au Japon affirment avoir réalisé une nouvelle avancée dans l'amincissement des substrats en nitrure de gallium (GaN) à l'aide d'un plasma à base d'hydrogène. La technique de l'équipe, avec des vitesses de gravure allant jusqu'à 4 μm/min, constitue un moyen viable d'amincir les substrats des dispositifs d'alimentation verticaux. Cela est nécessaire pour réduire la résistance à l'allumage des appareils verticaux afin qu'ils puissent remporter la concurrence dans les véhicules électriques.

L’équipe de l’Université d’Osaka a mis au point une alternative intéressante aux processus d’usinage existants, tels que le meulage et le polissage, tous deux utilisés aujourd’hui pour amincir les substrats. Ces méthodes mécaniques fonctionnent bien pour amincir les dispositifs électriques en silicium, mais sont moins efficaces pour amincir des matériaux tels que le carbure de silicium et le nitrure de gallium en raison de problèmes tels que la fissuration, les bordures et la déformation.

Pour amincir le substrat GaN, les ingénieurs de l'Université d'Osaka ont utilisé une méthode appelée traitement de gazéification chimique par plasma (PCVM), qu'ils utilisent et améliorent depuis plus de 25 ans. "Au départ, nous avions affaire à des tranches de silicium pour le rayonnement synchrotron, des tranches SOI et des miroirs à rayons X en silicium", a déclaré Yasuhisa Sano, porte-parole de l'équipe. Ils ont commencé à traiter des substrats SiC il y a environ 15 ans et des substrats GaN et Ga2O3 ces dernières années. Une caractéristique notable du PCVM est l'utilisation de pressions de plasma de plusieurs dixièmes d'atmosphère, ce qui garantit un trajet moyen court des molécules de gaz et une faible énergie des ions. Le réactif n’est donc pas un ion, mais un radical libre neutre, qui ne détruit pas l’arrangement atomique de la surface usinée, ni ne déforme le substrat.

En 2021, Sano et ses collègues ont signalé avoir utilisé du gaz SF6 pour amincir un substrat SiC de 2 pouces à travers du PCVM à une vitesse de 15 μm/min. Malheureusement, cette méthode ne peut pas être appliquée directement au GaN, car le gaz SF6 n'assure pas l'effet de gravure. Les gaz à base de chlore ne conviennent pas non plus en tant que concurrents évidents, car ils sont corrosifs et peuvent potentiellement endommager la surface des dispositifs au nitrure de gallium. Ces questions ont incité l’équipe à envisager d’utiliser l’hydrogène. L’utilisation d’hydrogène dans la croissance HVPE du nitrure de gallium, ainsi que la présence de gaz Ga2H6, sont autant de facteurs positifs pour un éventuel succès.

Les études impliquant l'hydrogène ont commencé avec un générateur de plasma RF 13,56 MHz fait maison composé d'une électrode tubulaire d'un diamètre extérieur de 2 mm et d'une ouverture de 0,3 mm et d'un substrat GaN de 2 pouces d'une épaisseur de 0,4 mm. Initialement, l’équipe a utilisé un rapport hélium-hydrogène de 9 : 1, un débit de 100 sccm et une puissance RF de 130 W, 150 W, 180 W et 200 W pour étudier les changements dans les taux d’élimination après cinq minutes. L'expérience a également pris en compte la température du substrat et a déterminé que la puissance plus élevée était le principal moteur de l'amélioration du taux d'élimination : elle augmentait le nombre de radicaux libres d'hydrogène.

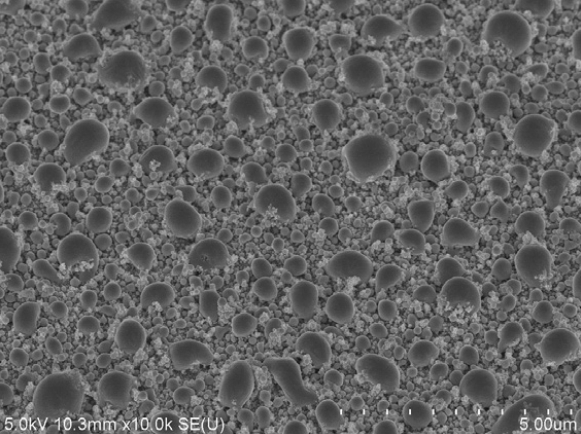

Sano et ses collègues ont continué à prendre en compte les effets des débits de gaz, avec une puissance fixée à 180 W. Ils ont comparé les taux de gravure à des débits de 100 sccm, 500 sccm et 800 sccm, cette fois avec un rapport hélium-hydrogène de 19 : 1. , ce qui, selon des études préliminaires, accélère le processus de gravure. Au débit le plus élevé, la vitesse de gravure atteint 4 μm/min, mais la qualité de la surface est affectée, formant ce que l'on appelle la surface en peau de poire (voir figure).

La microscopie électronique à balayage a montré des dépôts de gallium à la surface à un débit de 100 sccm. L’équipe attribue cette morphologie à des dépôts sphériques de gallium, qui peuvent être éliminés simplement en chauffant la surface à 40°C puis en l’essuyant. Mais il existe une solution plus élégante : ajouter de l’oxygène au processus. La microscopie à force atomique a montré que l'introduction d'oxygène assurait une surface lisse avec une rugosité de seulement 0,9 nm.

Sano a déclaré que l'équipe de recherche tente actuellement d'établir les conditions de traitement permettant d'obtenir une bonne rugosité de surface. "Dans le même temps, nous travaillons sur le traitement de zones plus vastes pour rapprocher notre technologie des applications pratiques."

FOUNTYL TECHNOLOGIES PTE. LTD. est une entreprise moderne dans le domaine de la R&D, de la fabrication et des ventes de céramiques avancées, produit principalement des céramiques poreuses, de l'alumine, de la zircone, du nitrure de silicium, du carbure de silicium, du nitrure d'aluminium, des céramiques diélectriques pour micro-ondes et d'autres matériaux céramiques avancés. notre expert en technologie japonais spécialement invité a plus de 30 ans d'expérience dans l'industrie des semi-conducteurs et fournit efficacement des solutions d'application céramiques spéciales avec résistance à l'usure, résistance à la corrosion, résistance aux températures élevées, conductivité thermique élevée, isolation pour les clients nationaux et étrangers.