Céramiques de carbure de silicium : des matériaux de précision de plus en plus indispensables dans les processus de fabrication de semi-conducteurs

En tant que matériau céramique structurel offrant d'excellentes performances, le carbure de silicium (SiC) présente les caractéristiques d'une densité élevée, d'une conductivité thermique élevée, d'une résistance à la flexion élevée, d'un module d'élasticité élevé, d'une forte résistance à la corrosion, d'une résistance aux températures élevées, etc. déformation sous contrainte et contrainte thermique, et peut s'adapter à la forte corrosion et à l'environnement de réaction à ultra-haute température de l'épitaxie, de la gravure et d'autres liens de fabrication de plaquettes. Par conséquent, il a été largement utilisé dans les processus de fabrication de semi-conducteurs tels que le meulage et le polissage, le traitement thermique d’épitaxie/oxydation/diffusion, la lithographie, le dépôt, la gravure et l’implantation ionique.

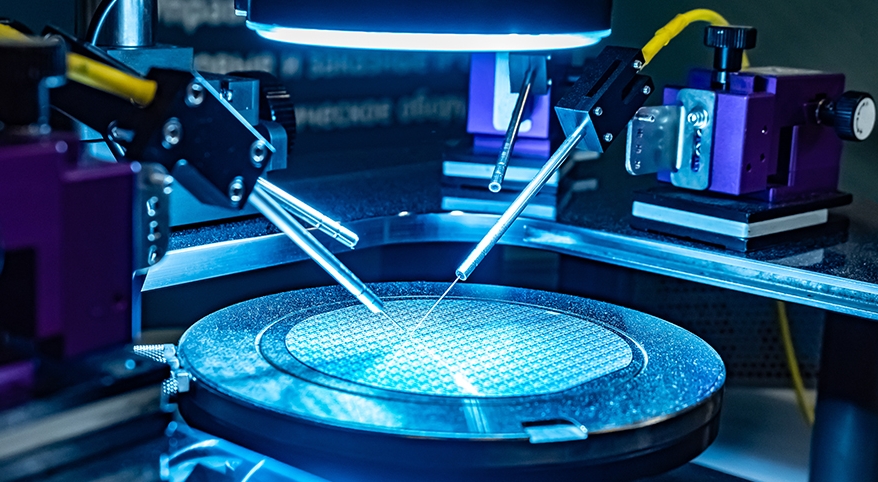

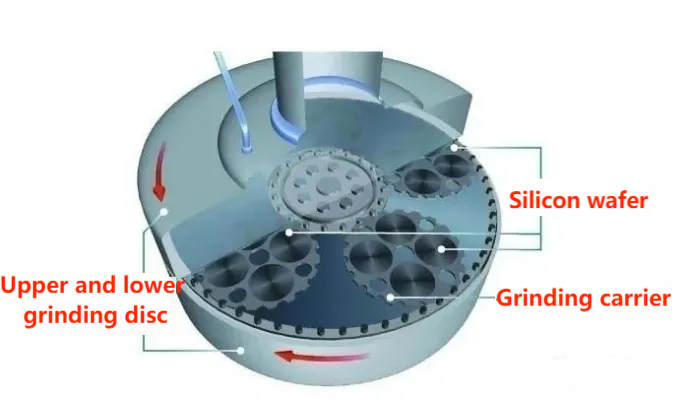

Processus de broyage

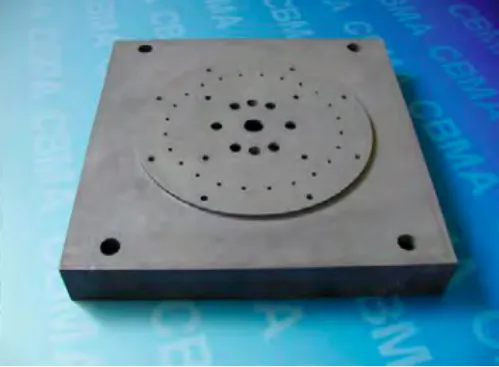

Lorsque le lingot est découpé en tranche, il forme généralement une arête vive, avec des arêtes, des bavures, des écailles, de petites fissures ou d'autres défauts. Afin d'éviter l'influence de la fissuration des bords sur la résistance de la tranche, d'endommager la finition de la surface de la tranche et d'amener des particules de pollution au post-traitement, la tranche doit être polie par un processus de meulage, réduire l'épaisseur de la tranche, améliorer la parallélisme de la surface de la plaquette et éliminer les dommages de surface causés par le processus de coupe par fil. À l'heure actuelle, la méthode la plus couramment utilisée consiste à utiliser le disque de meulage pour un meulage double face et à améliorer la qualité du disque de meulage en améliorant le processus de meulage (matériau du disque de meulage, pression de meulage et vitesse de meulage, etc.).

Dans le passé, le disque abrasif était principalement utilisé dans les matériaux en fonte ou en acier au carbone, qui ont une durée de vie courte et un coefficient de dilatation thermique élevé. Lors du traitement des plaquettes de silicium, en particulier lors du meulage ou du polissage à grande vitesse, la planéité et le parallélisme des plaquettes de silicium sont difficiles à garantir en raison de l'usure et de la déformation thermique du disque de meulage. Avec le développement de matériaux céramiques en carbure de silicium résistant à l'usure et le développement du processus de frittage, le disque de meulage en fonte et en acier au carbone est progressivement remplacé par un disque de meulage en carbure de silicium, sa dureté élevée, ses faibles caractéristiques d'usure et avec la plaquette de silicium fondamentalement la même dilatation thermique coefficient, l'application dans le processus de polissage de meulage à grande vitesse présente des avantages exceptionnels.

Traitement thermique et autres procédés

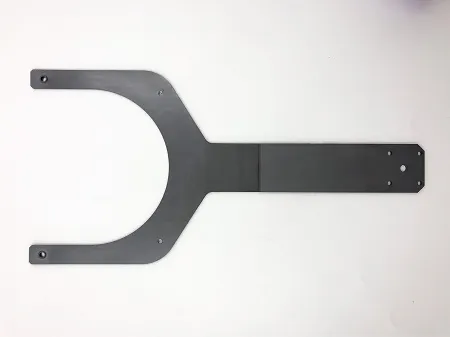

La fabrication de plaquettes ne peut être séparée des processus d'oxydation, de diffusion, de recuit, d'alliage et autres processus de traitement thermique, principalement impliqués dans les produits céramiques en carbure de silicium, y compris les bras en céramique de carbure de silicium utilisés pour transporter les plaquettes entre les processus et les pièces dans la chambre de réaction de l'équipement de traitement thermique.

· Bras en céramique

Lors de la production de tranches de silicium, il est nécessaire de subir un traitement thermique à haute température et un bras mécanique est souvent utilisé pour déplacer, transporter et positionner les tranches semi-conductrices. Étant donné que les plaquettes semi-conductrices doivent être propres et rapides dans le processus de manipulation et que la plupart des processus sont effectués sous vide, à haute température et dans un environnement de gaz corrosif, elles doivent avoir une résistance mécanique élevée, une résistance à la corrosion, une résistance aux températures élevées, une résistance à l'usure, une résistance élevée. dureté, isolation, etc. Comparé à l'alumine, le bras en céramique de carbure de silicium peut mieux répondre à ces exigences, mais les inconvénients d'un prix élevé et d'un traitement difficile limitent dans une certaine mesure son application.

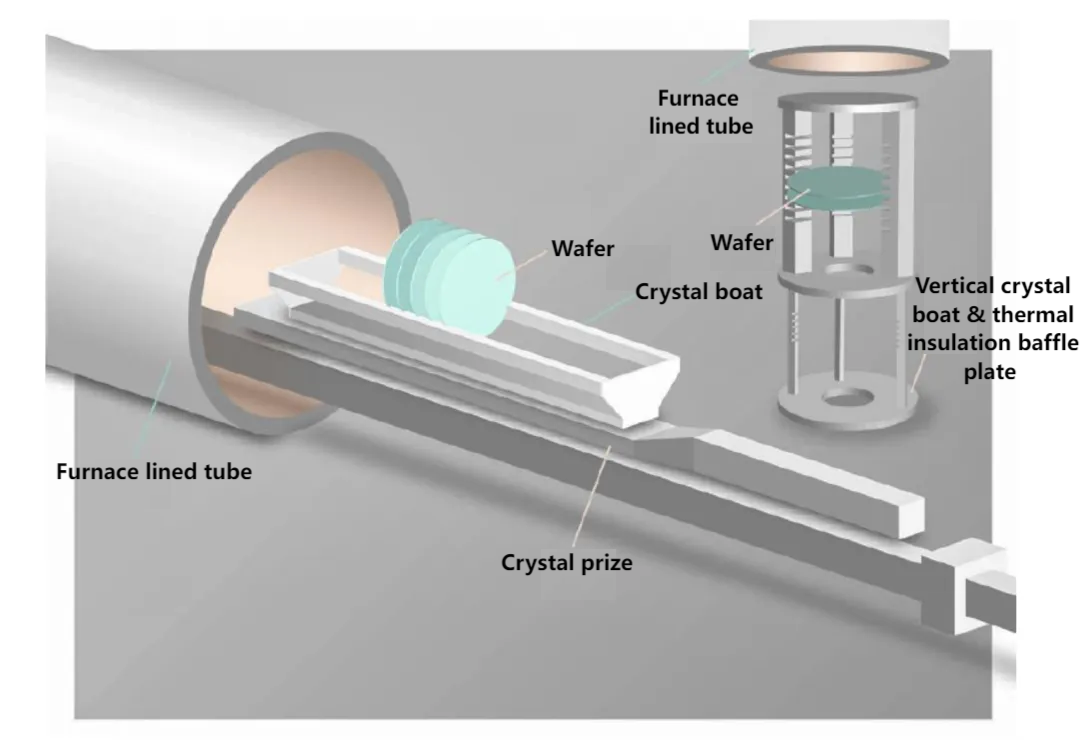

· Composants dans la chambre de réaction

L'équipement semi-conducteur utilisé dans le processus de traitement thermique comprend des fours d'oxydation (qui sont divisés en fours horizontaux et fours verticaux), des équipements de traitement thermique rapide (RTP, RapidThermalProcessing), etc. En raison de la température de fonctionnement élevée, les exigences de performance des composants dans la chambre de réaction est également haute. Les pièces en carbure de silicium fritté de haute pureté présentent les caractéristiques d'une résistance élevée, d'une dureté élevée, d'un module d'élasticité élevé, d'une rigidité spécifique élevée, d'une conductivité thermique élevée, d'un faible coefficient de dilatation thermique, etc., et sont des pièces indispensables dans la chambre de réaction du traitement thermique des circuits intégrés. équipement. Il comprend principalement des bateaux verticaux (VerticalBoat), des piédestals (Pedestal), des LinerTubes (LinerTubes), des chambres à air (InnerTubes) et des BafflePlates d'isolation thermique.

À l'heure actuelle, la majeure partie de la part de marché du carbure de silicium fritté de haute pureté pour les équipements semi-conducteurs est principalement dominée par des sociétés étrangères telles que le groupe japonais Kyokera et l'américain Quastai. Grâce à l'accumulation et à l'innovation technologiques à long terme, ils ont développé non seulement une gamme complète de produits, mais la technologie de traitement des propriétés des matériaux, de la précision et de la structure complexe a également atteint le niveau de pointe de l'industrie. Il peut fournir des composants spéciaux pour les équipements de base de circuits intégrés tels que les machines de photolithographie, les équipements de gravure au plasma, les équipements de dépôt de films et les équipements d'implantation ionique. En revanche, la Chine a commencé tardivement dans la recherche, le développement et l'application de pièces en carbure de silicium fritté pour les équipements semi-conducteurs, et est toujours confrontée à des goulots d'étranglement et des défis techniques dans le domaine de la préparation de pièces en carbure de silicium fritté de haute précision, de grande taille, légères et avec des structures spéciales. (comme une cellule creuse et fermée).

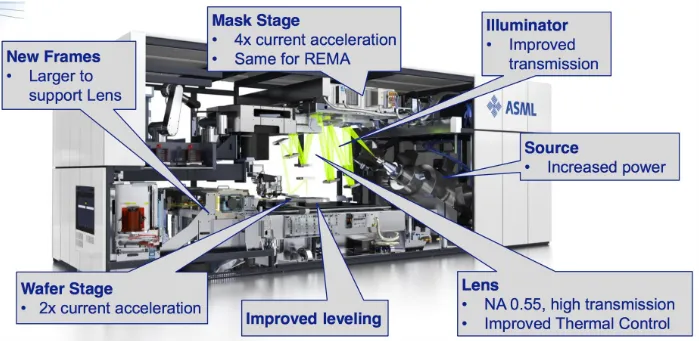

Processus de gravure légère

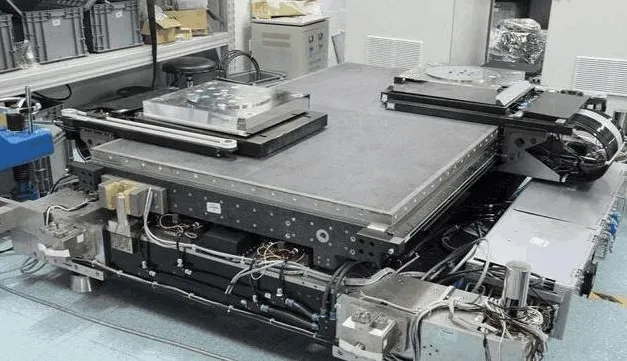

La photolithographie utilise principalement un système optique pour focaliser le faisceau lumineux émis par la source lumineuse et le projeter sur la plaquette de silicium afin d'exposer le motif du circuit et de faciliter la gravure ultérieure, dont la précision détermine directement les performances et le rendement du circuit intégré. En tant que l'un des meilleurs équipements pour la fabrication de puces, la machine de lithographie contient jusqu'à 100 000 pièces, et afin de garantir les performances et la précision du circuit, les composants optiques et la précision des composants du système de lithographie ont des exigences extrêmement élevées. . L'application de la céramique au carbure de silicium comprend principalement : la table de la pièce à usiner, le miroir carré en céramique, etc.

· Tableau des pièces

La table de la machine lithographique porte principalement la plaquette et complète le mouvement d'exposition. Dans ce processus, la plaquette de silicium et la table de pièce doivent être alignées avant chaque exposition, puis le masque de lumière et la table de pièce sont alignés pour obtenir l'alignement du masque de lumière et de la plaquette de silicium, de sorte que les graphiques soient copiés avec précision. à la zone qui doit être lithographiée, ce qui nécessite que la table de la pièce à usiner obtienne un contrôle automatique ultra-précis à l'échelle nanométrique à grande vitesse, en douceur et avec une précision de mouvement élevée. Afin d'atteindre cet objectif de contrôle, la table de pièce lithographique est généralement utilisée avec un poids léger et une stabilité dimensionnelle extrêmement élevée, un faible coefficient de dilatation thermique et n'est pas facile à produire une déformation, afin de réduire l'inertie du mouvement, de réduire la charge du moteur, et améliorer l'efficacité du mouvement, la précision du positionnement et la stabilité.

· Miroir carré en céramique

L'une des technologies clés de la machine de lithographie est le contrôle synchrone du mouvement de la table des pièces et de la table des masques, dont la précision affecte directement la précision et le rendement de la lithographie. Le système de mesure utilise d'abord l'interféromètre pour envoyer le faisceau de mesure incident sur le miroir carré situé sur le côté de la table de la pièce à usiner, puis le réfléchit vers le récepteur de l'interféromètre. Le changement de position de la table de pièce à usiner est calculé selon le principe Doppler et renvoyé au système de contrôle de mouvement en temps réel pour assurer le mouvement synchrone de la table de pièce à usiner et de la table de masque. Les céramiques en carbure de silicium ont les caractéristiques de légèreté et peuvent répondre aux exigences de l'utilisation d'un miroir carré en céramique, mais la préparation de telles pièces en céramique en carbure de silicium est plus difficile, les fabricants internationaux actuels d'équipements de circuits intégrés utilisent principalement de la vitrocéramique, de la cordiérite et autres matériaux. Cependant, avec les progrès de la technologie, les experts de l'Institut général chinois des sciences et de la recherche sur les matériaux de construction ont réalisé la préparation de miroirs carrés en céramique de carbure de silicium de grande taille, de forme complexe, très légers et entièrement fermés, ainsi que d'autres composants optiques structurels et fonctionnels pour machines de lithographie.

· Film masque léger

Le masque lumineux est également connu sous le nom de masque lumineux, son rôle principal est de transmettre la lumière à travers le masque et de former un motif sur le matériau photosensible. Cependant, lorsque la lumière EUV éclaire le masque, celle-ci émet de la chaleur et la température peut atteindre entre 600 et 1 000 degrés Celsius, ce qui peut provoquer des dommages thermiques. Il est donc généralement nécessaire de déposer un film de carbure de silicium sur la lumière. À l'heure actuelle, de nombreuses sociétés étrangères, telles qu'ASML, ont commencé à fournir des films avec une transmission lumineuse supérieure à 90 % pour réduire le nettoyage et l'inspection du masque utilisé et pour améliorer l'efficacité et le rendement des machines de lithographie EUV.

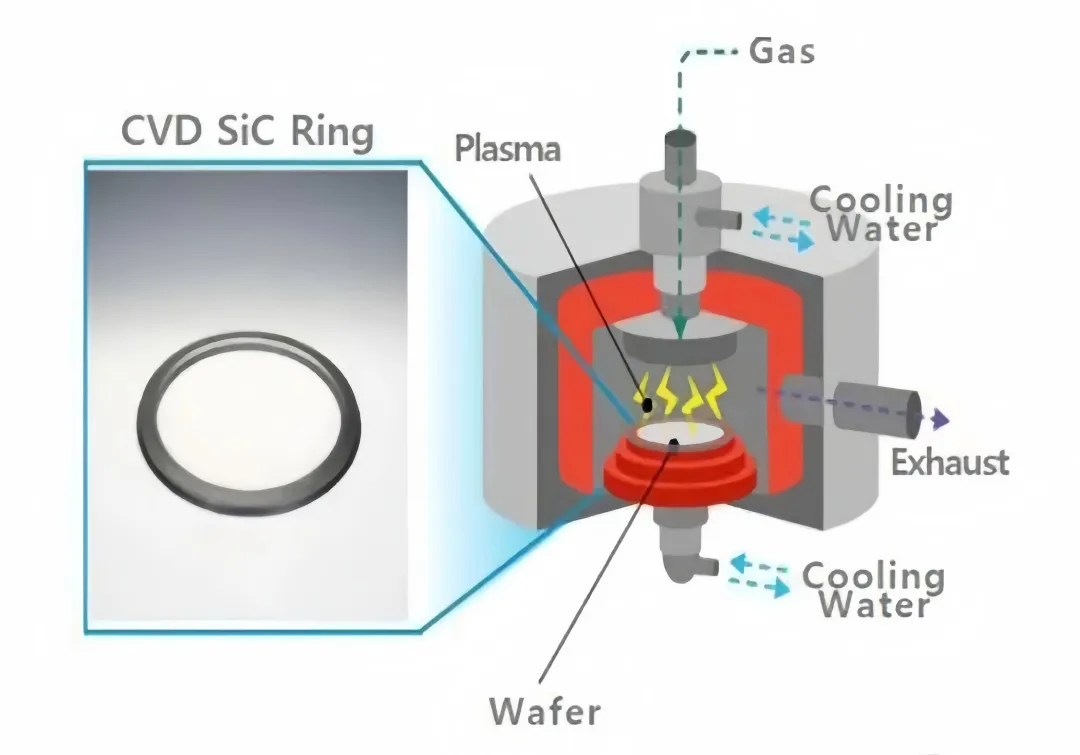

Gravure et dépôt plasma

Le processus de gravure dans la fabrication de semi-conducteurs utilise un plasma ionisé par des agents de gravure liquides ou gazeux (tels que des gaz fluorés) pour bombarder la tranche, éliminant sélectivement les matériaux indésirables jusqu'à ce que le motif de circuit souhaité soit laissé sur la surface de la tranche. Le dépôt de couches minces est similaire au processus inverse de gravure, qui utilise la méthode de dépôt pour empiler de manière répétée des matériaux isolants et recouvrir chaque couche de métal pour former un film mince. Étant donné que ces deux processus utilisent également la technologie plasma et d'autres technologies faciles à provoquer la corrosion de la cavité et des composants, les composants de l'équipement doivent avoir de bonnes caractéristiques de résistance au plasma, une faible réactivité et une faible conductivité aux gaz gravés contenant du fluor.

Les composants traditionnels des équipements de gravure et de dépôt, tels que les bagues de focalisation, sont constitués de matériaux tels que le silicium ou le quartz. Cependant, avec les progrès de la miniaturisation des circuits intégrés, la demande et l'importance de la fabrication de circuits intégrés pour le processus de gravure augmentent, et il est nécessaire d'utiliser un plasma à haute énergie pour graver avec précision les tranches de silicium au niveau microscopique, ce qui offre la possibilité d'obtenir des largeurs de ligne plus petites et des structures d'équipement plus complexes. Par conséquent, le carbure de silicium par dépôt chimique en phase vapeur (CVD) avec ses excellentes propriétés physiques et chimiques. Et une grande pureté, une grande uniformité, etc. sont progressivement devenues le premier choix de matériaux de revêtement pour équipements de gravure et de dépôt. À l'heure actuelle, les pièces en carbure de silicium CVD dans les équipements de gravure comprennent des bagues de focalisation, des têtes de pulvérisation de gaz, des palettes, des anneaux de bord, etc. Dans l'équipement de dépôt, il y a un couvercle de chambre, un revêtement de cavité, une base en graphite revêtue de SiC, etc.

En raison de la faible réactivité et conductivité du carbure de silicium CVD aux gaz de gravure au chlore et au fluor, c'est un matériau idéal pour les bagues de focalisation et d'autres composants des équipements de gravure au plasma. Les pièces en carbure de silicium CVD de l'équipement de gravure comprennent une bague de focalisation, une tête de pulvérisation de gaz, une palette, une bague de bord, etc. En prenant la bague de focalisation comme exemple, la bague de focalisation est une partie importante placée à l'extérieur de la plaquette, directement en contact. avec la tranche, en appliquant une tension à l'anneau pour focaliser le plasma passant à travers l'anneau, focalisant ainsi le plasma sur la tranche pour améliorer l'uniformité du traitement. Les bagues de mise au point traditionnelles sont en silicium ou en quartz. Avec l'avancement de la miniaturisation des circuits intégrés, la demande et l'importance de la fabrication de circuits intégrés pour le processus de gravure augmentent, et la puissance et l'énergie du plasma de gravure continuent d'augmenter, en particulier l'énergie du plasma requise dans les équipements de gravure au plasma à couplage capacitif (CCP) est plus élevée. . Par conséquent, le taux d’utilisation d’anneaux de focalisation préparés à partir de matériaux en carbure de silicium est de plus en plus élevé.

Fountyl Technologies PTE Ltd, se concentre sur l'industrie de fabrication de semi-conducteurs, les principaux produits comprennent : mandrin à broches, mandrin en céramique poreuse, effecteur d'extrémité en céramique, poutre carrée en céramique, broche en céramique, bienvenue au contact et à la négociation !