Types de découpe de plaquettes en carbure de silicium

Le carbure de silicium est un matériau très dur et cassant (dureté Mohs 9,2), ce qui peut entraîner des problèmes de mise en œuvre. Cela est particulièrement vrai lors du processus back-end, où les tranches doivent être divisées en puces séparées avant d'être emballées.

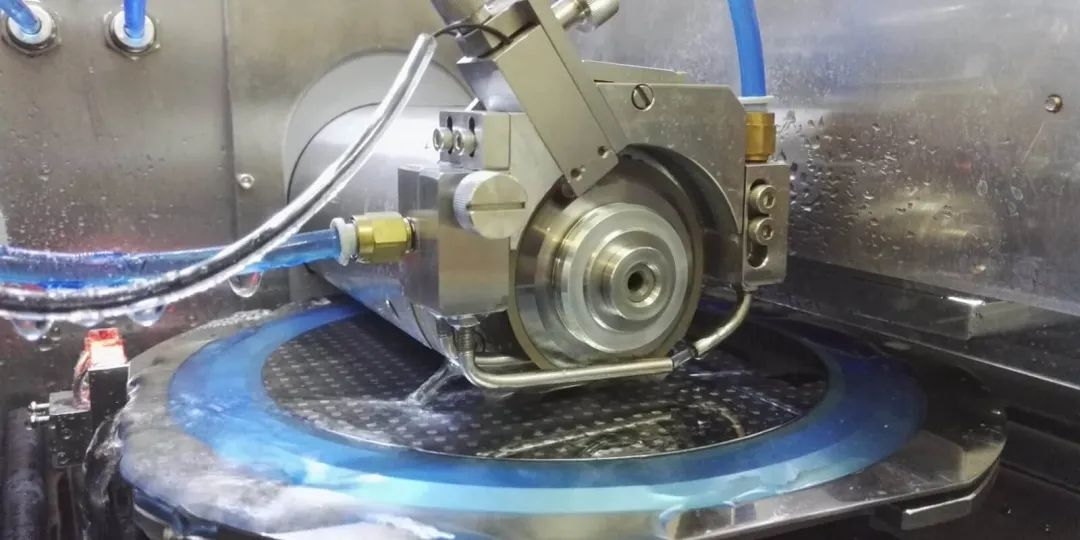

1, coupe de lame de diamant

La découpe mécanique au disque diamanté est une technique traditionnelle de séparation des plaquettes de SiC.

La plaquette est montée sur un film bleu et découpée par une lame diamantée qui tourne à grande vitesse. La largeur de la piste de coupe est généralement comprise entre 50 et 100 microns.

En raison de la dureté du SiC, la vitesse de coupe de la lame est inférieure et l'abrasion de la lame de coupe est plus élevée, ce qui entraîne des coûts plus élevés. De plus, la coupe à la lame peut provoquer une fragmentation et un délaminage des bords des copeaux. avec la taille de la plaquette de carbure de silicium passée de 4 pouces à 6 pouces de diamètre, la longueur cumulée de la piste a plus que doublé, au-delà de la capacité d'une lame standard à effectuer toute la coupe. En conséquence, la lame doit être remplacée alors que la plaquette est encore en position de travail et peut se rompre pendant le processus de découpe, endommageant la plaquette.

Par exemple, le traçage d'une plaquette SiC de 100 mm (4 pouces) prend 6 à 8 heures, et il est facile de provoquer une rupture des bords. Par conséquent, cette méthode de traitement traditionnelle et inefficace a été progressivement remplacée par le marquage au laser.

2, découpe par ablation laser

L'ablation laser est une alternative à la découpe mécanique des plaquettes. Le faisceau laser est focalisé sur la piste de découpe. Le matériau est chauffé par l’énergie laser absorbée. Il en résulte d'importantes zones affectées par la chaleur et des microfissures. Le film bleu peut également être affecté par la chaleur, ce qui peut affecter le processus d'emballage ultérieur. De plus, le taux d’ablation est très faible et doit être effectué plusieurs fois pour séparer la puce. Le nombre de répétitions dépend de l'épaisseur de la plaquette et de la vitesse de découpe. Afin d'éviter tout résidu de matière sur la puce, la surface de la plaquette doit être recouverte d'un revêtement protecteur. Les principaux inconvénients de cette technologie de découpe sont une faible qualité des bords et une faible productivité.

Lors de la découpe furtive, un faisceau laser de courte longueur d'onde traversant une plaquette de SiC est focalisé à l'intérieur du matériau. Cela crée une couche de défauts localisés à l’intérieur du matériau, qui devient le point de départ de la séparation des tranches. Tout d’abord, le faisceau laser est focalisé sur la partie inférieure de la plaquette et monte couche par couche. En raison du processus de division, il n’y a aucun enlèvement de matière dans le chemin de coupe, ce qui entraîne une incision nulle. Deuxièmement, la séparation finale de la puce doit être réalisée par un processus d'épissage mécanique distinct ainsi que par l'expansion du film bleu. Étant donné que le laser chauffe le matériau à l’intérieur de la plaquette, il n’y a aucun dommage thermique à la surface de la plaquette. Les défauts dans le motif du collier de perles avec des zones qui se chevauchent ne peuvent apparaître qu'à l'intérieur du matériau. De plus, chaque vitesse de coupe est d'environ 200 mm/s et peut atteindre 300 mm/s dans certaines applications. Cependant, en fonction de l'épaisseur du matériau, le laser doit passer plusieurs fois avant de pouvoir séparer le copeau. Cela entraîne des dommages aux parois latérales de la puce en raison de la couche altérée. Afin de focaliser le faisceau laser sur de très petits points à l'intérieur de la plaquette, le faisceau diffusé sur une surface plane dans la piste de découpe doit être lisse et minimisé. Afin d'éviter la réflexion du laser, une piste métallique sans découpe est nécessaire. Un autre inconvénient est que la largeur requise pour ouvrir la piste est fonction de l'épaisseur de la plaquette (généralement 40 % de l'épaisseur de la plaquette), ce qui signifie que pour une plaquette SiC standard d'une épaisseur de 350 µm, la largeur minimale de piste de coupe nécessaire est de 140 µm.

3, Coupe TLS

Séparation laser thermique est une alternative rapide, propre et rentable à la séparation des plaquettes de carbure de silicium. Le laser chauffe le matériau et crée une région de contrainte de compression entourée d'un motif de contrainte de traction tangentielle. Ensuite, une très petite quantité d'eau déminéralisée est pulvérisée, ce qui crée une deuxième zone refroidie à proximité de la première zone, provoquant un motif de contrainte de traction tangentielle. Une contrainte de traction est créée dans la région où les deux modèles de contraintes se chevauchent, ce qui ouvre et guide le fond de fissure à travers tout le matériau.

La découpe TLS est un processus en une seule étape qui permet de séparer des tranches de toute l'épaisseur à des vitesses de séparation allant jusqu'à 300 mm/s. Le point de départ est une rayure peu profonde locale ou continue sur la surface de la tranche. Étant donné que la découpe TLS est un processus divisé, elle peut potentiellement réduire la largeur de la piste de découpe et augmenter le nombre de copeaux sur chaque tranche. Le bord de la puce est lisse, sans contraintes résiduelles ni microfissures ni zones de fragmentation. La structure métallique (PCM) sur la piste avant et le polyimide sur la puce sont acceptables. De plus, étant donné que la séparation provient du lobe plutôt que de la séparation/fracture physique ultérieure, le métal de support peut être séparé sans délaminage ni être affecté par la chaleur. L'analyse du rendement utilisant le processus de découpe TLS sur une tranche de dispositif d'alimentation typique avec un dos entièrement métallisé montre que le rendement moyen des structures en polyimide et en métal sur la piste de découpe dépasse 98 %.

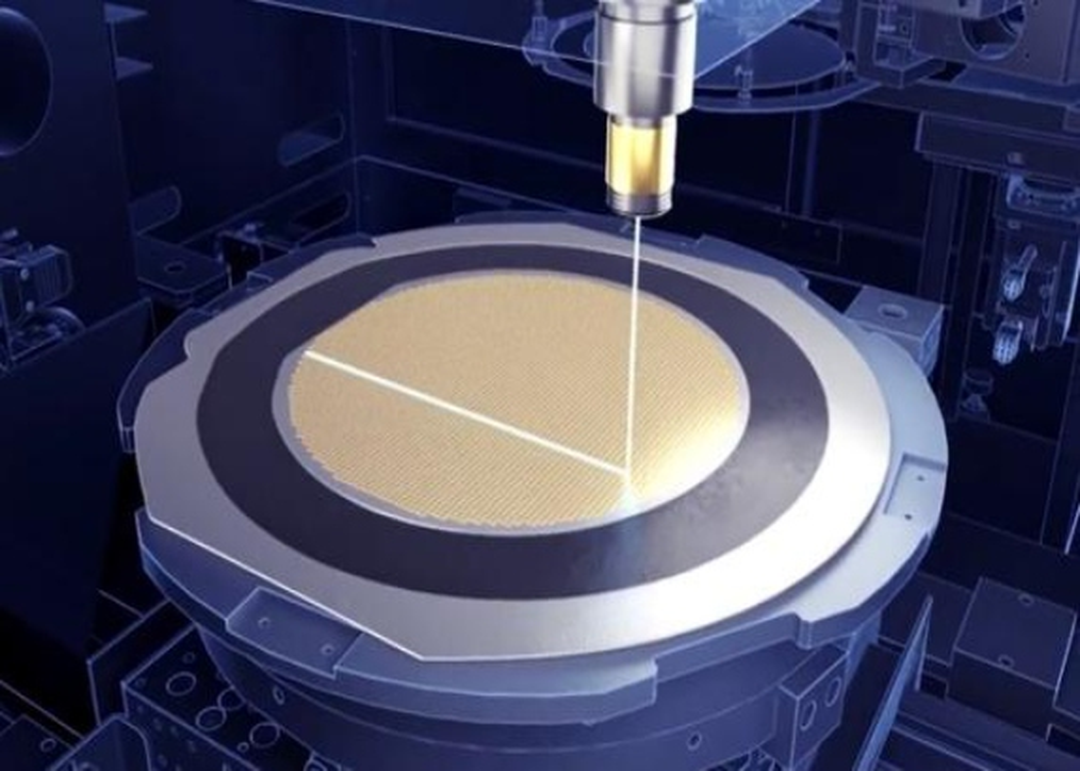

4,Traçage laser guidé par l'eau

Le laser de guidage d'eau consiste à focaliser le laser dans la micro-colonne d'eau, le diamètre de la colonne d'eau varie en fonction de l'ouverture de la buse, il existe diverses spécifications de 100 à 30 μm. Utilisant le principe de réflexion totale entre la colonne d’eau et l’interface air, le laser se propagera dans le sens de déplacement de la colonne d’eau après avoir été introduit dans la colonne d’eau. Il peut être traité dans la plage stable de la colonne d’eau et la distance de travail effective trop longue est particulièrement adaptée à la coupe de matériaux épais. Lors de la découpe laser traditionnelle, l'accumulation et la conduction de l'énergie sont la principale cause des dommages thermiques des deux côtés du chemin de découpe, et le laser guidé par eau éliminera rapidement la chaleur résiduelle de chaque impulsion en raison du rôle de la colonne d'eau. , et ne s'accumulera pas sur la pièce, le chemin de coupe est donc propre. Sur la base de ces avantages, en théorie, le carbure de silicium de découpe laser guidé par eau est un bon choix, mais la technologie est difficile, la maturité de l'équipement concerné n'est pas élevée, car une pièce d'usure de la buse présente de grandes difficultés de production, si vous ne pouvez pas Contrôlez avec précision et stabilité la minuscule colonne d'eau, en éclaboussant les gouttelettes d'eau et en ablation de la puce, affectant ainsi le rendement. Par conséquent, le procédé n’a pas encore été appliqué à la production de tranches de carbure de silicium.

Fountyl Technologies PTE Ltd est spécialisée dans les mandrins à vide en céramique et fournit le meilleur luminaire en céramique pour le processus de découpe SIC, divers mandrins en 2/3/6/8/12/14 pouces.