Dix types de technologies de dépôt sur les produits PVD et PVD et CVD et AMAT PVD Introduction

Le dépôt de film est une technologie très importante dans le processus de fabrication des semi-conducteurs, qui consiste en une série de processus impliquant l'adsorption d'atomes, la diffusion d'atomes adsorbés sur la surface et la coalescence d'atomes adsorbés à des endroits appropriés pour former progressivement un film et croître. Lors de la construction d’un nouvel investissement dans des plaquettes, 80 % de l’investissement dans l’usine de fabrication est utilisé pour acheter des équipements. Parmi eux, l'équipement de dépôt de couches minces est l'une des étapes essentielles de la fabrication des plaquettes, représentant environ 25 % de la proportion.

Les procédés de dépôt de couches minces sont principalement divisés en dépôt physique en phase vapeur et dépôt chimique en phase vapeur. La technologie de dépôt physique en phase vapeur (PVD) fait référence à l'utilisation de méthodes physiques pour vaporiser une source matérielle - une surface solide ou liquide en atomes gazeux, en molécules ou une ionisation partielle en ions dans des conditions de vide et via un processus gazeux (ou plasma) à basse pression. . Technique permettant de déposer un film mince ayant une fonction spécifique sur la surface d'un substrat. Le principe du dépôt physique en phase vapeur peut être grossièrement divisé en revêtement par évaporation, revêtement par pulvérisation cathodique et placage ionique, et comprend spécifiquement diverses technologies de revêtement telles que le MBE. À l'heure actuelle, la technologie de dépôt physique en phase vapeur permet non seulement de déposer des films métalliques, des films d'alliage, mais également de déposer des composés, des céramiques, des semi-conducteurs, des films polymères, etc.

Avec le développement de la technologie, la technologie PVD innove également constamment, il existe de nombreuses technologies spécialisées pour certaines utilisations, dans cet inventaire spécial permettant à chacun de présenter une variété de technologies PVD.

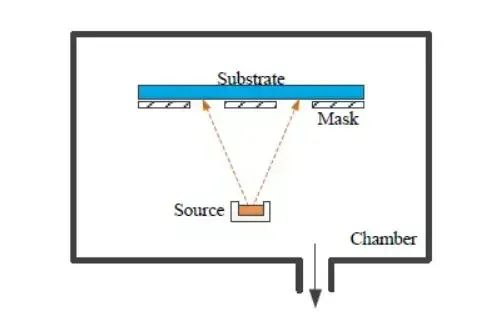

Technologie de revêtement par évaporation sous vide

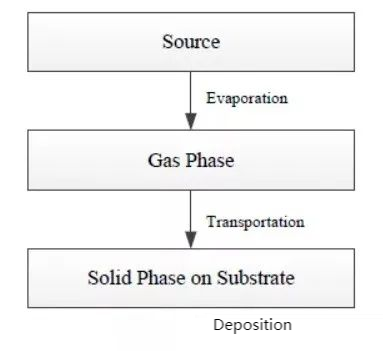

Le revêtement par évaporation sous vide est sous vide, le matériau d'évaporation est chauffé par l'évaporateur, de sorte qu'il se sublime, le flux de particules d'évaporation est directement dirigé vers le substrat et déposé sur le substrat pour former un film solide, ou chauffer le matériau de revêtement par évaporation sous vide méthode de revêtement. Le processus physique consiste à : utiliser plusieurs méthodes énergétiques pour convertir en énergie thermique, chauffer le matériau de placage pour s'évaporer ou se sublimer et devenir des particules gazeuses (atomes, molécules ou groupes atomiques) avec une certaine énergie (0,1 ~ 0,3 eV) ; Lorsqu'elles quittent la surface du placage, les particules gazeuses à une vitesse considérable sont transportées vers la surface du substrat selon un vol en ligne droite, pratiquement sans collision. Les particules gazeuses qui atteignent la surface de la matrice se condensent en nucléation et se transforment en films en phase solide. Les atomes qui composent un film sont réarrangés ou liés chimiquement.

Technique d'évaporation par faisceau d'électrons

L’évaporation par faisceau d’électrons est un type de dépôt physique en phase vapeur. Différente de la méthode d'évaporation traditionnelle, l'évaporation par faisceau d'électrons peut utiliser avec précision des électrons de haute énergie pour bombarder le matériau cible dans le creuset, le faire fondre puis le déposer sur le substrat par la coopération d'un champ électromagnétique. L'évaporation par faisceau d'électrons est couramment utilisée pour préparer un film d'alliage ou d'oxyde d'Al, CO, Ni, Fe, un film de SiO2, un film de ZrO2, un film d'oxyde résistant à la corrosion et aux hautes températures.

Technologie de revêtement par pulvérisation

La technologie de revêtement par pulvérisation cathodique consiste à bombarder la surface de la cible avec des ions, et le phénomène selon lequel les atomes de la cible sont touchés est appelé pulvérisation. Les atomes produits par pulvérisation cathodique se déposent sur la surface du substrat pour former un film appelé revêtement par pulvérisation cathodique. L'ionisation du gaz est généralement produite par décharge gazeuse, et ses ions positifs bombardent la cible cathodique à grande vitesse sous l'action d'un champ électrique, assomment les atomes ou molécules cibles de la cathode et volent vers la surface du substrat pour être déposés dans un film. .

Technologie de pulvérisation RF

La pulvérisation RF est une sorte de technologie de revêtement par pulvérisation. L'alimentation CA au lieu de l'alimentation CC constitue le système de pulvérisation CA, car la fréquence de l'alimentation CA couramment utilisée se situe dans le segment RF, par exemple 13,56 MHz, c'est pourquoi on l'appelle pulvérisation RF.

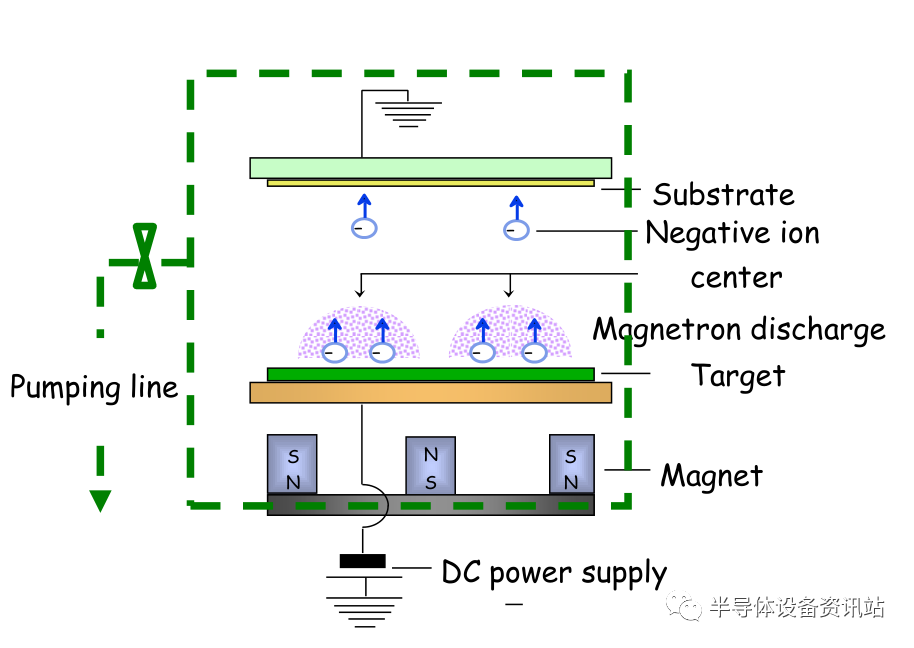

Technologie de pulvérisation magnétron

La technologie de pulvérisation magnétron appartient à la technologie PVD (dépôt physique en phase vapeur) et constitue l'une des méthodes importantes pour préparer des matériaux en couches minces. C'est l'utilisation de particules chargées accélérées dans le champ électrique qui ont une certaine énergie cinétique, l'ion est dirigé vers le matériau pulvérisé constitué de l'électrode cible (cathode), et l'atome cible est pulvérisé pour le faire se déplacer dans une certaine direction. le substrat et déposé sur le substrat dans un procédé de film. L'équipement de pulvérisation magnétron permet de contrôler l'épaisseur et l'uniformité du revêtement, et le film préparé a une bonne densité, une forte adhérence et une grande pureté. Cette technologie est devenue un moyen important pour préparer divers films fonctionnels.

Technologie de revêtement ionique

Le placage ionique est une nouvelle technologie de revêtement développée sur la base du placage par évaporation sous vide et du revêtement par pulvérisation cathodique. Diverses méthodes de décharge gazeuse sont introduites dans le domaine du dépôt en phase vapeur. L’ensemble du processus de dépôt en phase vapeur est réalisé au plasma. Il comprend le placage ionique par pulvérisation magnétron, le placage ionique réactif, le placage ionique à décharge de cathode creuse (méthode d'évaporation de cathode creuse), le placage ionique multi-arc (placage ionique à arc cathodique), etc. Le placage ionique améliore considérablement l'énergie des particules de la couche de film et peut obtenir une couche de film avec de meilleures performances, ce qui élargit le champ d'application du « film ». Il s’agit d’une nouvelle technologie populaire et en développement rapide.

Placage ionique à arc multiple (MAIP)

Le placage ionique multi-arc est une méthode d’évaporation directe du métal sur la cible cathodique solide par décharge en arc. L'évaporation est l'ion de la substance cathodique libéré du point brillant de l'arc cathodique, puis déposé sur la surface du substrat sous forme de film.

Épitaxie par jet moléculaire (MBE)

L'épitaxie par faisceau moléculaire (MBE) est une nouvelle méthode de fabrication de films d'épitaxie, qui est une nouvelle technologie permettant de faire croître des films cristallins de haute qualité sur des substrats cristallins. Dans des conditions d'ultra-vide, la vapeur générée par le four chauffé avec divers composants requis, le faisceau moléculaire ou le faisceau atomique formé après la collimation du petit trou, est directement injectée dans le substrat monocristallin à la température appropriée, et le moléculaire le faisceau est contrôlé pour balayer le substrat, de sorte que les molécules ou les atomes puissent être disposés couche par couche « longtemps » sur le substrat pour former un film.

Dépôt laser pulsé (PLD)

Le dépôt laser pulsé (PLD), également connu sous le nom d'ablation laser pulsée (PLA), est un type de bombardement laser d'un objet, puis le matériau bombardé est déposé sur un substrat différent. Moyen d'obtenir un précipité ou un film.

Épitaxie par faisceau moléculaire laser (L-MBE)

L'épitaxie par jet moléculaire laser (L-MBE) est une nouvelle technologie de préparation de film développée ces dernières années, qui est une combinaison organique d'épitaxie par jet moléculaire et de technologie de dépôt laser pulsé, et de technologie de revêtement par évaporation laser dans les conditions de l'épitaxie par jet moléculaire.

À l'heure actuelle, les équipements PVD clés dans le processus de fabrication des puces comprennent principalement l'équipement PVD à masque dur, le PVD à interconnexion en cuivre (CuBS) et le PVD à revêtement en aluminium (Al PAD), utilisant principalement la technologie de revêtement par pulvérisation cathodique.

1, concept de PVD et CVD

PVD : Physical Vapor Deposition (PVD), également connu sous le nom de technologie de dépôt physique en phase vapeur, est une technologie de préparation de couches minces qui dépose des matériaux à la surface d'objets par des méthodes physiques sous vide. La technologie de revêtement est principalement divisée en trois types : le revêtement par pulvérisation sous vide, le revêtement ionique sous vide et le revêtement par évaporation sous vide. Peut répondre aux besoins de revêtement, notamment en plastique, verre, métal, film, céramique et autres substrats.

CVD : Chemical Vapor Evaporation (CVD), également connu sous le nom de dépôt chimique et météorologique, est une méthode qui fait référence à la réaction des gaz à haute température, à la décomposition thermique des halogénures métalliques, des organométries, des hydrocarbures, etc., à la réduction de l'hydrogène ou à la réaction biochimique de son mélange de gaz sous haute température pour précipiter des matériaux inorganiques tels que des métaux, des oxydes, des carbures, etc. Il est largement utilisé dans les couches de matériaux résistants à la chaleur, la production de métaux de haute pureté et la production de films semi-conducteurs.

2. Processus de dépôt physique en phase vapeur (PVD)

1) Revêtement par pulvérisation sous vide : lorsque des particules à haute énergie sont accélérées par le champ électrique, elles impactent la surface solide et les atomes/molécules de la surface solide échangent de l'énergie cinétique avec ces particules à haute énergie, sortant ainsi du phénomène de surface appelé pulvérisation. . Selon la différence dans le mode d'injection, il est divisé en pulvérisation cathodique et anodique, pulvérisation à trois ou quatre étages, pulvérisation à haute fréquence, pulvérisation polarisée, pulvérisation AC asymétrique, pulvérisation par adsorption, etc., et la plus couramment utilisée est la pulvérisation magnétron. .

2) Revêtement par évaporation sous vide : C'est une méthode de chauffage et d'évaporation du matériau solide sous vide pour le condenser sur la surface du substrat pour former un film.

3) Le principe de base du placage ionique sous vide est que dans des conditions de vide, une certaine technologie d'ionisation plasma est utilisée pour ioniser partiellement les atomes du placage en ions, tout en produisant de nombreux atomes neutres à haute énergie, et une polarisation négative est ajoutée au substrat plaqué. De cette manière, sous l’action d’une polarisation négative profonde, des ions se déposent à la surface du substrat pour former un film mince.

Le processus de dépôt PVD peut être grossièrement divisé en trois parties : l'évaporation du placage, la migration du placage et le dépôt du placage.

3. Processus CVD (évaporation chimique des vapeurs)

L'évaporation chimique en phase vapeur (CVD) est un dépôt chimique et météorologique, qui fait référence à la réaction en phase gazeuse à haute température. Ce processus fait principalement référence à la réaction en phase gazeuse à haute température et est largement utilisé dans les couches de matériaux résistant à la chaleur, la production de métaux de haute pureté et la production de films semi-conducteurs.

Les sources de matières réactives CVD peuvent être divisées en :

- Sources de matières gazeuses : substances gazeuses à température ambiante (H2, N2, CH4, Ar, etc.). Lorsque la source de matière gazeuse est utilisée, le système de dispositif à couches est grandement simplifié car seul le débit du gaz de réaction doit être contrôlé par le débitmètre, plutôt que par la température.

- Sources de matières liquides : substances réactives liquides à température ambiante, telles que TiCl4, CH3CN, SiCl4 et BCl3. La quantité de source de matière liquide entrant dans la chambre de dépôt est contrôlée en contrôlant le gaz porteur et la température de chauffage lorsque le flux de matière liquide est utilisé.

- Sources de matières solides : substances solides à température ambiante, telles que AlCl, NbCl5, TaCl5, ZrCl5 et HfCl4. Étant donné que ce type de matériau doit sublimer la quantité de vapeur requise à une température plus élevée, la température de chauffage et la capacité de charge doivent être strictement contrôlées lors de l'utilisation de ce type de procédé.

Présentation du produit AMAT PVD

Le processus de dépôt PVD est utilisé dans la fabrication de semi-conducteurs pour fabriquer des films de métal ultra-minces et ultra-purs et de nitrure de métaux de transition pour une variété de dispositifs logiques et de mémoire. Les applications PVD les plus courantes sont la métallisation de plaques et de tampons d'aluminium, les revêtements en titane et en nitrure de titane, le dépôt de barrière et le dépôt de germes de barrière de cuivre pour la métallisation des interconnexions.

Le processus de dépôt de film PVD nécessite une plate-forme sous vide poussé sur laquelle le processus de dépôt PVD est intégré aux technologies de dégazage et de prétraitement de surface pour obtenir la meilleure interface et qualité de film. La plateforme Endura d'Applied Materials est la référence actuelle de l'industrie en matière de métallisation PVD.

Fountyl Technologies PTE Ltd, se concentre sur l'industrie de fabrication de semi-conducteurs, les principaux produits comprennent : mandrin à broches, mandrin à rainure annulaire, mandrin en céramique poreuse, effecteur d'extrémité en céramique, poutre et guide en céramique, pièce structurelle en céramique, bienvenue au contact et à la négociation !