विशेष सिरेमिक की मोल्डिंग प्रक्रिया और प्रौद्योगिकी विकास की प्रवृत्ति

हाल के वर्षों में, चीन में उच्च तकनीक के क्षेत्र में विशेष सिरेमिक सामग्रियों का अनुप्रयोग अंतहीन है, क्योंकि इसके उच्च तापमान प्रतिरोध, पहनने के प्रतिरोध, संक्षारण प्रतिरोध, उच्च कठोरता, उच्च परिशुद्धता और अन्य फायदे हैं जो धातुओं और प्लास्टिक में नहीं हैं। , और इलेक्ट्रॉनिक्स, अतिचालकता, प्रकाशिकी, जीव विज्ञान, चुंबकत्व, ऊर्जा भंडारण आदि के क्षेत्र में, कई उच्च तकनीक औद्योगिक श्रृंखलाओं के अपस्ट्रीम में "सामग्री काला सोना" बन गए हैं।

साथ ही, उच्च तकनीक क्षेत्र में विशेष सिरेमिक के आकार और आयामी सटीकता के लिए उच्च आवश्यकताएं हैं। उच्च प्रदर्शन वाले विशेष सिरेमिक प्राप्त करने के लिए, जटिल आकार के हिस्सों की सटीक मोल्डिंग प्राप्त करने के लिए, और सामग्री की तैयारी और प्रसंस्करण लागत को कम करने के लिए, विशेष सिरेमिक की तैयारी इसके विकास में एक महत्वपूर्ण विषय बन गई है।

विशेष चीनी मिट्टी की चीज़ें बनाने की विधियाँ और विशेषताएँ

सिरेमिक मोल्डिंग एक निर्दिष्ट आकार, आकार और हरे रंग की एक निश्चित ताकत में वास्तविक उत्पादन आवश्यकताओं के अनुसार सिरेमिक कच्चे माल है, मोल्डिंग प्रक्रिया सिरेमिक कच्चे माल और मोल्डिंग प्रक्रिया के प्रदर्शन पर निर्भर करती है। सिरेमिक उत्पादों का आकार बनाने की कई विधियाँ हैं, लेकिन सामान्य तौर पर, इसे सूखी मोल्डिंग और गीली मोल्डिंग में विभाजित किया जा सकता है। ड्राई फॉर्मिंग में ड्राई प्रेसिंग, आइसोस्टैटिक प्रेसिंग, अल्ट्रा-हाई प्रेशर फॉर्मिंग, पाउडर इलेक्ट्रोमैग्नेटिक फॉर्मिंग इत्यादि शामिल हैं। वेट मोल्डिंग में एक्सट्रूज़न मोल्डिंग, इंजेक्शन मोल्डिंग, रोलिंग फिल्म मोल्डिंग (कैलेंडरिंग मोल्डिंग), ग्राउटिंग मोल्डिंग, इंजेक्शन मोल्डिंग, कास्टिंग मोल्डिंग, डायरेक्ट सॉलिडिफिकेशन मोल्डिंग, कोलाइडल वाइब्रेशन इंजेक्शन मोल्डिंग आदि शामिल हैं।

(1) सूखा दबाना

ड्राई प्रेस मोल्डिंग में सिरेमिक पाउडर में एक निश्चित मात्रा में कार्बनिक योजक (बाइंडर, स्नेहक, प्लास्टिसाइज़र, डिफॉमर, वॉटर रिड्यूसर, आदि) मिलाया जाता है, और इसे बाहरी दबाव की क्रिया के तहत मोल्ड में बनाया जाता है। ड्राई प्रेसिंग फॉर्मिंग विधि से स्वचालन का एहसास करना आसान है, इसलिए इसका औद्योगिक उत्पादन में व्यापक रूप से उपयोग किया गया है। हालाँकि, निर्माण प्रक्रिया में, बिलेट का स्तरीकरण अक्सर रेडियल और अक्षीय दबाव के असमान वितरण के कारण होता है, और क्रैकिंग और घनत्व असमानता की घटना अक्सर होती है।

(2) मैंसोस्टैटिक दबाव

आइसोस्टैटिक प्रेसिंग एक ऐसी विधि है जिसके द्वारा विभिन्न आइसोस्टैटिक दबाव लागू करके पाउडर को बनाते समय संपीड़ित किया जाता है। विभिन्न गठन तापमान के अनुसार, आइसोस्टैटिक दबाव को गर्म आइसोस्टैटिक दबाव और ठंडे आइसोस्टैटिक दबाव में विभाजित किया गया है। कोल्ड आइसोस्टैटिक प्रेसिंग, कमरे के तापमान पर वर्कपीस बनाने की आइसोस्टैटिक प्रेसिंग विधि है। हॉट आइसोस्टैटिक प्रेसिंग उच्च तापमान और उच्च दबाव के तहत वर्कपीस को सिंटर करने की आइसोस्टैटिक प्रेसिंग विधि को संदर्भित करता है।

(3)अल्ट्रा-हाई प्रेशर मोल्डिंग

अल्ट्रा-हाई प्रेशर मोल्डिंग एक तेजी से विकसित होने वाली मोल्डिंग विधि है, जिसका उपयोग ज्यादातर नैनो-सिरेमिक की मोल्डिंग में किया जाता है। नैनो-सिरेमिक का कण आकार सिंटरिंग तापमान से बहुत प्रभावित होता है, सिंटरिंग तापमान जितना कम होगा, कण का आकार जितना छोटा होगा, नैनो-सिरेमिक प्राप्त करना उतना ही आसान होगा। फॉर्मिंग दबाव को बढ़ाकर और रिक्त स्थान के प्रारंभिक घनत्व को बढ़ाकर, नैनो-सिरेमिक के सिंटरिंग तापमान को कम किया जा सकता है, इसलिए अल्ट्रा-हाई प्रेशर फॉर्मिंग अस्तित्व में आई। अल्ट्राहाई प्रेशर मोल्डिंग स्पष्ट रूप से रिक्त स्थान के सिंटरिंग गुणों को बदल देती है, इसलिए नैनो-सिरेमिक प्राप्त करना आसान होता है।

(4) पाउडर विद्युत चुम्बकीय गठन

पाउडर इलेक्ट्रोमैग्नेटिक प्रेसिंग एक नई उच्च दक्षता वाली मोल्डिंग प्रक्रिया है जो पाउडर बॉडी को सघन करने के लिए मजबूत स्पंदित इलेक्ट्रोमैग्नेटिक बलों का उपयोग करती है। इस विधि का उपयोग आमतौर पर धातु सामग्री की ढलाई के लिए किया जाता है, और बहुत उच्च घनत्व प्राप्त किया जा सकता है। पाउडर इलेक्ट्रोमैग्नेटिक प्रेसिंग विधि द्वारा बनाए गए नमूनों का घनत्व 95% से अधिक है, जिसमें अच्छे पीजोइलेक्ट्रिक और ढांकता हुआ गुण हैं।

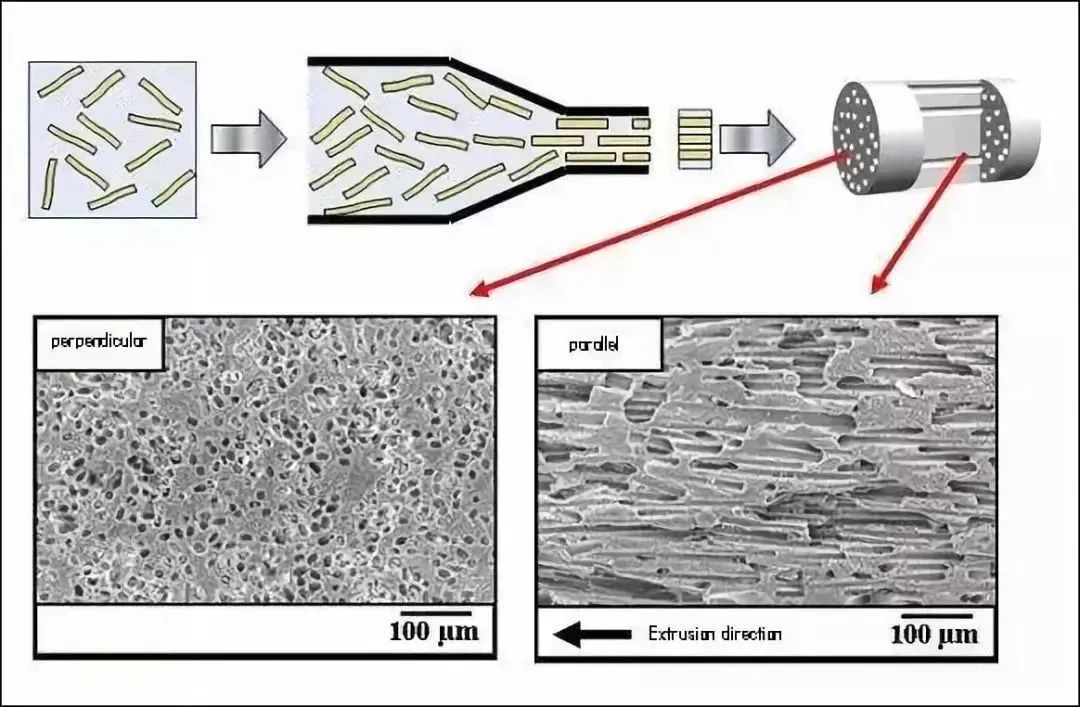

(5) एक्सट्रूज़न मोल्डिंग

पाउडर, चिपकने वाला, स्नेहक, आदि को समान रूप से पानी के साथ मिलाया जाता है और पूरी तरह से मिश्रित किया जाता है, और फिर एक्सट्रूज़न नोजल से प्लास्टिकयुक्त बिलेट को बाहर निकालने के लिए पिस्टन को हाइड्रोलिक प्रेस द्वारा धक्का दिया जाता है। एक्सट्रूज़न नोजल के आंतरिक आकार में धीरे-धीरे कमी के कारण, पिस्टन मिट्टी के द्रव्यमान पर बहुत अधिक एक्सट्रूज़न दबाव डालता है, जिससे रिक्त स्थान घना और बनता है।

(6)इंजेक्शन मोल्डिंग

इंजेक्शन मोल्डिंग को हॉट डाई कास्टिंग मोल्डिंग के रूप में भी जाना जाता है, यह तकनीक एक निश्चित मात्रा में पॉलिमर और एडिटिव घटकों को जोड़कर और थोड़ा गर्म करके, धातु पाउडर, सिरेमिक पाउडर और पॉलिमर को समान तरलता देती है, दबाव में धातु के सांचे से भरा घोल, ठंडा होने के बाद ठंडा होता है। बिलेट प्राप्त करने के लिए बिलेट। इसे संयुक्त राज्य अमेरिका जैसे विकसित देशों द्वारा एक महत्वपूर्ण "राष्ट्रीय कुंजी प्रौद्योगिकी" के रूप में सूचीबद्ध किया गया है।

(7) कैलेंडरिंग मोल्डिंग

प्लास्टिक सामग्री बनाने के लिए पाउडर, एडिटिव और पानी को समान रूप से मिलाया जाता है, और फिर सामग्री को दो विपरीत घूर्णन रोलर्स द्वारा रोल किया जाता है, ताकि शीट ब्लैंक बनाने की विधि बन सके। रोलिंग फिल्म बनाने से प्राप्त बिलेट में उच्च घनत्व होता है और यह शीट और प्लेट के आकार की वस्तुओं के निर्माण के लिए उपयुक्त होता है।

·

(8) स्लिप कास्टिंग

ग्राउटिंग मोल्डिंग विधि तैयार मिट्टी को जिप्सम मॉडल में इंजेक्ट करना है, क्योंकि जिप्सम मॉडल में वायु पारगम्यता और जल अवशोषण गुण होते हैं, मिट्टी संपर्क मॉडल के बाद, मिट्टी में पानी धीरे-धीरे मॉडल की दीवार में चूसा जाएगा, और ठीक मिट्टी में कणों को मॉडल के आकार के साथ एक मोटी मिट्टी की परत में समान रूप से व्यवस्थित किया जाएगा, जब मोटी मिट्टी की परत अपेक्षित मोटाई तक पहुंच जाएगी, तो अतिरिक्त मिट्टी को मॉडल से बाहर डाला जा सकता है। स्वतंत्र मोल्डिंग तक पहुंचने के लिए मोटी मिट्टी की परत में नमी को मॉडल द्वारा अवशोषित करने के बाद, बिलेट को बाहर निकाला जा सकता है और मरम्मत के लिए सुखाया जा सकता है।

(9)केन्द्रापसारक ग्राउटिंग मोल्डिंग

केन्द्रापसारक ग्राउटिंग मोल्डिंग पारंपरिक ग्राउटिंग मोल्डिंग के आधार पर विकसित की गई है। पीएच मान और अन्य प्रक्रिया मापदंडों को समायोजित करके, पाउडर को तरल में समान रूप से फैलाया जाता है और उच्च गति रोटेशन के केन्द्रापसारक बल की कार्रवाई के तहत जमा किया जाता है। केन्द्रापसारक ग्राउटिंग गीले रासायनिक पाउडर की तैयारी और तनाव-मुक्त सघनीकरण तकनीक का एक संयोजन है, जो एक तरफ पाउडर के ढेर और अन्य दोषों को रोक सकता है। दूसरी ओर, जमाव का उद्देश्य पाउडर के विभिन्न कण आकार और गति से प्राप्त किया जा सकता है, जिसका उपयोग बहुपरत और ढाल मिश्रित कार्यात्मक सामग्री की तैयारी के लिए किया जा सकता है।

(10) इलेक्ट्रोफोरेटिक डिपोजिशन मोल्डिंग

इलेक्ट्रोफोरेटिक डिपोजिशन मोल्डिंग आवेशित कणों के प्रवास को बढ़ावा देने के लिए प्रत्यक्ष वर्तमान विद्युत क्षेत्र का उपयोग है, और फिर विपरीत ध्रुवता इलेक्ट्रोड और मोल्डिंग पर जमा होता है। इलेक्ट्रोफोरेटिक जमाव सरल, लचीला और विश्वसनीय है, इसलिए यह मल्टी-लेयर सिरेमिक कैपेसिटर, सेंसर और ग्रेडिएंट फंक्शनल सिरेमिक के निर्माण के लिए उपयुक्त है, लेकिन यह प्रक्रिया मापदंडों के परिवर्तन के प्रति संवेदनशील है।

(11) जेल इंजेक्शन मोल्डिंग

सस्पेंशन माध्यम में विनाइल ऑर्गेनिक मोनोमर जोड़कर, उत्प्रेरक और आरंभकर्ता का उपयोग करके मुक्त कट्टरपंथी प्रतिक्रिया के माध्यम से कार्बनिक मोनोमर को क्रॉसलिंक किया जाता है, और बिलेट को इन-सीटू इलाज का एहसास होता है। इस विधि द्वारा तैयार बिलेट में उच्च शक्ति होती है और इसे मशीनीकृत करना आसान होता है। हालाँकि, कॉम्पैक्ट बॉडी की सिकुड़न दर अपेक्षाकृत बड़ी है, जिसके परिणामस्वरूप कॉम्पैक्ट बॉडी की विकृति होती है, और उपयोग किया जाने वाला कार्बनिक मोनोमर विषाक्त होता है, और प्रतिक्रिया वातावरण को नियंत्रित करना आसान नहीं होता है।

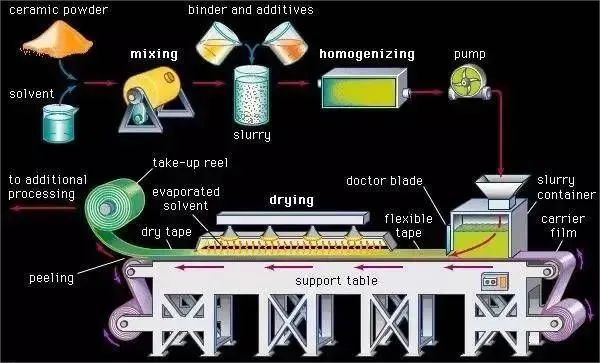

(12) द्रवीकृत कास्टिंग

कास्टिंग मोल्डिंग से तात्पर्य एक समान और स्थिर घोल प्राप्त करने के लिए सिरेमिक पाउडर में विलायक, फैलाने वाले, बाइंडर, प्लास्टिसाइज़र और अन्य घटकों को जोड़ने और कास्टिंग मशीन पर आवश्यक मोटाई की फिल्म बनाने से है। कास्टिंग मोल्डिंग उपकरण की आवश्यकताएं अपेक्षाकृत सरल हैं: निरंतर संचालन, उच्च उत्पादन दक्षता, उच्च स्वचालन स्तर, स्थिर प्रक्रिया, बिलेट का समान प्रदर्शन आदि।

(13) प्रत्यक्ष रूप से जमना

प्रत्यक्ष ठोसकरण फॉर्मिंग सीटू सिरेमिक फॉर्मिंग तकनीक में नेट आकार की एक नई अवधारणा है। कार्बनिक योजकों की कोई आवश्यकता नहीं है या केवल थोड़ी मात्रा में (1wt% से कम), शरीर को डीग्रीज़ करने की आवश्यकता नहीं है, शरीर का घनत्व एक समान है, सापेक्ष घनत्व अधिक है, और बड़े आकार और जटिल आकार के सिरेमिक भाग बनाया जा सकता है. लेकिन शरीर की ताकत अक्सर पर्याप्त नहीं होती।

(14) कोलाइडल कंपन इंजेक्शन मोल्डिंग

कोलाइडल कंपन इंजेक्शन मोल्डिंग में दबाव या सेंट्रीफ्यूजिंग द्वारा उच्च आयनिक शक्ति वाले तैयार पतला निलंबन (20% ~ 30% (वॉल्यूम)) से उच्च ठोस चरण सामग्री वाले बिलेट्स प्राप्त करना है, और फिर इन-सीटू प्राप्त करने के लिए कंपन की क्रिया के तहत डालना है जमाना। कोलाइडल कंपन इंजेक्शन मोल्डिंग निरंतर उत्पादन को सक्षम बनाता है और जटिल आकार के साथ सिरेमिक भागों का निर्माण कर सकता है। हालाँकि, ब्लैंक की ताकत कम है, और मोल्ड रिलीज के दौरान ब्लैंक बॉडी को तोड़ना और विकृत करना आसान है।

(15) तापमान प्रेरित फ्लोक्यूलेशन मोल्डिंग

तापमान प्रेरित फ्लोक्यूलेशन मोल्डिंग एक शुद्ध आकार कोलाइडल मोल्डिंग विधि है। डीसीसी और कोलाइडल कंपन इंजेक्शन मोल्डिंग कोलाइड की स्थैतिक स्थिरता का उपयोग करते हैं और यह विधि कोलाइड की स्थानिक (स्टेरिक) स्थिरता का लाभ उठाती है। डीमोल्डिंग के बाद अयोग्य बॉडी को कच्चे माल के रूप में पुन: उपयोग किया जा सकता है और इसका उपयोग लगभग सभी सिरेमिक पाउडर सिस्टम बनाने के लिए किया जा सकता है।

(16) ठोस साँचे रहित गठन

ठोस निराकार मोल्डिंग तकनीक पारंपरिक मोल्डिंग विचारों की सीमा को तोड़ती है और "विकास" पर आधारित एक मोल्डिंग विधि है। सिरेमिक के क्षेत्र में, ठोस मोल्डिंग प्रक्रिया को विभाजित किया जा सकता है: लेजर चयनात्मक सिंटरिंग मोल्डिंग, त्रि-आयामी मुद्रण मोल्डिंग, पिघल जमाव मोल्डिंग, स्तरित विनिर्माण मोल्डिंग, स्टीरियोलिथोग्राफी मोल्डिंग, आदि। इसमें उच्च लचीलेपन, उच्च एकीकरण की विशेषताएं हैं प्रौद्योगिकी, तीव्रता और मुक्त निर्माण विनिर्माण। साथ ही, उच्च उपकरण कीमतें, सॉफ्टवेयर विकास, सामग्री विकास, मोल्डिंग सटीकता और गुणवत्ता जैसी समस्याएं भी हैं।

विशेष सिरेमिक बनाने की तकनीक के विकास की दिशा

सामान्य तौर पर, उच्च तकनीकी परिपक्वता और स्वचालन की उच्च डिग्री के साथ, स्टील डाई प्रेसिंग और आइसोस्टैटिक प्रेसिंग जैसी ड्राई फॉर्मिंग तकनीक का विकास पहले हुआ है, जो वर्तमान में विशेष सिरेमिक बनाने की मुख्य विधि है, लेकिन खराब सटीक आकार नियंत्रण के कारण, उच्च-प्रदर्शन वाले बढ़िया सिरेमिक निर्माण में इसका अनुप्रयोग सीमित है। इंजेक्शन मोल्डिंग और कास्टिंग मोल्डिंग द्वारा प्रस्तुत कोलाइडल मोल्डिंग विधि गीली मोल्डिंग में एक नई तकनीक है, जिसमें न केवल कम लागत के फायदे हैं, बल्कि उच्च स्तर का स्वचालन भी है, और विशेष के विकास की दिशा का प्रतिनिधित्व करते हुए बड़े पैमाने पर उत्पादन प्राप्त किया जा सकता है। सिरेमिक मोल्डिंग के तरीके.

भविष्य में, विशेष सिरेमिक मोल्डिंग तकनीक का भविष्य का विकास निम्नलिखित पहलुओं पर ध्यान केंद्रित करेगा:

● विभिन्न सिरेमिक सामग्रियों की तैयारी में प्रस्तावित विभिन्न गैर-डाई बनाने वाली प्रौद्योगिकियों के अनुप्रयोग को और विकसित करना;

● अधिक जटिल संरचनात्मक परतों का डिज़ाइन और परत के भीतर त्रि-आयामी परिवर्तनों की बुनाई, बुनाई, कनेक्टिंग संरचना और संरचना;

● बड़े आकार के हिस्सों का संरचनात्मक डिजाइन और निर्माण;

● सिरेमिक माइक्रोस्ट्रक्चर का निर्माण और व्यावहारिक अनुप्रयोग;

● नई प्रौद्योगिकियों का और विकास जो प्रदूषण मुक्त और पर्यावरण के अनुकूल हों।

फाउंटिल टेक्नोलॉजीज पीटीई लिमिटेड, सेमीकंडक्टर विनिर्माण उद्योग पर ध्यान केंद्रित कर रहा है, मुख्य उत्पादों में शामिल हैं: पिन चक, छिद्रपूर्ण सिरेमिक चक, सिरेमिक अंत प्रभावक, सिरेमिक स्क्वायर बीम, सिरेमिक स्पिंडल, संपर्क और बातचीत के लिए आपका स्वागत है!