Controllo del flusso nella litografia ad immersione

Per più di dieci anni, la litografia ad immersione è stata la principale tecnologia di esposizione nella produzione di semiconduttori. Rispetto ai tradizionali metodi di litografia a secco, questa tecnica migliora notevolmente la risoluzione dell'esposizione iniettando un liquido ad alto indice di rifrazione nello spazio tra la lente e la superficie del wafer. Mantenere la purezza e l'uniformità del liquido sommerso ed evitare la formazione di goccioline residue nel processo di scansione ad alta velocità sono due sfide importanti che deve affrontare lo sviluppo della tecnologia di litografia sommersa. Contaminanti, particelle, bolle, riscaldamento e stress nel liquido possono interrompere la continuità dell'indice di rifrazione. Il movimento ad alta velocità del wafer durante la scansione può destabilizzare il menisco all'interfaccia tra il liquido e il gas circostante, provocando la formazione di goccioline residue sul wafer. I fenomeni di cui sopra influenzeranno le prestazioni di esposizione della litografia ad immersione e per risolvere il problema è necessario il metodo di controllo del comportamento del flusso corrispondente.

1, Influenza del controllo del comportamento del flusso sulla purezza e sull'uniformità del liquido

1.1.Influenza del comportamento del flusso sulla purezza e sull'uniformità del liquido

1.1.1.Particelle e contaminanti

Particelle e contaminanti sono le principali fonti di impurità solide nei liquidi sommersi. Le particelle sospese in un liquido immerso vicino alla superficie del wafer o sopra il fotoresist possono essere impresse nel fotoresist sottostante o trasferite nel fotoresist durante lo sviluppo.

Le particelle possono essere presenti nella fornitura di liquido o possono provenire da qualsiasi superficie a contatto con il liquido. Innanzitutto, il liquido utilizzato per l'immersione contiene inevitabilmente particelle e impurità, quindi come soluzione di immersione viene utilizzata acqua deionizzata per camera bianca, che viene ulteriormente trattata e filtrata prima dell'iniezione nella testa di immersione. Un altro problema legato alle particelle è il distacco della pellicola attorno alla smussatura del wafer, causato da un'adesione insufficiente tra la superficie smussata e il rivestimento superficiale. Durante l'esposizione, queste particelle possono essere trasportate avanti e indietro attraverso il menisco liquido dal bordo del wafer al centro del wafer. I metodi per risolvere questo problema includono la selezione del fotoresist, l'ottimizzazione della formulazione EBR e l'elaborazione dei wafer. Anche i wafer pad sono una potenziale fonte di particelle. Mentre la testa sommersa si muove attraverso il wafer, raccoglie le particelle e le rideposita. La pulizia convenzionale del tavolo dei wafer ridurrà il numero di particelle e la tecnologia di pulizia in situ ha dimostrato di essere un metodo di pulizia sul campo molto efficace. Altri difetti causati da particelle trasparenti di fotoresist/rivestimento superiore depositate sulla superficie del film di fotoresist o rivestimento superiore (come difetti antibolle) possono essere ridotti ottimizzando la formulazione del rivestimento.

Il modo efficace per risolvere il problema della lisciviazione è utilizzare un basso tasso di lisciviazione del resist o dello strato barriera superiore. È stato studiato anche il risciacquo di film resistenti con acqua deionizzata come alternativa al problema della lisciviazione. Inoltre, l’area della testa sommersa è più grande dell’area del campo di esposizione, il che significa che il wafer viene bagnato prima e dopo l’esposizione, come nel processo di lavaggio [38]. Poiché il liquido continua a fluire attraverso la testa sommersa durante l'esposizione e l'immersione, i contaminanti nel liquido sommerso verranno notevolmente rimossi e potranno quindi sostituire il processo di lavaggio.

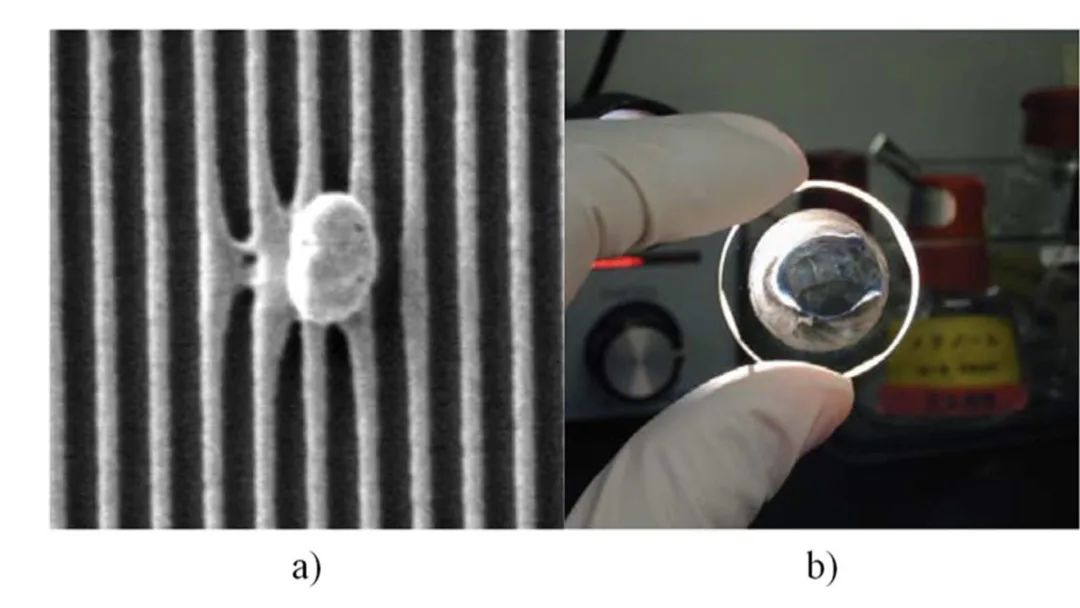

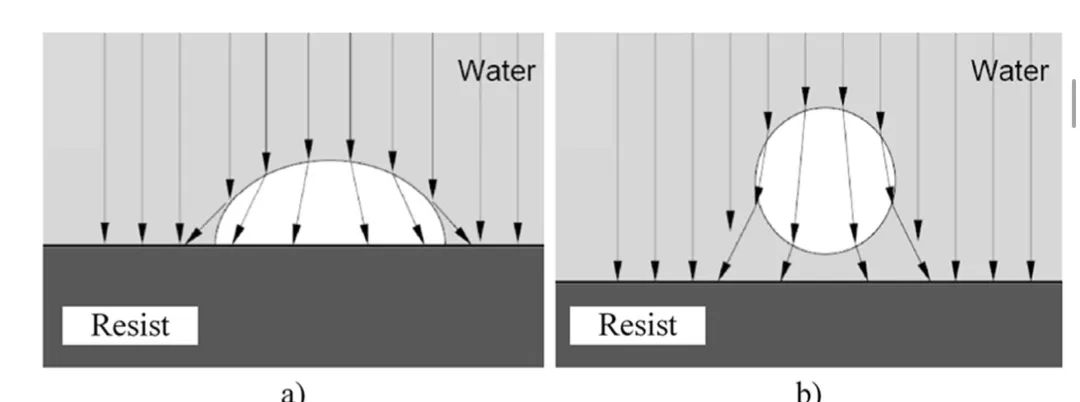

Le bolle riflettono e rifrangono la luce in entrata. a) sulla superficie del fotoresist e b) galleggianti nella soluzione immersa.

Difetti di bolle di diverse dimensioni. a) 0,85μm, b) 3μm.

1.1.2.Bubble

Una delle principali sfide della litografia a immersione in bolle è il requisito che non compaiano bolle nella soluzione di immersione durante il processo di esposizione. L'interfaccia curva gas-liquido causata dalle bolle riflette e rifrange la luce incidente, creando discontinuità nell'indice di rifrazione e aumentando gli effetti di dispersione, con conseguenti difetti nel modello e resa ridotta.

I principali fattori che influenzano l'effetto delle bolle sono il tempo di esposizione, la dimensione delle bolle e l'altezza delle bolle sopra il wafer, con tempi di esposizione più brevi che migliorano l'effetto delle bolle, facendo sì che le caratteristiche rimangano nell'area più ombreggiata per un tempo di esposizione maggiore. . In secondo luogo, se la bolla ha le stesse dimensioni della lunghezza d'onda della luce utilizzata per l'esposizione, la luce si disperde e aumenta la luce diffusa. Se la dimensione della bolla è micrometrica o superiore, la bolla si bloccherà parzialmente e cambierà la direzione della luce. Infine, lo studio ha anche scoperto che l'effetto complessivo delle bolle sull'immagine dipende dalla distanza delle bolle dalla superficie del wafer: maggiore è la distanza, più debole è l'effetto, poiché le bolle lontane dal fotoresist possono essere rapidamente lavate via in un fluido che si muove velocemente. Se il rapporto tra la distanza della bolla dal wafer e il diametro della bolla è 4:10, l'effetto di una singola bolla fluttuante è trascurabile. Man mano che la bolla si avvicina al wafer, a causa del flusso di fluido più lento vicino alla superficie del wafer, l'ombra della bolla sul piano dell'immagine diventa più forte e la sua durata in una determinata posizione sul wafer diventa più lunga. Di conseguenza, le bolle attaccate alla superficie del wafer rappresentano una minaccia molto maggiore per un'immagine priva di difetti. Attraverso lo studio sistematico dell'effetto di diffusione delle bolle nella litografia sommersa, si prevede che 60 nm sia la dimensione massima delle bolle che non causerà difetti quando la bolla è attaccata alla superficie del fotoresist. Le bolle nella litografia sommersa possono essere causate dall'interferenza di vari fattori come pressione, temperatura, reazione fotochimica e fluidodinamica.

1.1.3.Riscaldamento

Durante l'esposizione, il liquido immerso viene riscaldato in modo non uniforme e la distribuzione della temperatura può influenzare l'immagine in vari modi, producendo anche piccole quantità di aberrazioni sferiche e di ordine superiore, e il principale difetto dell'immagine è la sfocatura. Se consentiamo solo una quantità di sfocatura di 1 nanometro, la variazione dell'indice di rifrazione deve essere mantenuta molto piccola. Poiché il coefficiente di temperatura dell'acqua (dn/dτ=-10-4K-1) è molto elevato rispetto a quello del gas, la temperatura del liquido deve essere mantenuta entro 10 mK, il che pone limiti rigorosi alla gestione dei liquidi e ai sistemi di controllo della temperatura.

1.1.4.Fatica

Per la litografia ad immersione, l'elevata viscosità e l'elevata densità del liquido immerso, rispetto all'aria nella litografia a secco, possono causare stress significativi sia sulla lente che sulle superfici del wafer. Queste sollecitazioni normali e di taglio possono portare alla distorsione della lente e alla birifrangenza, interrompendo così il percorso uniforme della luce.

1.2.Metodi di controllo

Esistono tre modi per ridurre i comportamenti di cui sopra che influiscono sulle prestazioni di esposizione. Per evitare impurità e bolle derivanti dal processo di esposizione,

Nella sezione

1.2.1 vengono utilizzati fotoresist a bassa lisciviazione e basso rilascio di gas. Per evitare che bolle e particelle si imprimono sul wafer, la Sez

1.2.2 descrive il metodo di cablaggio specifico e il metodo di rivestimento spesso. Infine, per bilanciare la distribuzione della temperatura e dello stress allontanando contaminanti, particelle, bolle e calore dall'area di esposizione,

Sezione

1.2.3utilizza metodi di approvvigionamento e recupero di liquidi.

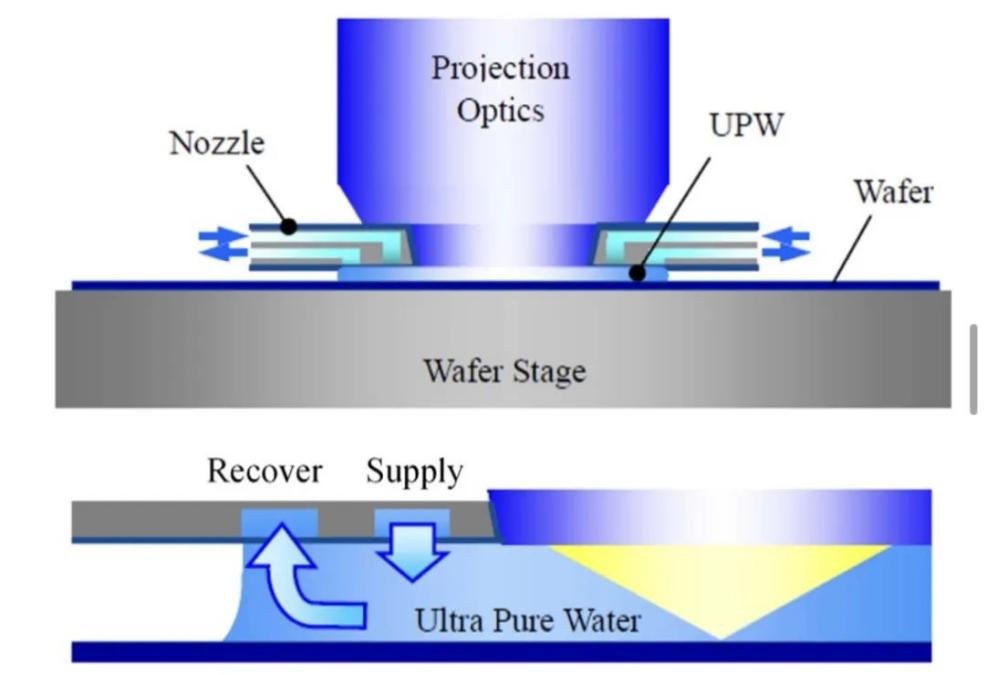

Nikon è stata la prima azienda al mondo a sviluppare uno scanner ad immersione ArF per la produzione, l'NSR-S609B [75]. Prima di questo, avevano fatto molti tentativi di strutture di testa sommerse basate sul metodo di riempimento locale. Hanno simulato il metodo di riempimento locale con e senza sistema di alimentazione e recupero del liquido [54,67] e hanno scoperto che il sistema di alimentazione e recupero del liquido fungeva anche da struttura di contenimento del liquido. In assenza di un sistema di alimentazione e recupero, parte del liquido si trova all'esterno dell'area della lente, con uno spazio vuoto sotto l'area della lente. In presenza di un sistema di alimentazione e recupero, il flusso di recupero rafforza la tensione superficiale all'interfaccia gas-liquido attorno al pozzetto del liquido, confinando con successo il liquido in un'area locale sotto la lente, mostrando un migliore contenimento del liquido.

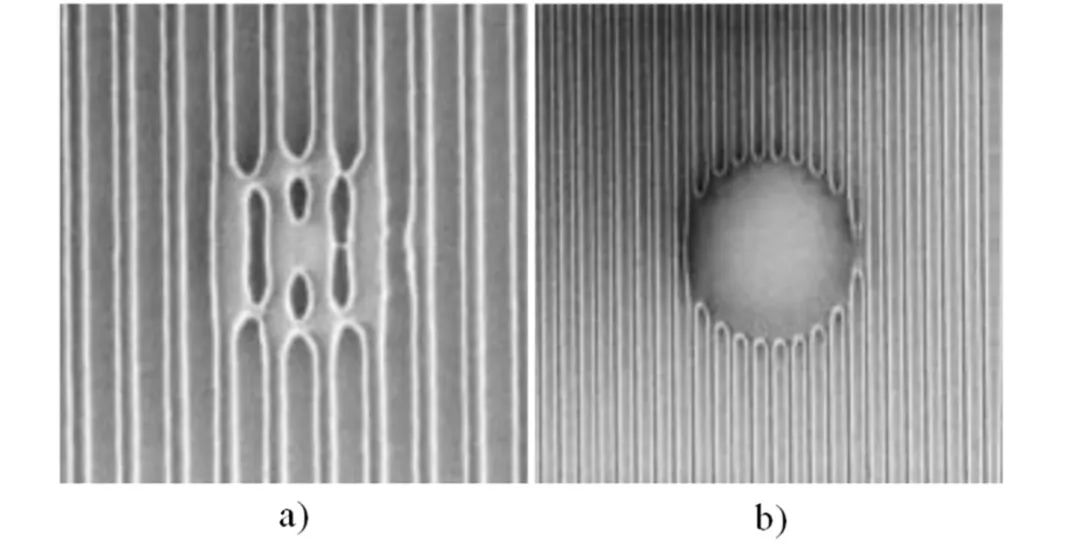

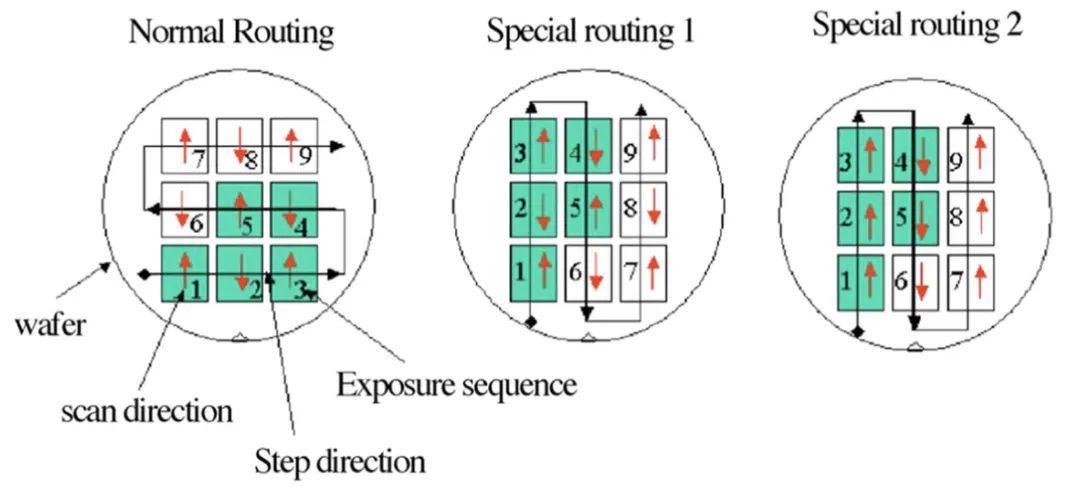

Cablaggio normale e 2 cablaggi speciali per ridurre i difetti

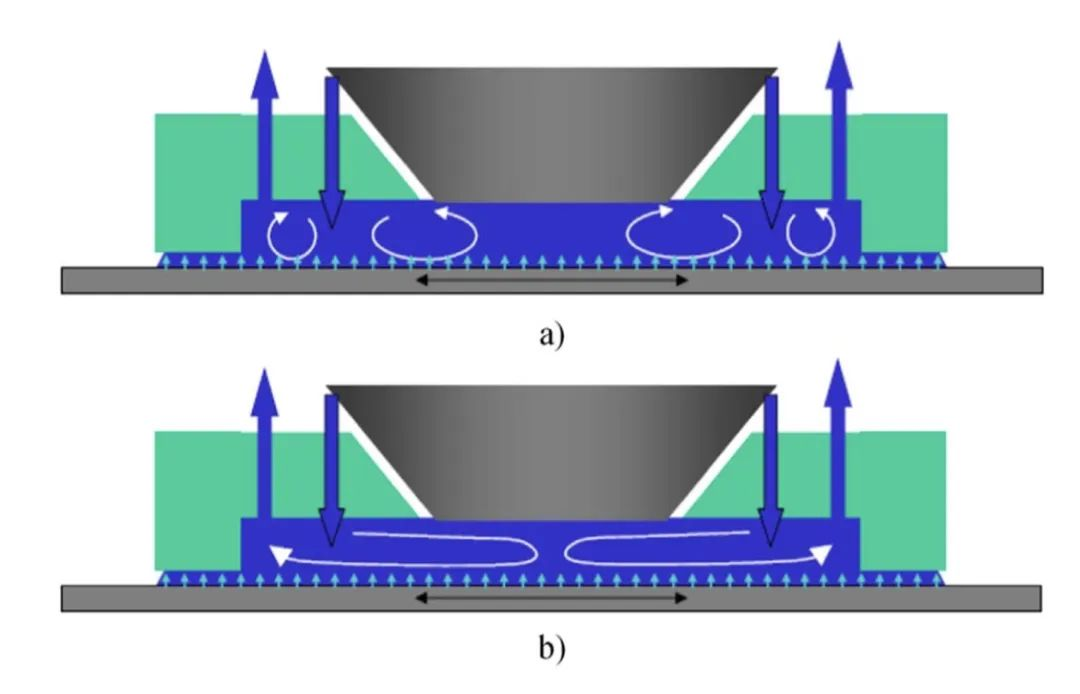

Due diverse disposizioni degli ugelli. a) Ugello di vecchia generazione; b) Nuovi ugelli.

Struttura base del sistema ad immersione LLF.

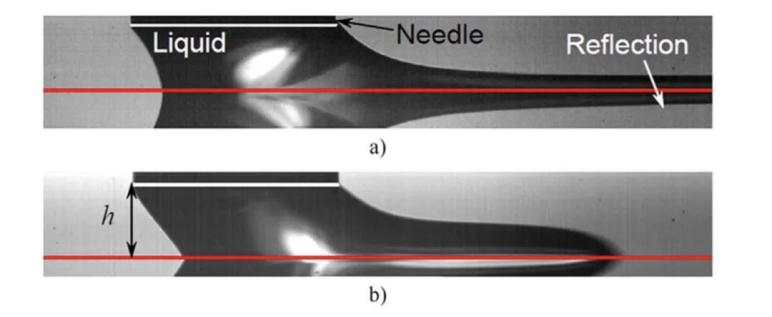

Una tipica forma a menisco. UN). Stiramento del film, b). Traboccamento inerziale.

2. Controllo del comportamento del flusso della stabilità del menisco

2.1.Instabilità del menisco e goccioline residue nella litografia ad immersione

Durante tutto il processo, il fluido deve rimanere nello spazio tra l'ultima lente ottica e il wafer. Mentre il wafer si muove sotto il liquido, le forze viscose iniziano a trascinare il liquido verso la direzione di scansione e influenzano il menisco. Oltre una certa velocità, la stabilità del menisco sfuggente viene interrotta e il liquido viene estratto dal suo volume liquido e successivamente scomposto in goccioline. Queste goccioline residue possono rimanere sul wafer e causare numerosi difetti dell'immagine. Attualmente, nel settore dei semiconduttori, la velocità di scansione della produzione di massa è di 800 mm/s e in futuro sarà superiore. Pertanto è necessario garantire che il menisco del campo sommerso non perda stabilità all'interno di questo requisito di velocità.

2.2Ricerca di base sulla stabilità del menisco

La velocità critica si riferisce alla velocità massima che può essere raggiunta senza depositare liquido residuo ed è un parametro prestazionale molto importante nella litografia ad immersione. Attraverso gli esperimenti di “drag drop” su 41 diversi fotoresist [80,87,88], i risultati mostrano che la velocità critica aumenta significativamente con l’aumento dell’angolo di contatto statico recessivo, sia nello stato di stiramento del film che nello stato di overflow inerziale .

2.3.Metodi di controllo

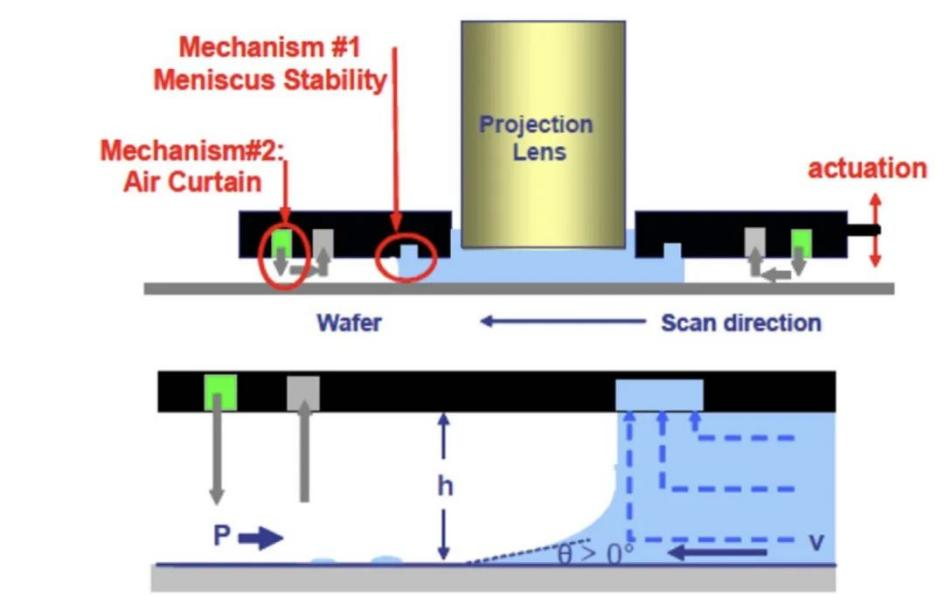

Esistono tre modi per ridurre le goccioline residue sul wafer. Per migliorare la stabilità del menisco ed evitare la formazione di goccioline residue durante l'esposizione, nella litografia ad immersione è possibile utilizzare più fotoresist idrofobico. Per rimuovere le goccioline residue che hanno appena lasciato il menisco, vengono utilizzate una cortina d'aria e un mezzo poroso. Per controllare la portata del liquido in prossimità del canale di recupero e facilitare la funzione di recupero, è possibile applicare alla testa sommersa una modifica superficiale basata su superfici eterogenee con contrasto di bagnabilità.

2.3.1. L'idrofobicità della superficie della cupola modificata controlla la velocità di scansione ed esposizione del wafer. Una maggiore idrofobicità significa un angolo di contatto statico sfuggente più elevato, che rende più facile e veloce il movimento del liquido sommerso attraverso il wafer senza lasciare goccioline residue. Una maggiore idrofobicità è quindi fondamentale per massimizzare la produttività e, se combinata con tassi di difetti inferiori, può anche aumentare i rendimenti.

2.3.2.Secondo metodo di contenimento del liquido

Un altro modo per controllare la stabilità del menisco è il disegno speciale della testa sommersa. Tenendo conto dei diversi angoli di contatto tra diversi resist e finiture e il liquido sommerso, la struttura della testa sommersa deve essere in grado di raggiungere un ampio raggio operativo ad elevate velocità di scansione. ASML riferisce che l'utilizzo della nuova testa sommersa riduce significativamente i difetti totali (più di 3 volte) quando la velocità di scansione è di 600 mm/s.

L'ottimizzazione più comune per le teste sommerse è la struttura della barriera d'aria. Questo design crea una cortina d'aria ad alta pressione attorno all'area sommersa, mantenendo il fluido nell'intercapedine sotto l'ultimo elemento ottico.

2.3.3.Modificazione superficiale della testa sommersa

Le modifiche superficiali di cui sopra per il controllo della stabilità del menisco sono tutte applicate su wafer e si basano su superfici omogenee, ma è possibile utilizzare anche superfici eterogenee con contrasto di bagnabilità per accogliere il liquido nell'intercapedine. Considerando che l'attuale processo litografico potrebbe non consentire la modifica eterogenea della superficie del resist, questo metodo può essere applicato alla testa sommersa.

Fountyl Technologies PTE Ltd, si concentra sull'industria manifatturiera dei semiconduttori, i prodotti principali includono: mandrino a perno, mandrino in ceramica porosa, effettore finale in ceramica, trave quadrata in ceramica, mandrino in ceramica, benvenuto per contatto e negoziazione!