Ceramiche al carburo di silicio: materiali per componenti di precisione sempre più indispensabili nei processi di produzione di semiconduttori

Essendo un materiale ceramico strutturale con prestazioni eccellenti, il carburo di silicio (SiC) ha le caratteristiche di alta densità, elevata conduttività termica, elevata resistenza alla flessione, elevato modulo elastico, forte resistenza alla corrosione, resistenza alle alte temperature, ecc. Non è facile produrre flessioni deformazione da stress e sollecitazione termica e può adattarsi alla forte corrosione e all'ambiente di reazione a temperatura ultraelevata dell'epitassia dei wafer, dell'incisione e di altri collegamenti di produzione. Pertanto, è stato ampiamente utilizzato nei processi di produzione di semiconduttori come la macinazione e la lucidatura, il trattamento termico epitassiale/ossidazione/diffusione, la litografia, la deposizione, l'attacco e l'impianto ionico.

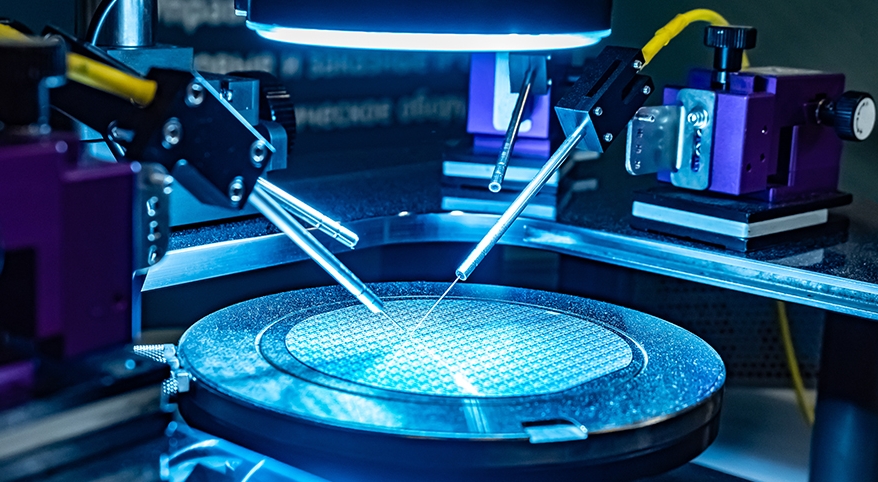

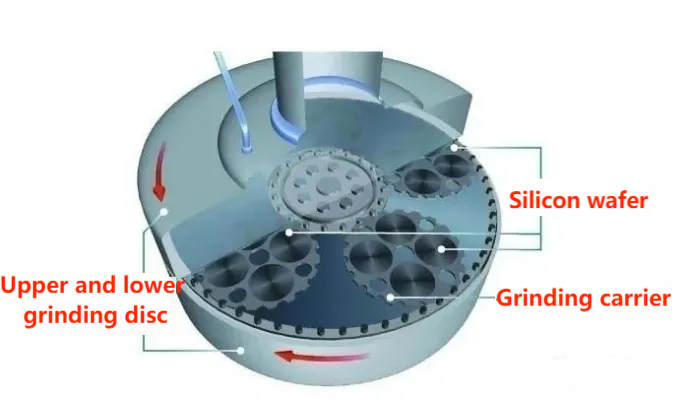

Processo di macinazione

Quando il lingotto viene tagliato in cialda, solitamente forma uno spigolo vivo, con bordi, bave, scheggiature, piccole crepe o altri difetti. Al fine di evitare l'influenza della rottura dei bordi sulla resistenza del wafer, danni alla finitura superficiale del wafer e portare particelle di inquinamento al post-processo, il wafer deve essere lucidato mediante processo di molatura, ridurre lo spessore del wafer, migliorare la parallelismo della superficie del wafer ed eliminare il danno superficiale causato dal processo di taglio del filo. Attualmente, il metodo più comunemente utilizzato è utilizzare il disco abrasivo per la molatura su due lati e migliorare la qualità del disco abrasivo migliorando il processo di macinazione (materiale del disco abrasivo, pressione e velocità di macinazione, ecc.).

In passato, il disco abrasivo veniva utilizzato principalmente in materiali in ghisa o acciaio al carbonio, che avevano una breve durata e un elevato coefficiente di dilatazione termica. Nel processo di lavorazione dei wafer di silicio, soprattutto durante la molatura o lucidatura ad alta velocità, la planarità e il parallelismo dei wafer di silicio sono difficili da garantire a causa dell'usura e della deformazione termica del disco di macinazione. Con lo sviluppo di materiali ceramici resistenti all'usura in carburo di silicio e lo sviluppo del processo di sinterizzazione, il disco abrasivo in ghisa e acciaio al carbonio viene gradualmente sostituito dal disco abrasivo in carburo di silicio, con elevata durezza, caratteristiche di bassa usura e con il wafer di silicio sostanzialmente la stessa dilatazione termica coefficiente, l'applicazione nel processo di lucidatura e molatura ad alta velocità presenta vantaggi eccezionali.

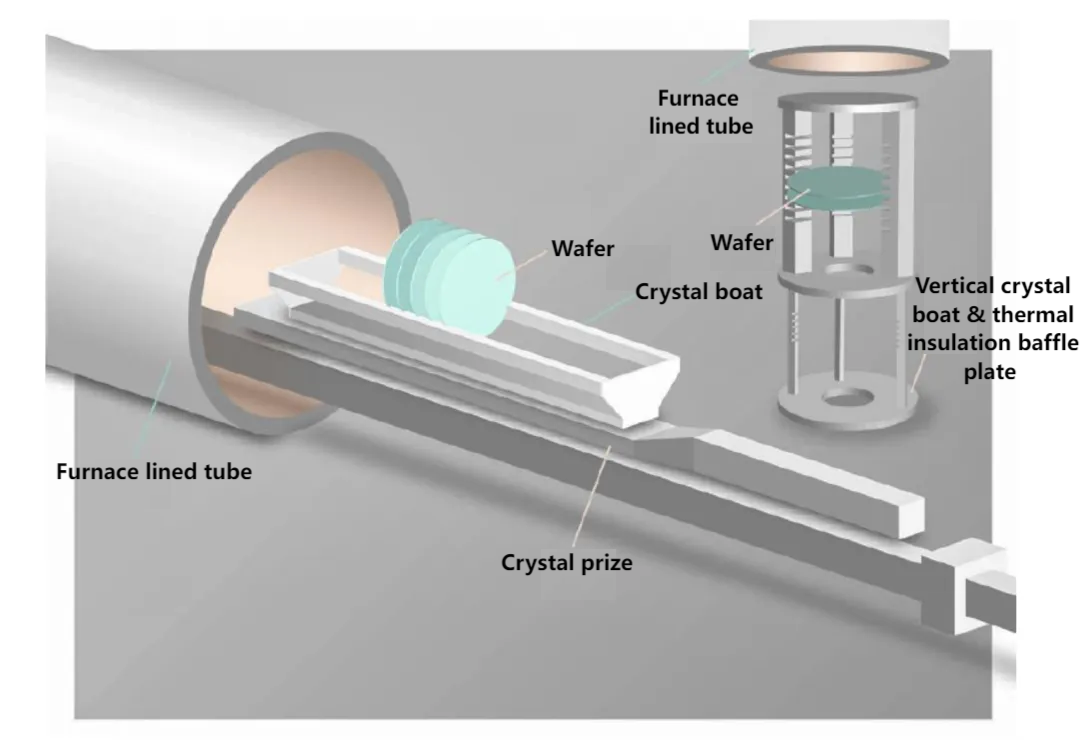

Trattamenti termici e altri processi

La produzione di wafer non può essere separata dai processi di ossidazione, diffusione, ricottura, lega e altri trattamenti termici, principalmente coinvolti nei prodotti ceramici al carburo di silicio, compresi i bracci ceramici al carburo di silicio utilizzati per trasportare i wafer tra i processi e le parti nella camera di reazione delle apparecchiature per il trattamento termico.

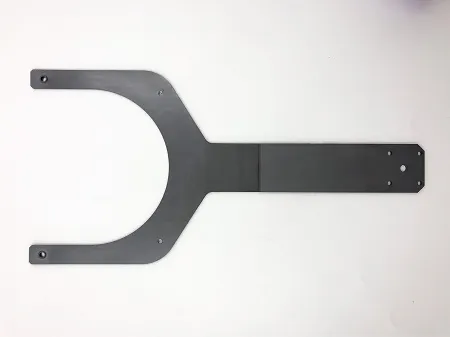

· Braccio in ceramica

Nella produzione di wafer di silicio, è necessario sottoporsi a un trattamento termico ad alta temperatura e spesso viene utilizzato un braccio meccanico per spostare, trasportare e posizionare i wafer semiconduttori. Poiché i wafer semiconduttori devono essere puliti e veloci nel processo di manipolazione e la maggior parte dei processi vengono eseguiti in ambienti sotto vuoto, ad alta temperatura e con gas corrosivo, devono avere elevata resistenza meccanica, resistenza alla corrosione, resistenza alle alte temperature, resistenza all'usura, elevata durezza, isolamento e così via. Rispetto all'allumina, il braccio in ceramica al carburo di silicio può soddisfare meglio questi requisiti, ma gli svantaggi del prezzo elevato e della lavorazione difficile ne limitano in una certa misura l'applicazione.

· Componenti nella camera di reazione

Le apparecchiature a semiconduttore utilizzate nel processo di trattamento termico dispongono di forni di ossidazione (divisi in forni orizzontali e forni verticali), apparecchiature per trattamento termico rapido (RTP, RapidThermalProcessing), ecc. A causa dell'elevata temperatura operativa, i requisiti prestazionali dei componenti in anche la camera di reazione è alta. Le parti in carburo di silicio sinterizzato di elevata purezza hanno le caratteristiche di elevata resistenza, elevata durezza, elevato modulo elastico, elevata rigidità specifica, elevata conduttività termica, basso coefficiente di dilatazione termica, ecc. E sono parti indispensabili nella camera di reazione del trattamento termico del circuito integrato attrezzatura. Comprende principalmente barche verticali (VerticalBoat), piedistalli (Pedestal), LinerTubes (LinerTubes), camere d'aria (InnerTubes) e BafflePlates per l'isolamento termico.

Allo stato attuale, la maggior parte della quota di mercato del carburo di silicio sinterizzato di elevata purezza per apparecchiature a semiconduttore è dominata principalmente da società straniere come il gruppo giapponese Kyokera e gli Stati Uniti Quastai. Attraverso l'accumulo e l'innovazione tecnologica a lungo termine, hanno sviluppato non solo una gamma completa di prodotti, ma anche la tecnologia di lavorazione delle proprietà dei materiali, della precisione e della struttura complessa ha raggiunto il livello leader del settore. Può fornire componenti speciali per apparecchiature principali di circuiti integrati come macchine per fotolitografia, apparecchiature per incisione al plasma, apparecchiature per la deposizione di film e apparecchiature per l'impianto di ioni. Al contrario, la Cina ha iniziato tardi nella ricerca, nello sviluppo e nell’applicazione di parti in carburo di silicio sinterizzato per apparecchiature a semiconduttore e deve ancora affrontare colli di bottiglia e sfide tecniche nel campo della preparazione di parti in carburo di silicio sinterizzato ad alta precisione, di grandi dimensioni, leggere e con strutture speciali. (come celle vuote e chiuse).

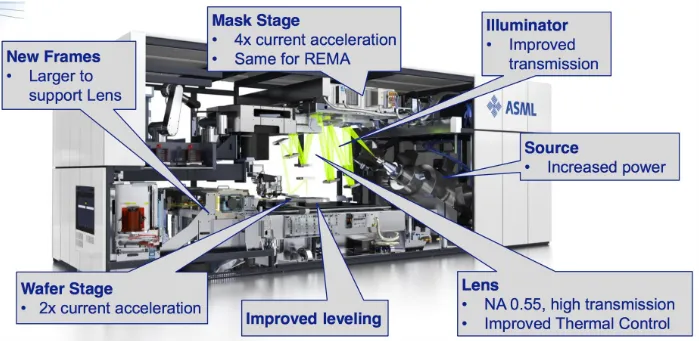

Processo di incisione leggera

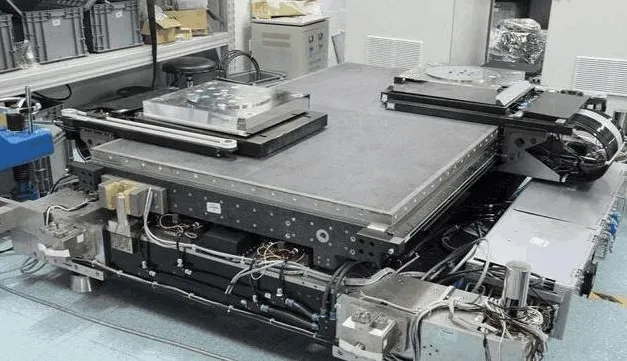

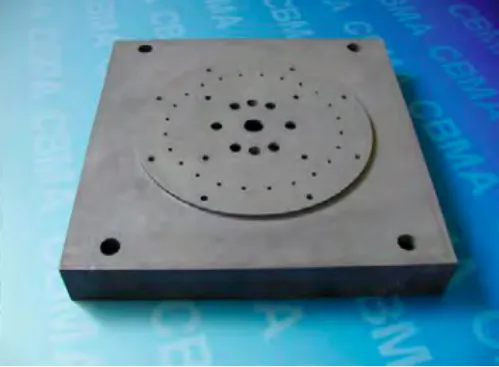

La fotolitografia utilizza principalmente un sistema ottico per focalizzare il fascio luminoso emesso dalla sorgente luminosa e proiettarlo sul wafer di silicio per ottenere l'esposizione dello schema circuitale e facilitare la successiva incisione, la cui precisione determina direttamente le prestazioni e la resa del circuito integrato. Essendo una delle migliori apparecchiature per la produzione di chip, la macchina litografica contiene fino a 100.000 parti e, per garantire le prestazioni e l'accuratezza del circuito, sia i componenti ottici che la precisione dei componenti nel sistema di litografia hanno requisiti estremamente elevati . L'applicazione della ceramica al carburo di silicio comprende principalmente: tavolo del pezzo in lavorazione, specchio quadrato in ceramica e così via.

· Tavolo portapezzo

Il tavolo della macchina litografica trasporta principalmente la cialda e completa il movimento di esposizione. In questo processo, il wafer di silicio e il tavolo del pezzo devono essere allineati prima di ogni esposizione, quindi la maschera luminosa e il tavolo del pezzo vengono allineati per ottenere l'allineamento della maschera luminosa e del wafer di silicio, in modo che la grafica venga copiata accuratamente all'area che deve essere litografata, che richiede che la tavola del pezzo in lavorazione raggiunga un controllo automatico ultrapreciso su scala nanometrica ad alta velocità, fluidità e precisione di movimento elevata. Per raggiungere questo scopo di controllo, la tavola del pezzo litografico viene generalmente utilizzata con un peso leggero e una stabilità dimensionale estremamente elevata, un basso coefficiente di dilatazione termica e non è facile da produrre deformazione, al fine di ridurre l'inerzia del movimento, ridurre il carico del motore, e migliorare l'efficienza del movimento, la precisione di posizionamento e la stabilità.

· Specchio quadrato in ceramica

Una delle tecnologie chiave della macchina litografica è il controllo del movimento sincrono del tavolo del pezzo in lavorazione e del tavolo della maschera, la cui precisione influisce direttamente sull'accuratezza della litografia e sulla resa della macchina litografica. Il sistema di misura invia prima con l'interferometro il raggio di misura che incide sullo specchio quadrato a lato del tavolo del pezzo e poi lo riflette nuovamente al ricevitore dell'interferometro. La variazione di posizione della tavola portapezzo viene calcolata secondo il principio Doppler e trasmessa in tempo reale al sistema di controllo del movimento per garantire il movimento sincrono della tavola portapezzo e della tavola maschera. La ceramica al carburo di silicio ha le caratteristiche di leggerezza, può soddisfare i requisiti dell'uso di specchi quadrati in ceramica, ma la preparazione di tali parti ceramiche al carburo di silicio è più difficile, gli attuali produttori internazionali di apparecchiature per circuiti integrati utilizzano principalmente vetroceramica, cordierite e altri materiali. Tuttavia, con il progresso della tecnologia, gli esperti dell'Istituto generale cinese di scienza e ricerca dei materiali da costruzione hanno realizzato la preparazione di specchi quadrati in ceramica di carburo di silicio di grandi dimensioni, di forma complessa, altamente leggeri e completamente chiusi e di altri componenti ottici strutturali e funzionali per macchine per litografia.

· Pellicola per mascheratura leggera

La maschera luminosa è anche conosciuta come maschera luminosa, il ruolo principale è trasmettere la luce attraverso la maschera e formare un motivo sul materiale fotosensibile. Tuttavia, quando la luce EUV illumina la maschera, emetterà calore e la temperatura potrebbe aumentare tra 600 e 1.000 gradi Celsius, causando danni termici. Pertanto, di solito è necessario depositare sulla lampada una pellicola di carburo di silicio. Attualmente molte aziende straniere, come ASML, hanno iniziato a fornire pellicole con trasmissione luminosa superiore al 90% per ridurre la pulizia e l'ispezione della maschera in uso e per migliorare l'efficienza e la resa del prodotto delle macchine litografiche EUV.

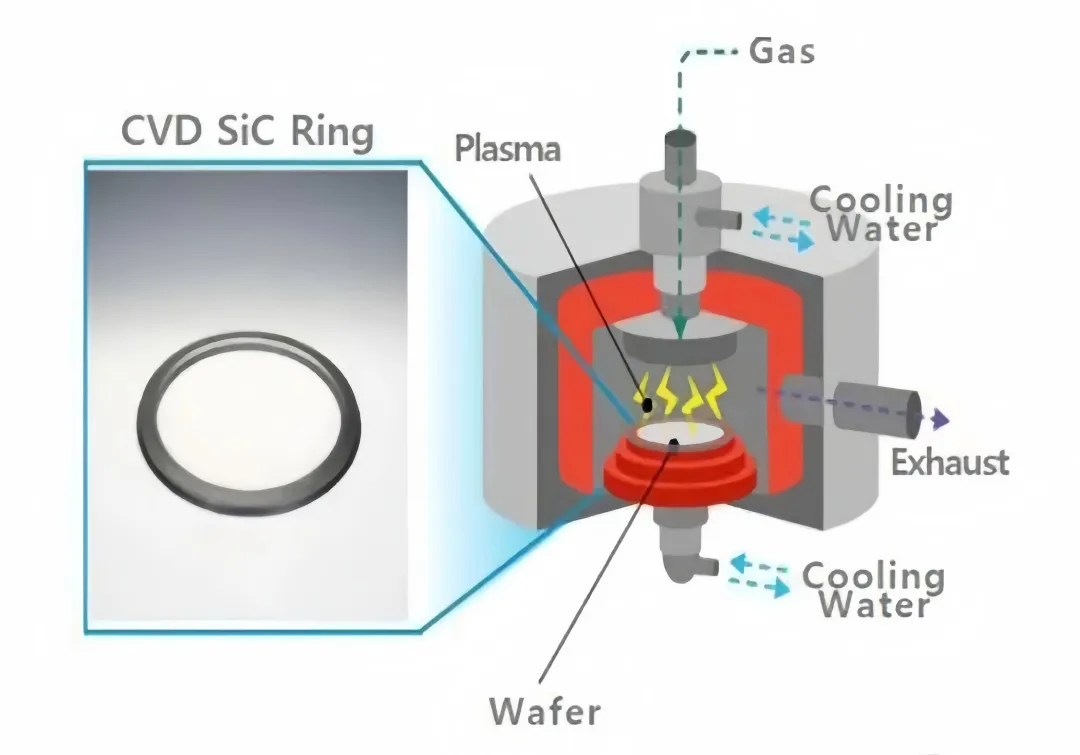

Incisione e deposizione al plasma

Il processo di attacco nella produzione di semiconduttori utilizza plasma ionizzato da agenti chimici liquidi o gassosi (come i gas fluorurati) per bombardare il wafer, rimuovendo selettivamente i materiali indesiderati finché sulla superficie del wafer non viene lasciato lo schema circuitale desiderato. La deposizione di film sottile è simile al processo inverso di incisione, che utilizza il metodo di deposizione per impilare ripetutamente materiali isolanti e coprire ogni strato di metallo per formare un film sottile. Poiché questi due processi utilizzano anche la tecnologia al plasma e altre tecnologie che possono facilmente causare corrosione alla cavità e ai componenti, i componenti dell'apparecchiatura devono avere buone caratteristiche di resistenza al plasma e bassa reattività e bassa conduttività nei confronti dei gas incisi contenenti fluoro.

I componenti tradizionali delle apparecchiature di incisione e deposizione, come gli anelli di focalizzazione, sono realizzati con materiali come silicio o quarzo. Tuttavia, con il progresso della miniaturizzazione dei circuiti integrati, la domanda e l'importanza della produzione di circuiti integrati per il processo di incisione è in aumento ed è necessario utilizzare plasma ad alta energia per incidere con precisione i wafer di silicio a livello microscopico, il che offre la possibilità di ottenere larghezze di linea più piccole e strutture di apparecchiature più complesse. Pertanto, il carburo di silicio con deposizione chimica da fase vapore (CVD) con le sue eccellenti proprietà fisiche e chimiche. E l'elevata purezza, l'elevata uniformità e così via sono gradualmente diventate la prima scelta dei materiali di rivestimento per apparecchiature di incisione e deposizione. Attualmente, le parti in carburo di silicio CVD nelle apparecchiature di incisione includono anelli di focalizzazione, teste di spruzzo di gas, pallet, anelli di bordo, ecc. Nell'apparecchiatura di deposizione sono presenti coperture della camera, rivestimento della cavità, base in grafite rivestita in SiC, ecc.

A causa della bassa reattività e conduttività del carburo di silicio CVD ai gas di attacco con cloro e fluoro, è un materiale ideale per focalizzare anelli e altri componenti di apparecchiature di attacco al plasma. Le parti in carburo di silicio CVD nell'apparecchiatura di incisione includono anello di messa a fuoco, testina di spruzzo di gas, pallet, anello di bordo, ecc. Prendendo come esempio l'anello di messa a fuoco, l'anello di messa a fuoco è una parte importante posizionata all'esterno del wafer, direttamente a contatto con il wafer, applicando una tensione all'anello per focalizzare il plasma che passa attraverso l'anello, focalizzando così il plasma sul wafer per migliorare l'uniformità della lavorazione. Gli anelli di messa a fuoco tradizionali sono realizzati in silicio o quarzo. Con il progresso della miniaturizzazione dei circuiti integrati, la domanda e l'importanza della produzione di circuiti integrati per il processo di incisione sono in aumento e la potenza e l'energia del plasma di incisione continuano ad aumentare, in particolare l'energia del plasma richiesta nelle apparecchiature di incisione al plasma accoppiate capacitivamente (CCP) è più elevata . Pertanto, il tasso di utilizzo degli anelli di focalizzazione preparati con materiali in carburo di silicio sta diventando sempre più elevato.

Fountyl Technologies PTE Ltd, si concentra sull'industria manifatturiera dei semiconduttori, i prodotti principali includono: mandrino a perno, mandrino in ceramica porosa, effettore finale in ceramica, trave quadrata in ceramica, mandrino in ceramica, benvenuto per contatto e negoziazione!