一般的なウェーハのスライス方法

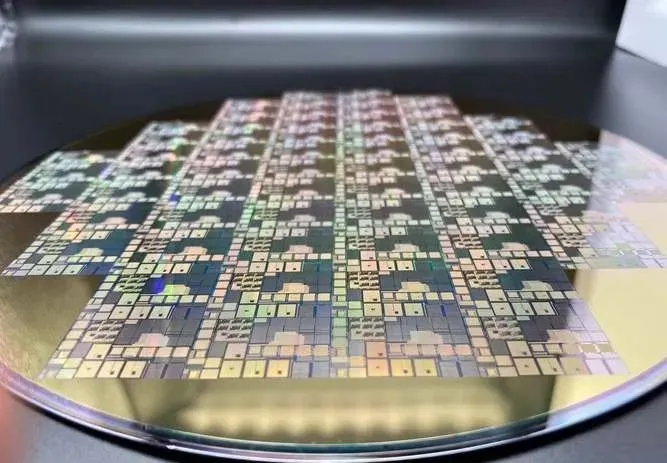

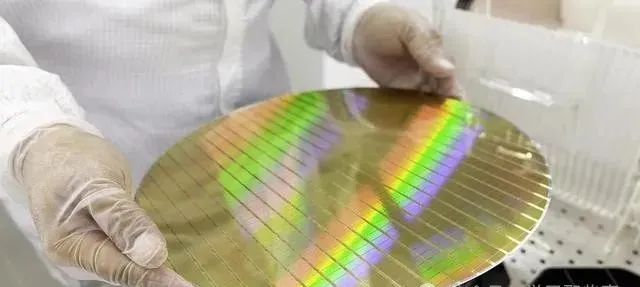

ウェハのスクライビングは、半導体製造の重要なステップであり、チップの品質と生産量に直接影響します。 このプロセスでは、1 枚のシリコン ウェーハを何千もの小さな断片に切断し、それぞれがチップになります。 科学技術の継続的な進歩に伴い、ウェーハのスクライビング方法も絶えず開発および革新されており、以下にいくつかの主流のウェーハスクライビング方法を示します。

ウェハースクライビング: 切断技術の進化 ウェハースクライビングは、1 枚のウェハーを何千もの個別のチップに切断するプロセスです。 このステップは、ウェハがすべての半導体製造プロセスを完了した後に行われるため、各チップは個別にパッケージ化されて使用できます。

従来、当社ではメカニカルスクライビングとレーザースクライビングという 2 つの主流のスクライビング方法を採用しています。

メカニカルスクライビング: ダイヤモンドブレードを使用して物理的にウェーハを切断する方法で、最も伝統的で広く使用されているスクライビング技術です。 装置コストが比較的安く、さまざまな材質のウエハに対応できるのが特徴です。 しかし、メカニカルスクライビングの精度は高くなく、特に厚さが100μmを超えるウェーハでは、スクライビング速度の低下やエッジの破損などの問題が発生しやすくなります。

レーザースクライビング: 技術の進歩に伴い、レーザースクライビングは徐々に高度なオプションになってきました。 主にレーザー隠しカットとレーザーフルカットの 2 つの方法があります。 レーザー隠れ切断技術は、ウェーハの表面をそのままに、ウェーハ内部に微細な亀裂を形成することで、高精度なスライスを実現します。 レーザーフルカットでは、ウェーハの厚さ全体を直接切断し、ワンステップで切断します。 レーザースクライビングの利点は、スクライビング速度が速く、ストレスダメージが小さく、精度が高いことですが、コストが比較的高くなります。

革新的なプロセス: DBG およびスロット付きスクライビング 上記の従来のスクライビング方法に加えて、市場にはいくつかの革新的なプロセスもあります。 DBG(Dicing Before Grinding)や溝入れ加工技術など。 DBG プロセスでは、まずウェーハの表面を指定の深さまでスライスし、次にウェーハの裏面を対応する深さまで研削することで、ウェーハの破損の問題を軽減します。 溝入れは、最初にレーザーまたは厚いダイヤモンドブレードを使用して溝入れを行い、次に慎重に溝入れを行うことで、エッジの破損の問題を軽減し、スクライビングの品質を向上させます。 半導体技術の継続的な発展に伴い、ウェーハのスライスプロセスも改善されています。 将来のスライシング技術は、成長する市場の需要を満たすために、精度、効率、コストのバランスにさらに注意を払うことになります。 既存の技術の改善、または新しいスライシング方法の開発を通じて、ウェーハ・スライシング技術の革新は半導体産業により広い開発スペースをもたらします。

私たちは科学技術の最前線に立つ探求者として、ウェーハスライス技術の今後の発展と躍進に期待し、近い将来、このコア技術が半導体産業をさらなる高みへと導くことを信じていきましょう。 私のナレッジ コミュニティに参加して、テクノロジーの力を目撃し、さらに未知の驚異を探索しましょう。

。Fountyl Technologies PTE Ltdは半導体製造業界に焦点を当てており、主な製品にはピンチャック、多孔質セラミックチャック、セラミックエンドエフェクタ、セラミック角形ビーム、セラミックスピンドルが含まれます。お問い合わせと交渉を歓迎します!