PVD&PVD、CVD&AMAT PVDに関する10種類の成膜技術製品紹介

成膜は半導体製造プロセスにおいて非常に重要な技術であり、原子の吸着、吸着原子の表面への拡散、吸着原子の適切な位置での合体を繰り返しながら徐々に膜を形成し、成長していく一連のプロセスです。 新しいウェーハ投資の建設では、工場への投資の 80% が設備の購入に使用されます。 このうち薄膜成膜装置はウエハ製造の中核工程の一つであり、その割合は約25%となっている。

薄膜の堆積プロセスは主に物理蒸着と化学蒸着に分けられます。 物理蒸着 (PVD) 技術とは、真空条件下および低圧ガス (またはプラズマ) プロセスを通じて、材料ソース (固体または液体の表面を気体原子、分子に蒸発させる、またはイオンに部分イオン化する) を蒸発させる物理的方法の使用を指します。 。 基板表面に特定の機能を持った薄膜を成膜する技術。 物理蒸着の原理は蒸着成膜、スパッタリング成膜、イオンプレーティングに大別され、具体的にはMBEなどの各種成膜技術が含まれます。 現在、物理蒸着技術は金属膜、合金膜だけでなく、化合物、セラミックス、半導体、高分子膜なども蒸着することができます。

技術の発展に伴い、PVD 技術も常に革新しており、特定の用途に特化した技術が多数あります。この特別な在庫では、さまざまな PVD 技術を誰でも紹介できます。

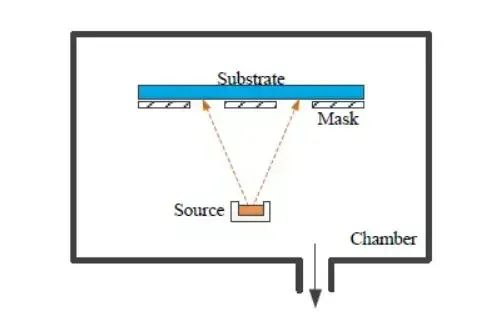

真空蒸着コーティング技術

真空蒸着コーティングは真空条件下で行われ、蒸着材料は蒸発器によって加熱されて昇華し、蒸着粒子の流れが直接基板に向けられ、基板上に堆積して固体膜を形成します。または、蒸着材料の真空を加熱します。塗装方法。 物理的プロセスは次のとおりです。いくつかのエネルギー方法を使用して熱エネルギーに変換し、めっき材料を加熱して蒸発または昇華し、特定のエネルギー(0.1〜0.3eV)で気体粒子(原子、分子、または原子団)になります。 めっき表面から離れる際、かなりの速度を持ったガス粒子は、基本的に衝突することなく直線飛行で基板表面に輸送されます。 マトリックスの表面に到達したガス状粒子は凝結して核形成し、固相フィルムに成長します。 膜を構成する原子は再配列または化学結合します。

電子ビーム蒸着法

電子ビーム蒸着は物理蒸着の一種です。 従来の蒸着法とは異なり、電子ビーム蒸着では、高エネルギーの電子を正確に使用してるつぼ内のターゲット材料を衝突させ、それを溶解し、電磁場の協力により基板上に蒸着することができます。 電子ビーム蒸着は、Al、CO、Ni、Fe 合金または酸化膜、SiO2、ZrO2 膜、耐食性および耐高温酸化膜の製造に一般的に使用されます。

スパッタリングコーティング技術

スパッタリングコーティング技術は、ターゲットの表面にイオンを衝突させる技術であり、ターゲットの原子が衝突する現象をスパッタリングといいます。 スパッタリングによって生成された原子は基板表面に堆積し、スパッタリングコーティングと呼ばれる膜を形成します。 ガスのイオン化は通常、ガス放電によって発生し、その正イオンが電界の作用下で高速で陰極ターゲットに衝突し、陰極ターゲットの原子または分子をノックアウトし、基板の表面に飛んで膜を形成します。 。

高周波スパッタリング技術

高周波スパッタリングは、スパッタリングコーティング技術の一種です。 DC電源の代わりにAC電源を使用してACスパッタリングシステムを構成するのは、一般的に使用されるAC電源の周波数が13.56MHzなどのRFセグメントにあるため、RFスパッタリングと呼ばれます。

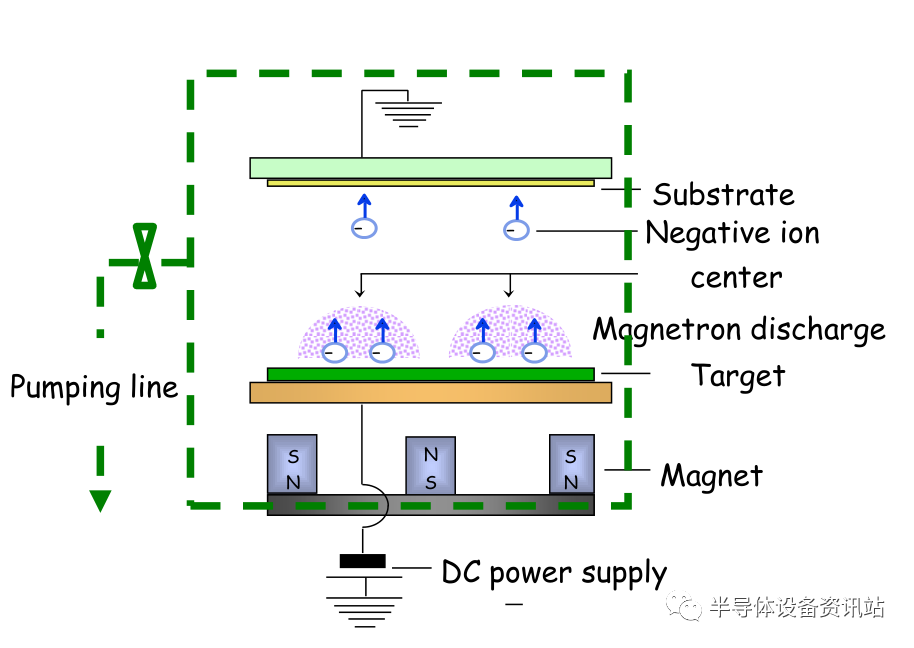

マグネトロンスパッタリング技術

マグネトロンスパッタリング技術はPVD(物理蒸着)技術に属し、薄膜材料を作製するための重要な方法の1つです。 電界中で加速されたある運動エネルギーを持った荷電粒子を利用し、そのイオンをターゲット電極(陰極)からなるスパッタ材料に導き、スパッタされたターゲット原子を一定方向に移動させて、基板上にフィルム法で堆積させます。 マグネトロンスパッタリング装置により、コーティングの厚さと均一性を制御することができ、調製された膜は良好な密度、強力な密着性、および高純度を備えています。 この技術は様々な機能性フィルムを作製する重要な手段となっています。

イオンコーティング技術

イオンプレーティングは、真空蒸着メッキやスパッタリングコーティングをベースに開発された新しいコーティング技術です。 蒸着の分野では、さまざまなガス放電法が導入されています。 蒸着プロセス全体はプラズマ中で実行されます。 マグネトロンスパッタリングイオンプレーティング、反応性イオンプレーティング、ホローカソード放電イオンプレーティング(ホローカソード蒸着法)、マルチアークイオンプレーティング(カソードアークイオンプレーティング)などがあります。 イオンプレーティングにより皮膜層の粒子エネルギーが大幅に向上し、より性能の高い皮膜層が得られるため、「皮膜」の応用分野が広がります。 これは急速に発展しており、人気のある新技術です。

マルチアークイオンプレーティング(MAIP)

マルチアークイオンプレーティングは、アーク放電によって固体陰極ターゲット上に金属を直接蒸発させる方法です。 蒸発とは、陰極アークの輝点から放出される陰極物質のイオンであり、基板の表面に膜として堆積します。

分子線エピタキシー (MBE)

分子線エピタキシー(MBE)とは、新しく開発されたエピタキシー成膜法であり、結晶基板上に高品質な結晶膜を成長させる新しい技術です。 超高真空条件下で、必要な各種成分を加熱した炉で発生した蒸気、細孔をコリメートして形成された分子線または原子線を適切な温度で単結晶基板に直接入射し、分子線を形成します。ビームを制御して基板を走査することで、分子または原子を基板上に「長く」層ごとに配置して膜を形成できます。

パルスレーザー蒸着 (PLD)

パルスレーザー蒸着 (PLD) は、パルスレーザーアブレーション (PLA) とも呼ばれ、物体へのレーザー照射の一種で、照射された材料は別の基板に蒸着されます。 沈殿物またはフィルムを得る手段。

レーザー分子線エピタキシー (L-MBE)

レーザー分子線エピタキシー(L-MBE)は、分子線エピタキシーとパルスレーザー蒸着技術、および分子線エピタキシー条件下でのレーザー蒸着コーティング技術を有機的に組み合わせた、近年開発された新しい成膜技術です。

現在、チップ製造プロセスにおける主要な PVD 装置には、主にスパッタリング コーティング技術を使用したハード マスク PVD 装置、銅配線 (CuBS) PVD およびアルミニウム ライナー (Al PAD) PVD が含まれています。

1、PVDとCVDの概念

PVD: 物理蒸着 (PVD) は、物理蒸着技術としても知られ、真空条件下で物理的方法によって物体の表面に材料を蒸着する薄膜作成技術です。 コーティング技術は主に真空スパッタリングコーティング、真空イオンコーティング、真空蒸着コーティングの3種類に分かれます。 プラスチック、ガラス、金属、フィルム、セラミック、その他の基材を含むコーティングのニーズを満たすことができます。

CVD: 化学気象蒸着としても知られる化学気相蒸発 (CVD) は、高温でのガス反応、金属ハロゲン化物、有機物分析、炭化水素などの熱分解、水素還元、または生化学反応を指す方法です。高温下でガスを混合し、金属、酸化物、炭化物などの無機材料を析出させます。耐熱材料層、高純度金属の製造、半導体膜の製造に広く使用されています。

2、物理蒸着(PVD)プロセス

1) 真空スパッタリングコーティング:高エネルギー粒子が電界により加速されると固体表面に衝突し、固体表面の原子・分子がこの高エネルギー粒子と運動エネルギーを交換し、表面から飛び出すスパッタリング現象が起こります。 。 注入方法の違いにより、カソード・アノードスパッタリング、3段または4段スパッタリング、高周波スパッタリング、バイアススパッタリング、非対称ACスパッタリング、吸着スパッタリングなどに分けられ、最も一般的に使用されるのはマグネトロンスパッタリングです。 。

2)真空蒸着コーティング:固体材料を真空中で加熱蒸発させ、基材表面に凝縮させて膜を形成する方法です。

3)真空イオンプレーティングの基本原理は、真空条件下で、プラズマイオン化技術を利用してめっき原子の一部をイオン化し、高エネルギーの中性原子を多数生成し、めっき基板に負のバイアスを加えます。 このようにして、深い負のバイアスの作用下で、イオンが基板の表面に堆積され、薄膜が形成されます。

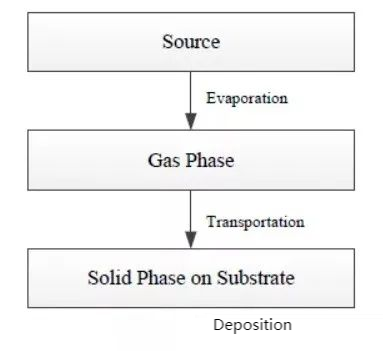

PVD成膜のプロセスは大きく「めっきの蒸発」「めっきの移行」「めっきの析出」の3つに分かれます。

3、CVD(化学気相蒸発)プロセス

化学気相蒸発 (CVD) は化学気象堆積法であり、高温下での気相反応を指します。 主に高温下での気相反応を指し、耐熱材料層、高純度金属の製造、半導体膜の製造などに広く用いられています。

CVD 反応性材料ソースは次のように分類できます。

- ガス状物質源: 室温でガス状の物質 (H2、N2、CH4、Ar など)。 ガス状材料ソースを使用すると、温度ではなく反応ガスの流量のみを流量計で制御する必要があるため、層状デバイスシステムが大幅に簡素化されます。

- 液体材料源: TiCl4、CH3CN、SiCl4、BCl3 など、室温で液体の反応性物質。 堆積チャンバーに入る液体材料ソースの量は、液体材料の流れが使用されるときのキャリアガスと加熱温度を制御することによって制御される。

- 固体材料源: AlCl、NbCl5、TaCl5、ZrCl5、HfCl4 などの室温で固体の物質。 この種の材料は必要量の蒸気をより高温で昇華させる必要があるため、この種のプロセスを使用する場合は加熱温度と搬送能力を厳密に制御する必要があります。

AMAT PVD 製品紹介

PVD 堆積プロセスは、半導体製造において、さまざまなロジック デバイスやメモリ デバイス用の超薄、超高純度の金属および遷移金属窒化物膜を製造するために使用されます。 最も一般的な PVD アプリケーションは、アルミニウム プレートおよびパッドのメタライゼーション、チタンおよび窒化チタンのライナー、バリア堆積、および相互接続メタライゼーションのための銅バリア シード堆積です。

PVD 膜堆積プロセスには、最高の界面と膜品質を得るために、PVD 堆積プロセスが脱ガスおよび表面前処理技術と統合された高真空プラットフォームが必要です。 アプライド マテリアルズの Endura プラットフォームは、PVD メタライゼーションの現在の業界のゴールド スタンダードです。

Fountyl Technologies PTE Ltdは半導体製造業界に焦点を当てており、主な製品にはピンチャック、リング溝チャック、多孔質セラミックチャック、セラミックエンドエフェクター、セラミックビーム&ガイド、セラミック構造部品が含まれます。お問い合わせと交渉を歓迎します!