Teknologi penipisan substrat galium nitrida yang dipertingkatkan

Beralih kepada plasma berasaskan hidrogen memastikan pengelasan substrat GaN berkelajuan tinggi, dan jurutera di Universiti Osaka di Jepun mendakwa telah membuat penemuan baharu dalam menipis substrat galium nitrida (GaN) menggunakan plasma berasaskan hidrogen. Teknik pasukan, dengan kadar goresan sehingga 4μm/min, menyediakan cara yang berdaya maju untuk menipiskan substrat untuk peranti kuasa menegak. Ini adalah perlu untuk mengurangkan rintangan pada peranti menegak supaya mereka boleh memenangi persaingan dalam kenderaan elektrik.

Pasukan Universiti Osaka merintis alternatif yang menarik kepada proses pemesinan sedia ada, seperti pengisaran dan penggilap, yang kedua-duanya digunakan hari ini untuk menipiskan substrat. Kaedah mekanikal ini berfungsi dengan baik dalam peranti kuasa silikon penipisan, tetapi kurang berkesan dalam bahan penipisan seperti silikon karbida dan galium nitrida kerana masalah seperti keretakan, tepi dan meleding.

Untuk menipiskan substrat GaN, jurutera di Universiti Osaka menggunakan kaedah yang dipanggil pemprosesan pengegasan kimia plasma (PCVM), yang telah mereka gunakan dan perbaiki selama lebih daripada 25 tahun. "Pada mulanya, kami berurusan dengan wafer silikon untuk sinaran synchrotron, wafer SOI dan cermin X-ray silikon," kata Yasuhisa Sano, jurucakap pasukan. Mereka mula memproses substrat SiC kira-kira 15 tahun yang lalu dan substrat GaN dan Ga2O3 dalam beberapa tahun kebelakangan ini. Ciri ketara PCVM ialah penggunaan tekanan plasma beberapa persepuluh atmosfera, yang memastikan laluan purata molekul gas yang pendek dan tenaga ion yang rendah. Oleh itu, bahan tindak balas bukan ion, tetapi radikal bebas neutral, yang tidak memusnahkan susunan atom permukaan mesin, dan juga tidak mengubah bentuk substrat.

Kembali pada tahun 2021, Sano dan rakan sekerja melaporkan menggunakan gas SF6 untuk menipiskan substrat SiC 2 inci melalui PCVM pada kadar 15μm/min. Malangnya, kaedah ini tidak boleh digunakan secara langsung pada GaN, kerana gas SF6 tidak memastikan kesan etsa. Gas berasaskan klorin juga tidak sesuai sebagai pesaing yang jelas kerana ia menghakis dan berpotensi merosakkan permukaan peranti galium nitrida. Soalan-soalan ini mendorong pasukan untuk mempertimbangkan menggunakan hidrogen. Penggunaan hidrogen dalam pertumbuhan HVPE galium nitrida, serta kehadiran gas Ga2H6, semuanya merupakan faktor positif untuk kejayaan yang mungkin.

Kajian yang melibatkan hidrogen bermula dengan penjana plasma RF 13.56 MHz buatan sendiri yang terdiri daripada elektrod tiub dengan diameter luar 2 mm dan apertur 0.3 mm dan substrat GaN 2 inci dengan ketebalan 0.4 mm. Pada mulanya, pasukan menggunakan nisbah helium-hidrogen 9:1, kadar aliran 100 sccm, dan kuasa RF 130 W, 150 W, 180 W dan 200 W untuk mengkaji perubahan dalam kadar penyingkiran selepas lima minit. Percubaan juga mengambil kira suhu substrat dan menentukan bahawa kuasa yang lebih tinggi adalah pemacu utama kadar penyingkiran yang lebih baik - ia meningkatkan bilangan radikal bebas hidrogen.

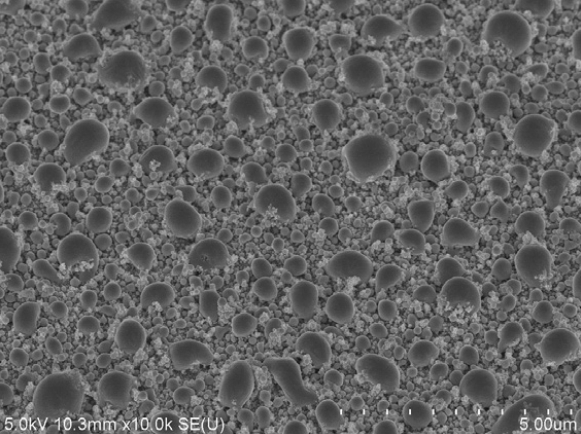

Sano dan rakan sekerja terus mengambil kira kesan kadar aliran gas, dengan kuasa tetap pada 180 W. Mereka membandingkan kadar etsa pada aliran 100 sccm, 500 sccm dan 800 sccm, kali ini dengan nisbah helium-hidrogen 19:1 , yang, menurut kajian awal, mempercepatkan proses etsa. Pada kadar aliran tertinggi, kelajuan etsa mencapai 4μm/min, tetapi kualiti permukaan terjejas, membentuk permukaan kulit pir yang dipanggil (lihat rajah).

Pengimbasan mikroskop elektron menunjukkan mendapan galium pada permukaan pada kadar aliran 100 sccm. Pasukan mengaitkan morfologi ini kepada deposit sfera galium, yang boleh dikeluarkan hanya dengan memanaskan permukaan hingga 40°C dan kemudian mengelapnya. Tetapi ada penyelesaian yang lebih elegan: menambahkan oksigen ke dalam proses. Mikroskopi daya atom menunjukkan bahawa pengenalan oksigen memastikan permukaan licin dengan kekasaran hanya 0.9 nm.

Sano berkata pasukan penyelidik kini cuba mewujudkan keadaan proses untuk mendapatkan kekasaran permukaan yang baik. "Pada masa yang sama, kami sedang berusaha untuk memproses kawasan yang lebih besar untuk membawa teknologi kami lebih dekat kepada aplikasi praktikal."

; FOUNTYL TECHNOLOGIES PTE. LTD. ialah sebuah perusahaan moden dalam bidang set seramik maju R&D, pembuatan dan jualan sebagai satu, terutamanya menghasilkan seramik berliang, alumina, zirkonia, silikon nitrida, silikon karbida, aluminium nitrida, seramik dielektrik gelombang mikro dan bahan seramik termaju yang lain. pakar teknologi Jepun yang dijemput khas kami mempunyai lebih daripada 30 tahun pengalaman industri dalam bidang semikonduktor, dengan cekap menyediakan penyelesaian aplikasi seramik khas dengan rintangan haus, rintangan kakisan, rintangan suhu tinggi, kekonduksian haba yang tinggi, penebat untuk pelanggan domestik dan asing.