Keramische elektrostatische boorkop: hoe wordt dit halfgeleidercomponent met "vastzittende nek" geproduceerd?

Van het pc+ internettijdperk tot het mobiele + sociale mediatijdperk, en vervolgens tot het toekomstige AI+ big data-tijdperk, om tegemoet te komen aan de groeiende en gediversifieerde trend van de systeemvraag, breekt verpakkingstechnologie op waferniveau voortdurend door in de richting van hoge kwaliteit. -dichtheid, ultradunne, ultrakleine en hogere prestaties, en tegelijkertijd heeft het klemprobleem van ultradunne apparaatwafels ook nieuwe eisen en uitdagingen met zich meegebracht.

Traditionele methoden voor het vastklemmen van wafels omvatten mechanisch vastklemmen, paraffinebinding en andere methoden die vaak worden gebruikt in de traditionele machine-industrie, die gemakkelijk schade aan de wafel veroorzaken, en het gemakkelijk is om de wafel te vervormen en de wafel te vervuilen, wat een grote impact heeft op de nauwkeurigheid van de verwerking. Later werd geleidelijk een vacuümklauwplaat ontwikkeld, vervaardigd uit poreus keramiek. Omdat de vacuümklem het gebruik is van silicium en keramisch oppervlak om negatieve druk te vormen en de wafel te absorberen, kan het gemakkelijk zijn om lokale vervorming van de wafel te veroorzaken en de vlakheid te beïnvloeden, dus de laatste jaren, met een stabiele en uniforme adsorptiekracht, zal het niet vervuilen de wafel en kan de temperatuur van de wafel effectief regelen. De keramische elektrostatische boorkop is geleidelijk een ideaal klemgereedschap geworden voor ultradunne wafels.

Hoe werkt een elektrostatische boorkop? Over het algemeen bestaat de keramische elektrostatische klem voornamelijk uit een diëlektrische adsorptielaag, elektrodelaag en basislaag, die van het oppervlak naar de binnenkant zijn gestapeld in een gelaagde structuur, en de diëlektrische adsorptielaag bevindt zich op het oppervlak om efficiënte adsorptie te bereiken. De elektrodelaag bevindt zich in het midden, door een positieve of negatieve spanning toe te voegen, waardoor een elektrostatisch veld ontstaat, en de basislaag speelt een ondersteunende en fixerende rol. Bovendien kan de elektrostatische zuignap ook worden ingebed in de elektrodekolom, het gaskanaal, het hechtmateriaal en andere hulpstructuren, waarbij het gas tijdens het werk in He-gas kan worden geleid, via de gascirculatiestroom voor warmteoverdracht, om te stabiliseren de temperatuur van de wafel.

Afhankelijk van de vraag of de diëlektrische adsorptielaag een gedoteerd diëlektricum is, kan de elektrostatische klem worden onderverdeeld in Coulomb-klasse en Rotary Hot Back (JR)-klasse, de zuignappen gemaakt van puur diëlektricum (keramische materialen met hoge impedantie) zijn Coulomb-klasse en de zuignappen gemaakt van gedoteerd diëlektricum (zoals gedopeerd titaniumoxide (TO2) en andere stoffen, behoren tot de halfgeleider) zijn roterende roterende hete rug (JR) klasse. Het adsorptieprincipe van de twee is heel verschillend, beide zijn het gebruik van gelijkstroomvoeding, het elektrostatische veld gevormd in de elektrodelaag, zodat het oppervlak van de diëlektrische laag een lading produceert met de tegenovergestelde polariteit van de oppervlaktelading van de wafer en de wafeladsorptie. Omdat het diëlektricum echter een bepaalde geleidbaarheid heeft, is er naast de polarisatielading een groot deel van de vrije lading, dus de zuigkracht van de zuignap van het JR-type is groter dan die van de zuignap van het Coulomb-type, en de adsorptie kan worden bereikt onder een kleine spanning, maar in de desorptiefase is het, vanwege de vrije lading op het oppervlak van de zuignap van het JR-type, naast het uitschakelen van de gelijkstroomvoeding met hoge spanning, meestal nodig om een omgekeerde voeding te gebruiken. statische spanning om de verwijdering van de resterende lading te forceren voordat de chip kan desorpteren, wat de moeilijkheid en complexiteit van de controle tot op zekere hoogte vergroot.

Hoe wordt een elektrostatische boorkop geproduceerd?

01 Materiaalkeuze

Vergeleken met metalen materialen zijn keramische materialen niet alleen slijtvast, vermijden ze het risico van chipvervuiling, maar hebben ze ook inherente voordelen op het gebied van elektrische isolatie. Daarom is de elektrostatische klemtechnologie voornamelijk gebaseerd op aluminiumoxide-keramiek of aluminiumnitride-keramiek als het belangrijkste materiaal. Over het algemeen kan voor de verwerking van gewone siliciumwafels het gebruik van zeer zuiver aluminiumoxide als materiaal aan de behoeften voldoen, maar voor de verwerking van siliciumcarbidewafels moet u een elektrostatische boorkop van aluminiumnitride gebruiken.

Thermische geleidbaarheid van aluminiumnitride (theoretisch tot 320 W/(m·K)), aanpassingscoëfficiënt van thermische uitzetting met elektrodematerialen, isolatie en gerelateerde mechanische eigenschappen zijn beter dan aluminiumoxide, niet alleen kan in de plasma-halogeenvacuümomgeving een duurzame werking zijn , bestand tegen de halfgeleider- en micro-elektronica, de meest veeleisende procesomgeving, maar ook door de volumeweerstand ervan te beheersen. Door een stabielere en voldoende adsorptiekracht en een betere temperatuurregeling te bieden, wordt verwacht dat het geleidelijk de elektrostatische klem van aluminiumoxide-keramiek zal vervangen, wat de belangrijkste ontwikkeling is richting van de elektrostatische klauwplaat in de toekomst. Tijdens het bereidingsproces is de atomaire zelfdiffusiecoëfficiënt echter klein vanwege het hogere smeltpunt van aluminiumnitride, dus pure AlN-keramiek is moeilijk te sinteren, verdichting, vaak moet de sintertemperatuur tot 1800 ℃ hoger zijn, niet alleen hogere eisen voor sinterapparatuur, maar ook het juiste sinterproces, de atmosfeer en sinteradditieven moeten kiezen om de sinterprestaties te verbeteren, is het proces complexer.

02 Productieroute

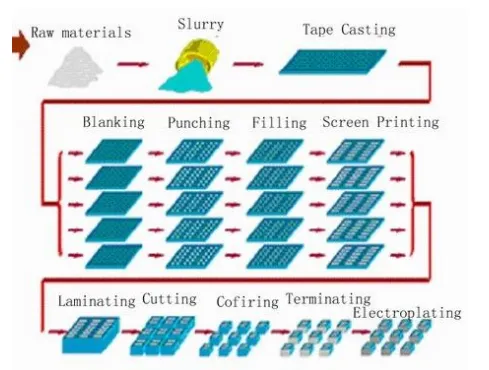

Omdat de elektrostatische klem met ten minste één elektrode in de keramische schijf is ingebed, wordt deze, om het eenmalige bakken van het elektrodemateriaal en het keramische materiaal te bereiken, in het algemeen vervaardigd door middel van meerlaagse keramische co-baktechnologie, inclusief gieten , snijden, zeefdrukken, lamineren, heetpersen, sinteren en andere processen.

① Gieten in plakjes: de diëlektrische laag van de elektrostatische boorkop van het Coulomb-type is vrij van dopinggeleidende materialen, en het keramische poeder, oplosmiddel, dispergeermiddel, bindmiddel, weekmaker, sinteradditieven en andere componenten kunnen worden gemengd om een stabiele slurry te bereiden, en de keramische groen met een bepaalde dikte kan met een schraper op de gietmachine worden gecoat, gedroogd en in plakjes worden gesneden. De elektrostatische boorkop van het JR-type moet ook een bepaald weerstandsregulerend middel (geleidend materiaal) toevoegen aan de weerstand van de JR-laag tot het vereiste functiebereik, en vervolgens wordt het gietvormstuk groen gemaakt.

② Zeefdruk: zeefdruk wordt voornamelijk gebruikt voor de voorbereiding van de elektrodelaag. Tijdens het drukproces wordt de geleidende pasta eerst op het ene uiteinde van de zeefplaat gegoten en vervolgens onder invloed van de zeefprinterschraper wordt de geleidende pasta op de basis afgezet door het gaas van de zeefplaat, wanneer de drukschraper Door de gehele zeefplaat te schrapen en ervoor te zorgen dat de zilverpasta gevuld wordt met het zeefgat, kan er een drukproces afgerond worden.

③ Gelamineerd heetpersen: de ruwe tegels worden gestapeld in overeenstemming met de vereiste volgorde (basislaag, elektrodelaag, diëlektrische laag) en het aantal lagen tegelijk, en vervolgens worden de meerlaagse ruwe tegels onder een specifieke temperatuur met elkaar verbonden en druk om de vereiste volledige green te vormen. Opgemerkt moet worden dat tijdens het lamineerproces de gegenereerde druk gelijkmatig over het gehele groene oppervlak moet worden verdeeld om ervoor te zorgen dat het gehele groen gelijkmatig krimpt na de druk.

④ Bijstook: Tenslotte wordt de complete groene knuppel in de sinteroven geplaatst voor geïntegreerd sinteren. Bij dit proces is het noodzakelijk om een geschikte stijg- en afkoelcurve te formuleren om de vlakheid en krimpbeheersing tijdens het sinterproces te garanderen. Het is duidelijk dat bij het sinterproces van NGK in Japan de krimpsnelheid van poedersinteren kan worden gecontroleerd op ongeveer 10%, terwijl de krimpsnelheid van de meeste binnenlandse fabrikanten nog steeds groter is dan of gelijk is aan 20%.

Momenteel wordt de mondiale markt voor elektrostatische klauwplaten voor halfgeleiderwafels sterk gemonopoliseerd door Japanse ondernemingen zoals SHINKO (Shinko Electric), TOTO, NGK, Kyocera, enz. De ontwikkelingstijd van de Chinese elektrostatische klauwplaatindustrie is relatief kort en bevindt zich nog steeds in de ontwikkelingsfase. beginstadium. Momenteel is het, naast de noodzaak om keramisch poeder met een hogere zuiverheid en betere prestaties en efficiëntere en stabielere productieprocessen verder te ontwikkelen, ook noodzakelijk om rekening te houden met de behoeften van verschillende specifieke toepassingsscenario's om het ontwerp van de structuur te optimaliseren om te voldoen aan de toenemende omvang van de dragerwafelspecificaties en de toenemende vraag naar temperatuuruniformiteitscontrole.

Fountyl Technologies PTE Ltd, richt zich op de halfgeleiderindustrie, de belangrijkste producten zijn onder meer: Pin chuck, poreuze keramische chuck, keramische eindeffector, keramische vierkante balk, keramische spindel, welkom bij contact en onderhandeling!