Stromingscontrole bij immersielithografie

Al meer dan tien jaar is immersielithografie de belangrijkste belichtingstechnologie bij de productie van halfgeleiders. Vergeleken met traditionele droge lithografiemethoden verbetert deze techniek de belichtingsresolutie aanzienlijk door een vloeistof met een hoge brekingsindex in de opening tussen de lens en het waferoppervlak te injecteren. Het handhaven van de zuiverheid en uniformiteit van ondergedompelde vloeistof en het vermijden van de vorming van resterende druppels tijdens het scannen op hoge snelheid zijn twee grote uitdagingen waarmee de ontwikkeling van ondergedompelde lithografietechnologie wordt geconfronteerd. Verontreinigingen, deeltjes, bellen, verwarming en spanning in de vloeistof kunnen de continuïteit van de brekingsindex verstoren. De snelle beweging van de wafel tijdens het scannen kan de meniscus destabiliseren op het grensvlak tussen de vloeistof en het omringende gas, wat resulteert in achterblijvende druppels op de wafel. De bovengenoemde verschijnselen zullen de belichtingsprestaties van immersielithografie beïnvloeden, en de overeenkomstige methode voor het controleren van het stromingsgedrag is nodig om het probleem op te lossen.

1, Invloed van de controle van het stroomgedrag op de zuiverheid en uniformiteit van de vloeistof

1.1.Invloed van stromingsgedrag op de zuiverheid en uniformiteit van vloeistoffen

1.1.1.Deeltjes en verontreinigingen

Deeltjes en verontreinigingen zijn de belangrijkste bronnen van vaste onzuiverheden in ondergedompelde vloeistoffen. Deeltjes die in een ondergedompelde vloeistof nabij het waferoppervlak of bovenop de fotoresist zijn gesuspendeerd, kunnen in de onderliggende fotoresist worden afgebeeld of tijdens de ontwikkeling in de fotoresist worden overgebracht.

Deeltjes kunnen aanwezig zijn in de vloeistoftoevoer of kunnen afkomstig zijn van elk oppervlak waarmee de vloeistof in aanraking komt. Ten eerste bevat de vloeistof die voor onderdompeling wordt gebruikt onvermijdelijk deeltjes en onzuiverheden. Daarom wordt gedeïoniseerd water in een schone kamer gebruikt als onderdompelingsoplossing en wordt het verder behandeld en gefilterd voordat het in de onderdompelingskop wordt geïnjecteerd. Een ander deeltjesprobleem is het loslaten van de film rond de schuine rand van de wafel, wat wordt veroorzaakt door onvoldoende hechting tussen het schuine oppervlak en de oppervlaktecoating. Tijdens de belichting kunnen deze deeltjes door de vloeibare meniscus heen en weer worden getransporteerd van de waferrand naar het wafercentrum. Methoden om dit probleem op te lossen zijn onder meer de selectie van fotoresist, optimalisatie van de EBR-formulering en wafelverwerking. Waferpads zijn ook een potentiële bron van deeltjes. Terwijl de ondergedompelde kop over de wafer beweegt, pikt de ondergedompelde kop deeltjes op en zet deze opnieuw neer. Conventionele reiniging van de wafeltafel zal het aantal deeltjes verminderen, en in-situ reinigingstechnologie heeft bewezen een zeer effectieve veldreinigingsmethode te zijn. Andere defecten veroorzaakt door transparante fotoresist-/topcoatdeeltjes die zijn afgezet op het oppervlak van de fotoresist- of topcoatfilm (als anti-bubbeldefecten) kunnen worden verminderd door de coatingformulering te optimaliseren.

De effectieve manier om het uitloogprobleem op te lossen is het gebruik van een lage uitloogsnelheid van de resist of de bovenste barrièrelaag. Het spoelen van resistfilms met gedeïoniseerd water is ook onderzocht als alternatief voor het uitloogprobleem. Bovendien is het ondergedompelde hoofdoppervlak groter dan het blootstellingsveldoppervlak, wat betekent dat de wafer voor en na de blootstelling wordt geweekt, zoals bij het spoelproces [38]. Omdat de vloeistof tijdens blootstelling en onderdompeling door de ondergedompelde kop blijft stromen, zullen de verontreinigingen in de ondergedompelde vloeistof grotendeels worden verwijderd en kunnen daarom het spoelproces vervangen.

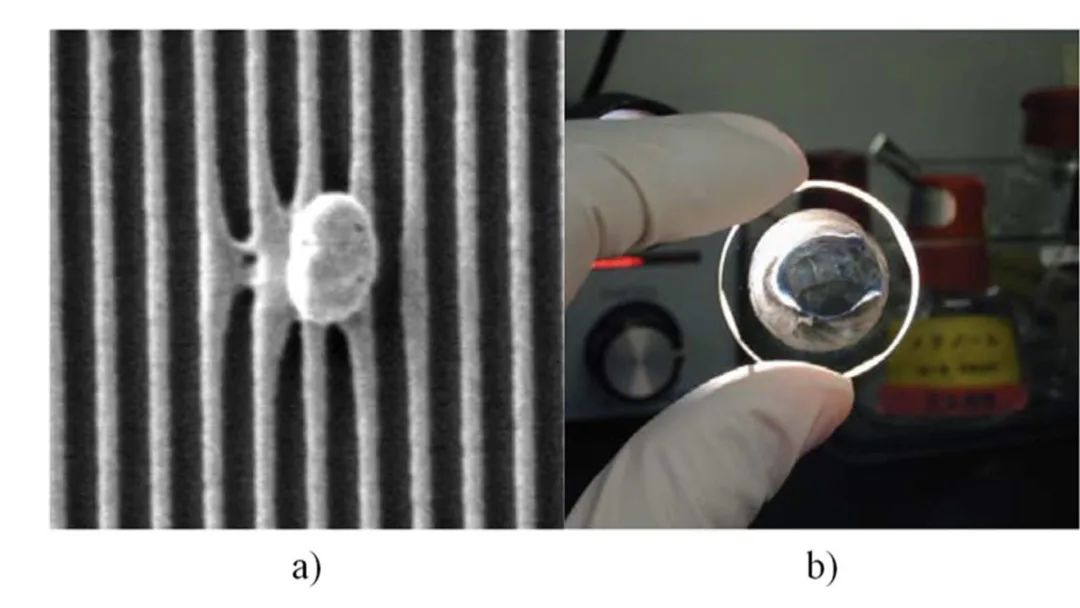

Bubbels reflecteren en breken inkomend licht. a) op het oppervlak van de fotoresist, en b) drijvend in de ondergedompelde oplossing.

Defecten van bellen van verschillende groottes. a) 0,85 μm, b) 3 μm.

1.1.2.Bubel

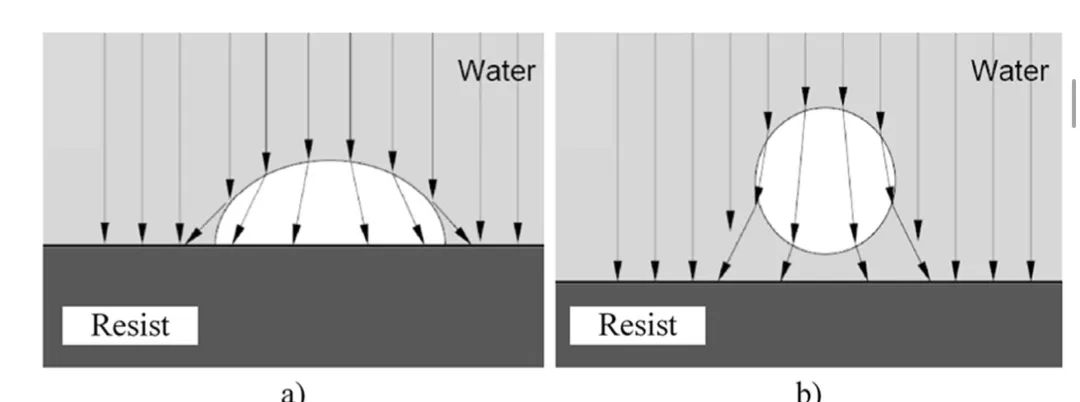

Een van de belangrijkste uitdagingen van bellen-immersielithografie is de vereiste dat er tijdens het belichtingsproces geen bellen in de immersie-oplossing verschijnen. Het gebogen grensvlak tussen gas en vloeistof, veroorzaakt door bellen, reflecteert en breekt invallend licht, waardoor discontinuïteiten in de brekingsindex ontstaan en de verstrooiingseffecten toenemen, wat uiteindelijk resulteert in defecten in het patroon en een verminderde opbrengst.

De belangrijkste factoren die het effect van bellen beïnvloeden zijn de belichtingstijd, de belgrootte en de hoogte van de bellen boven de wafel, waarbij kortere belichtingstijden het effect van bellen versterken, waardoor kenmerken in het zwaar beschaduwde gebied blijven voor een langere belichtingstijd. . Ten tweede: als de bel dezelfde grootte heeft als de golflengte van het licht dat voor de belichting wordt gebruikt, wordt het licht verstrooid en wordt het strooilicht vergroot. Als de belgrootte micrometers of groter is, zal de bel de richting van het licht gedeeltelijk blokkeren en veranderen. Ten slotte bleek uit het onderzoek ook dat het algehele effect van de belletjes op het beeld afhangt van de afstand van de belletjes tot het waferoppervlak: hoe groter de afstand, hoe zwakker het effect, omdat belletjes weg van de fotoresist snel kunnen worden weggespoeld in een snel bewegende vloeistof. Als de verhouding tussen de afstand van de bel tot de wafel en de diameter van de bel 4:10 is, is het effect van een enkele zwevende bel verwaarloosbaar. Naarmate de bel dichter bij de wafel komt, als gevolg van de langzamere vloeistofstroom nabij het wafeloppervlak, wordt de schaduw van de bel in het beeldvlak sterker en wordt de levensduur ervan op een bepaalde locatie op de wafel langer. Als gevolg hiervan vormen belletjes die aan het waferoppervlak vastzitten een veel grotere bedreiging voor een defectvrij beeld. Door de systematische studie van het belverstrooiingseffect bij ondergedompelde lithografie wordt voorspeld dat 60 nm de maximale belgrootte is die geen defecten zal veroorzaken wanneer de bel aan het oppervlak van de fotoresist wordt bevestigd. De bellen in ondergedompelde lithografie kunnen worden veroorzaakt door de interferentie van verschillende factoren, zoals druk, temperatuur, fotochemische reactie en vloeistofdynamica.

1.1.3.Verwarming

Tijdens de belichting wordt de ondergedompelde vloeistof ongelijkmatig verwarmd, en de temperatuurverdeling kan het beeld op een aantal manieren beïnvloeden, terwijl ook kleine hoeveelheden sferische aberraties en aberraties van hogere orde worden geproduceerd, en het belangrijkste beelddefect is onscherpte. Als we slechts een defocusseringshoeveelheid van 1 nanometer toestaan, moet de verandering in de brekingsindex zeer klein worden gehouden. Omdat de temperatuurcoëfficiënt van water (dn/dτ=-10-4K-1) erg groot is in vergelijking met die van gas, moet de vloeistoftemperatuur binnen 10 mK worden gehouden, wat strikte beperkingen stelt aan vloeistofbehandelings- en temperatuurcontrolesystemen.

1.1.4.Spanning

Bij immersielithografie kunnen de hoge viscositeit en hoge dichtheid van de ondergedompelde vloeistof, vergeleken met lucht bij droge lithografie, aanzienlijke spanningen veroorzaken op zowel de lens- als de wafeloppervlakken. Deze normale spanningen en schuifspanningen kunnen leiden tot lensvervorming en dubbele breking, waardoor het uniforme lichtpad wordt verstoord.

1.2.Controlemethoden

Er zijn drie manieren om het bovenstaande gedrag dat de blootstellingsprestaties beïnvloedt, te verminderen. Om onzuiverheden en luchtbellen tijdens het blootstellingsproces te voorkomen,

In sectie

1.2.1 Er wordt gebruik gemaakt van fotoresist met lage uitloging en lage gasafgifte. Om te voorkomen dat bellen en deeltjes op de wafer terechtkomen, moet Section

1.2.2 beschrijft de specifieke bedradingsmethode en de dikke coatingmethode. Ten slotte, om de temperatuur- en spanningsverdeling in evenwicht te brengen door verontreinigingen, deeltjes, bellen en warmte weg te voeren van het blootstellingsgebied,

Sectie

1.2.3maakt gebruik van vloeistoftoevoer- en terugwinningsmethoden.

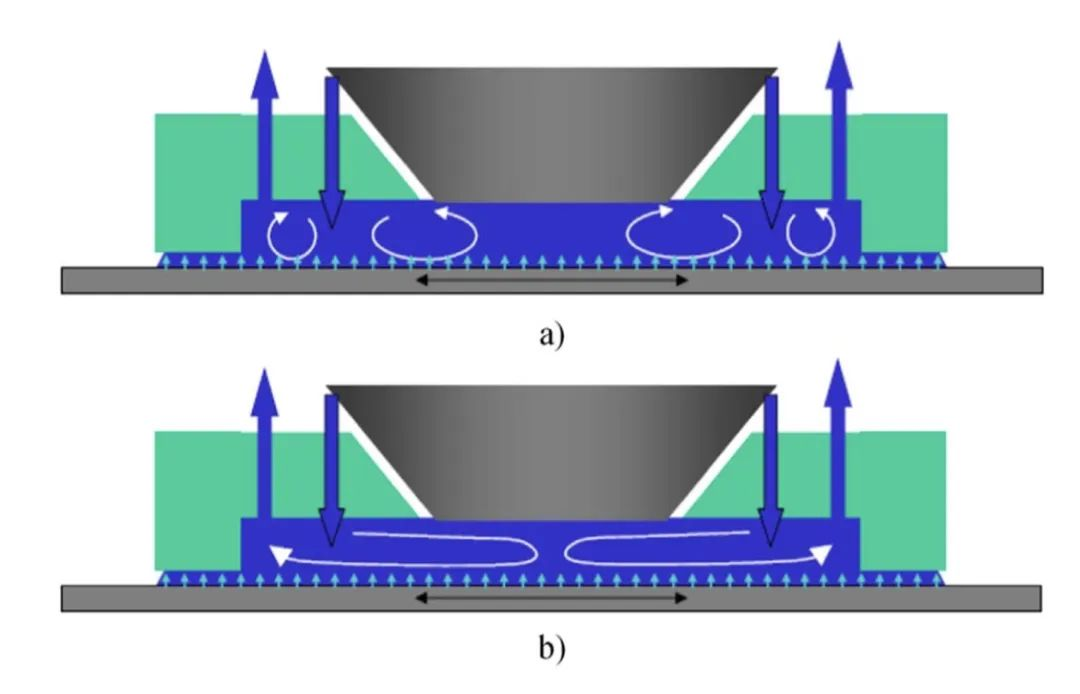

Nikon was het eerste bedrijf ter wereld dat een ArF-dompelscanner voor productie ontwikkelde, de NSR-S609B [75]. Voordien hadden ze veel pogingen ondernomen om ondergedompelde hoofdstructuren te maken op basis van de lokale vulmethode. Ze simuleerden de lokale vulmethode met en zonder vloeistoftoevoer- en terugwinningssysteem [54,67] en ontdekten dat het vloeistoftoevoer- en terugwinningssysteem ook fungeerde als vloeistofopvangstructuur. Bij gebrek aan een aanvoer- en terugwinsysteem bevindt een deel van de vloeistof zich buiten het lensgebied, met wat lege ruimte onder het lensgebied. In de aanwezigheid van een toevoer- en terugwinningssysteem versterkt de terugwinningsstroom de oppervlaktespanning op het gas-vloeistofgrensvlak rond de vloeistofput, waardoor de vloeistof met succes wordt opgesloten in een lokaal gebied onder de lens, wat een betere vloeistofinsluiting vertoont.

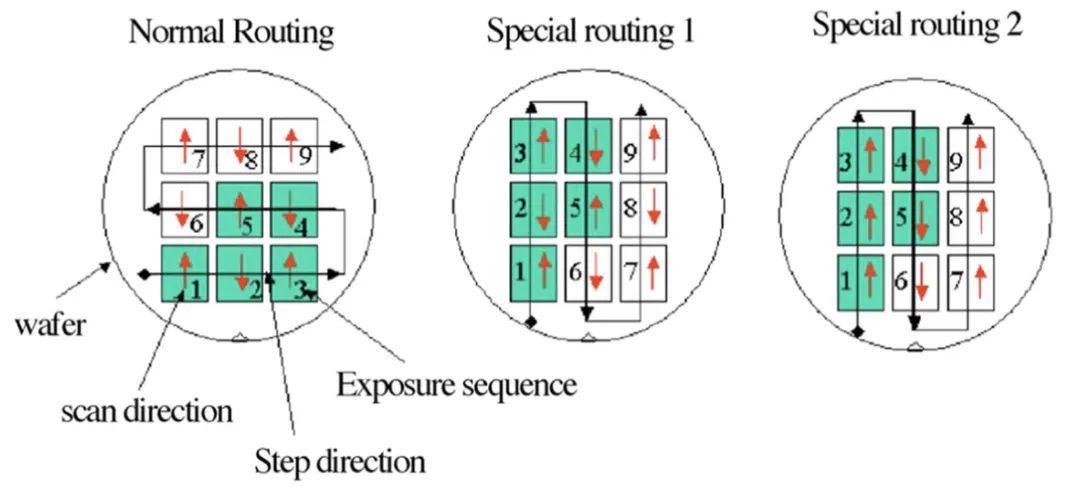

Normale bedrading en 2 speciale bedrading om defecten te verminderen

Twee verschillende mondstukopstellingen. a) Mondstuk van de oudere generatie; b) Nieuwe mondstukken.

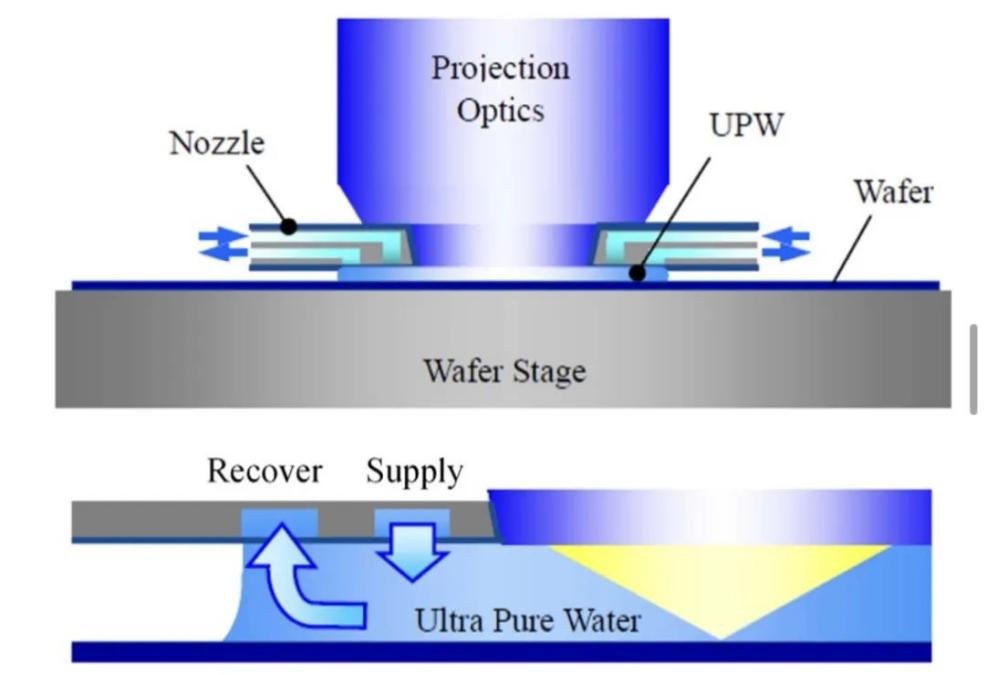

Basisstructuur van het LLF-dompelsysteem.

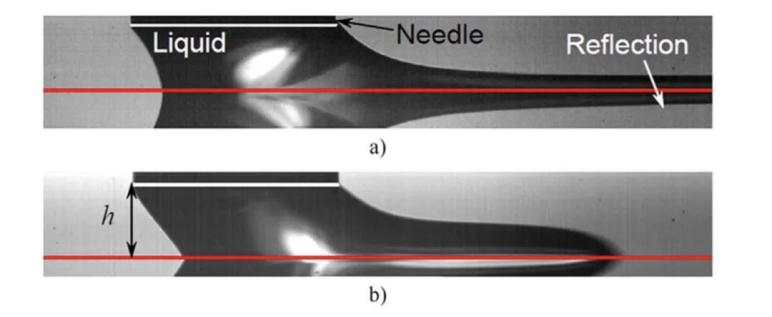

Een typische meniscusvorm. A). Het uitrekken van de film, b). Traagheidsoverloop.

2. Controle van het stromingsgedrag van de stabiliteit van de meniscus

2.1.Meniscusinstabiliteit en resterende druppels in immersielithografie

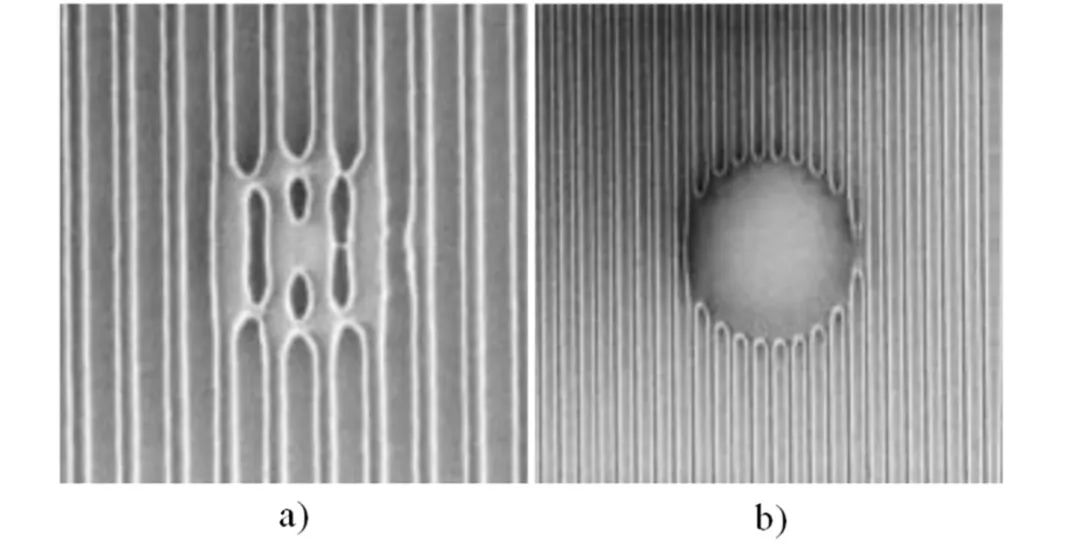

Gedurende het hele proces moet de vloeistof binnen de opening tussen de laatste optische lens en de wafer blijven. Terwijl de wafel onder de vloeistof beweegt, beginnen stroperige krachten de vloeistof in de scanrichting te trekken en de meniscus te beïnvloeden. Boven een bepaalde snelheid wordt de stabiliteit van de terugwijkende meniscus verstoord en wordt de vloeistof uit het vloeistofvolume getrokken en vervolgens in druppels afgebroken. Deze resterende druppeltjes kunnen op de wafer achterblijven en talloze beeldfouten veroorzaken. In de halfgeleiderindustrie bedraagt de scansnelheid bij massaproductie nu 800 mm/s, en in de toekomst zal deze nog hoger liggen. Daarom is het noodzakelijk ervoor te zorgen dat de meniscus van het ondergedompelde veld binnen deze snelheidseis de stabiliteit niet verliest.

2.2Fundamenteel onderzoek naar meniscusstabiliteit

Kritische snelheid verwijst naar de maximale snelheid die kan worden bereikt zonder restvloeistof af te zetten, en is een zeer belangrijke prestatieparameter bij immersielithografie. Via de "drag drop"-experimenten op 41 verschillende fotoresist [80,87,88] laten de resultaten zien dat de kritische snelheid aanzienlijk toeneemt met de toename van de statische recessionele contacthoek, zowel in de filmtrektoestand als in de traagheidsoverlooptoestand. .

2.3.Controlemethoden

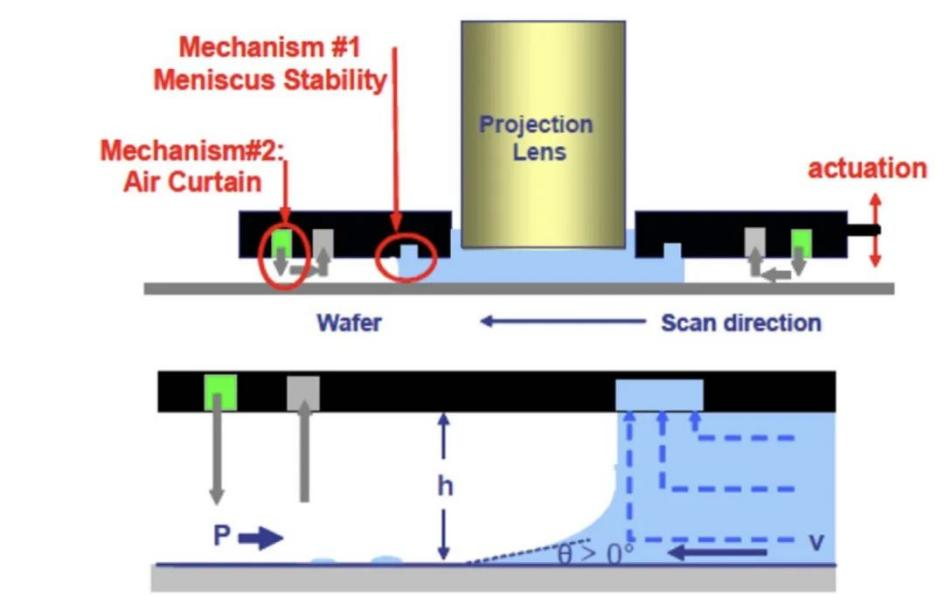

Er zijn drie manieren om resterende druppels op de wafel te verminderen. Om de stabiliteit van de meniscus te verbeteren en de vorming van resterende druppeltjes tijdens de belichting te voorkomen, kan bij immersielithografie meer hydrofobe fotoresist worden gebruikt. Om de resterende druppeltjes die net de meniscus hebben verlaten te verwijderen, wordt gebruik gemaakt van een luchtgordijn en een poreus medium. Om de stroomsnelheid van de vloeistof nabij het herstelkanaal te regelen en de herstelfunctie te vergemakkelijken, kan oppervlaktemodificatie op basis van heterogene oppervlakken met bevochtigbaarheidscontrast worden toegepast op de ondergedompelde kop.

2.3.1. De hydrofobiciteit van het gemodificeerde koepeloppervlak regelt de snelheid van het scannen en belichten van de wafer. Hogere hydrofobiciteit betekent een hogere statische terugwijkende contacthoek, waardoor het voor de ondergedompelde vloeistof gemakkelijker en sneller wordt om over de wafer te bewegen zonder resterende druppels achter te laten. Hogere hydrofobiciteit is daarom de sleutel tot het maximaliseren van de doorvoer en kan, in combinatie met lagere defectpercentages, ook de opbrengsten verhogen.

2.3.2.Tweede vloeistofinsluitingsmethode

Een andere manier om de stabiliteit van de meniscus te controleren is het speciale ontwerp van de ondergedompelde kop. Rekening houdend met de verschillende contacthoeken tussen verschillende resists en afwerkingen en de ondergedompelde vloeistof, moet de ondergedompelde kopstructuur een breed werkbereik kunnen bereiken bij hoge scansnelheden. ASML meldt dat het gebruik van de nieuwe ondergedompelde kop het totale aantal defecten aanzienlijk vermindert (meer dan 3x) wanneer de scansnelheid 600 mm/s bedraagt.

De meest gebruikelijke optimalisatie voor ondergedompelde koppen is de luchtgordijnstructuur. Dit ontwerp creëert een hogedrukluchtgordijn rond het ondergedompelde gebied, waardoor de vloeistof in de opening onder het laatste optische element blijft.

2.3.3.Oppervlaktemodificatie van ondergedompeld hoofd

De bovenstaande oppervlaktemodificaties voor de controle van de meniscusstabiliteit worden allemaal toegepast op wafers en zijn gebaseerd op homogene oppervlakken, maar heterogene oppervlakken met contrast in bevochtigbaarheid kunnen ook worden gebruikt om de vloeistof in de opening op te vangen. Gezien het feit dat het feitelijke lithografieproces de heterogene modificatie van het resistoppervlak mogelijk niet toestaat, kan deze methode worden toegepast op de ondergedompelde kop.

Fountyl Technologies PTE Ltd, richt zich op de halfgeleiderindustrie, de belangrijkste producten zijn onder meer: Pin chuck, poreuze keramische chuck, keramische eindeffector, keramische vierkante balk, keramische spindel, welkom bij contact en onderhandeling!