Halfgeleiderprocesapparatuur: productie van wafers

Het voorbereidingsproces van wafer: het veranderen van zand in siliciumwafels waarop lijnen kunnen worden gesneden, vereist een complex en langdurig proces. Dit nieuws concentreert zich op de volgende processen: siliciumzuivering, kristaltrekken, snijden, polijsten, tot de productie van bruikbare siliciumwafels, en enkele details van het hoofdproces. De belangrijkste inhoud is procesintroductie, procesdoelstellingen en apparatuurconstructie.

Bekijk eerst wat basiswaferinformatie en de procesroute.

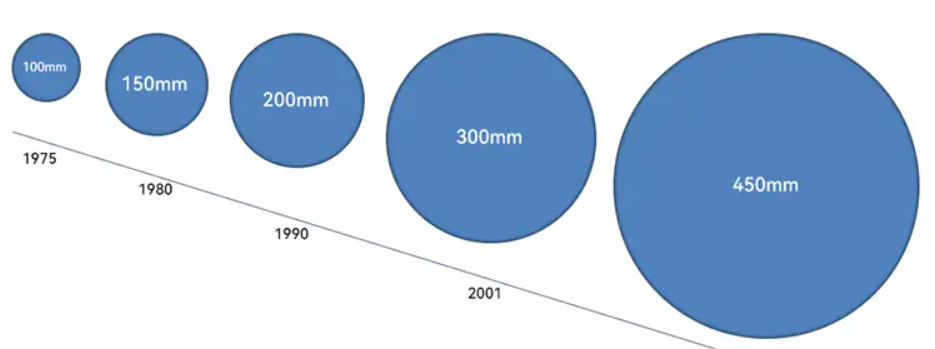

De belangrijkste wafelafmetingen zijn siliciumwafels van 4 "en 6", en de huidige toepassing van siliciumwafels van 8 "en 12" breidt zich uit. Deze diameters zijn 100 mm, 150 mm, 200 mm, 300 mm. De toename van de diameter van de siliciumwafel verlaagt de productiekosten van een enkele chip.

Wafervoorbereidingsapparatuur verwijst naar het pure polysiliciummateriaal in een bepaalde diameter en lengte van silicium monokristallijn staafmateriaal, en vervolgens het silicium monokristallijn staafmateriaal door een reeks mechanische verwerking, chemische behandeling en andere processen, in een siliciumwafel of epitaxiaal silicium wafer die voldoet aan bepaalde geometrische nauwkeurigheidseisen en eisen aan de oppervlaktekwaliteit, om het vereiste siliciumsubstraat te verschaffen voor chipproductieapparatuur.

Het typische proces voor de vervaardiging van siliciumwafels met een diameter van minder dan 200 mm is als volgt:

Eenkristalgroei → afknotting → buitendiameter rollen → snijden → afschuinen → slijpen → etsen → absorptie van onzuiverheden → polijsten → reinigen → epitaxie → verpakking;

1,Kenmerken van siliciummaterialen

Silicium is een halfgeleidermateriaal omdat het vier valentie-elektronen heeft en zich samen met andere elementen in de IVA-groep van het periodiek systeem bevindt. Het aantal valentie-elektronen in silicium plaatst het precies in het midden van een goede geleider (1 valentie-elektron) en een isolator (8 valentie-elektronen).

2,Zuivering van silicium

Zuiver silicium kan niet in de natuur worden gevonden en moet worden verfijnd en gezuiverd om puur silicium te worden dat nodig is voor de productie. Het wordt meestal aangetroffen in silica (siliciumoxide of SiO2) en andere silicaten. Silicium moet worden gezuiverd voordat er chips van kunnen worden gemaakt.

3,Ckristal trekken

Het proces voor het maken van monokristallijn silicium uit polykristallijn silicium is hoofdzakelijk verdeeld in CZ en FZ. Momenteel worden de meeste halfgeleiderwafels geproduceerd volgens de czochralase-methode. De Czochralski (Czochralski) -methode voor enkele metalen kristallen werd uitgevonden door Cekolowski in 1916. De klok-trekmethode van monokristallijn silicium omvat smelten, lassen, nektrekken, schouderplaatsing, schouderdraaien, groei met gelijke diameter en afwerkingsstappen.

4,Uitgloeien van siliciumwafels

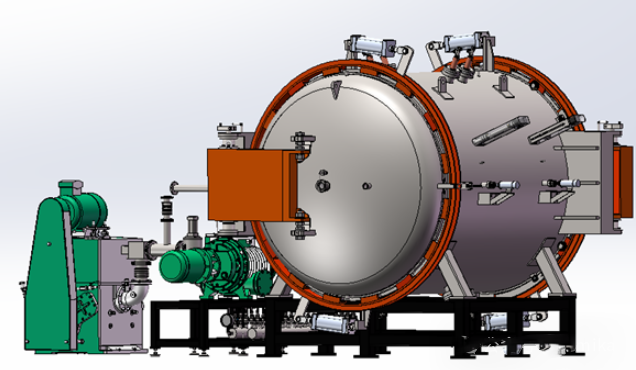

Effect van gloeioven: het verwijst naar de procesapparatuur waarbij in de waterstof- of argonomgeving de temperatuur in de oven stijgt tot 1000 ~ 1200 ° C, en de zuurstof nabij het oppervlak van de gepolijste siliciumwafel door hitte vluchtig is van het oppervlak conservering en koeling, zodat de zuurstofneerslag wordt gelaagd, de microdefecten op het oppervlak van de siliciumwafel worden opgelost, de hoeveelheid onzuiverheden nabij het oppervlak van de siliciumwafel wordt verminderd, de defecten worden verminderd en het relatief schone gebied wordt gevormd op het oppervlak van de siliciumwafel.

Vanwege de hoge temperatuur van de ovenbuis van de gloeioven, wordt deze ook wel hogetemperatuuroven genoemd. Het uitgloeiproces van siliciumwafels wordt in de industrie ook wel onzuiverheidsabsorptie genoemd.

Siliciumwafel-gloeioven is onderverdeeld in:

· - horizontale gloeioven;

· - verticale gloeioven;

· - Snelgloeioven.

5,Plakje siliciumstaaf

De headers en trailers van ingots worden afgesneden en de afmetingen worden getest (om de procesparameters voor daaropvolgende verwerking te bepalen). Momenteel is de meest gebruikte methode het snijden met meerdere draden, wat een hogere efficiëntie en betere snijkwaliteit heeft

Meerdraadssnijden is een nieuwe snijmethode waarbij het schuurmiddel in het halfgeleiderverwerkingsgebied wordt gebracht om te worden geslepen door de snelle heen en weer gaande beweging van de metaaldraad, en de harde en brosse materialen zoals halfgeleiders in honderden vellen worden gesneden. dezelfde tijd. CNC-meerdraadssnijmachine heeft geleidelijk het traditionele binnencirkelsnijden vervangen en is de belangrijkste manier geworden voor het snijden van siliciumwafels.

6,Ronde randen en slijpoppervlak

Wanneer een staaf in een wafel wordt gesneden, vormt deze een scherpe rand, met randen, bramen, chippen, kleine scheurtjes of andere defecten. De randvorm en de buitendiameter van de wafel moeten worden aangepast om de invloed van randscheuren op de sterkte van de wafel, schade aan het oppervlak van de wafel en het naar het naproces brengen van vervuilingsdeeltjes te voorkomen. Door het slijpproces worden tijdens het snijden de zaagsporen en breuken op het waferoppervlak verwijderd, zodat het waferoppervlak aan de gewenste afwerking voldoet.

7,Etsen

Een chemische oplossing wordt gebruikt om de beschadigde laag op het wafeloppervlak, veroorzaakt door verwerkingsdruk, weg te etsen.

8,Polijsten

Waferpolijsten met behulp van ultrafijne slurry (deeltjesdiameter 10~100 nm, samengesteld uit Al2O3, SiO2 of CeO2), gecombineerd met druk-, erosie-, mechanische en chemische methoden om het wafeloppervlak tussen de twee roterende pakkingen te polijsten, om een uitstekende vlakheid van het oppervlak te verkrijgen .

Het polijstproces (hierna polijstmethode genoemd) kan in principe worden onderverdeeld in de volgende drie categorieën, afhankelijk van de werking tussen de polijstvloeistof en het oppervlak van de siliciumwafel.

1.Mechanisch polijsten

Momenteel wordt de mechanische polijstmethode in de industrie doorgaans niet meer gebruikt.

2.Chemisch polijsten

Bij de industriële productie wordt chemisch polijsten meestal alleen gebruikt als voorbehandeling vóór het polijsten, en niet alleen als polijstproces.

3.Chemisch-mechanische polijstmethode(CMP)

De chemisch-mechanische polijstmethode maakt gebruik van het dubbele effect van polijstvloeistof op het oppervlak van mechanisch slijpen van siliciumwafels en chemische corrosie, en heeft de voordelen van zowel mechanisch polijsten als chemisch polijsten. CMP is een van de technologieën die door de industrie is ontwikkeld om wafers met een grote diameter te vervaardigen, en het is de meest gebruikte polijstmethode in de moderne halfgeleiderindustrie.

9,Schoonmaak

Reinig wafers grondig met ultrazuivere chemicaliën om verontreinigingen uit het proces te verwijderen

10,Inspectie

Zorg er door middel van optische inspectie voor dat de wafelgrootte, vorm, oppervlakteafwerking, vlakheid en andere technische indicatoren voldoen aan de specificaties.

Fountyl Technologies PTE Ltd, richt zich op de halfgeleiderindustrie, de belangrijkste producten zijn onder meer: Pin chuck, poreuze keramische chuck, keramische eindeffector, keramische vierkante balk, keramische spindel, welkom bij contact en onderhandeling!