Snijtypes van siliciumcarbidewafels

Siliciumcarbide is een zeer hard en bros materiaal (Mohs-hardheid 9,2), dat verwerkingsproblemen kan veroorzaken. Dit geldt vooral tijdens het back-endproces, waarbij wafers moeten worden opgesplitst in afzonderlijke chips voordat ze worden verpakt.

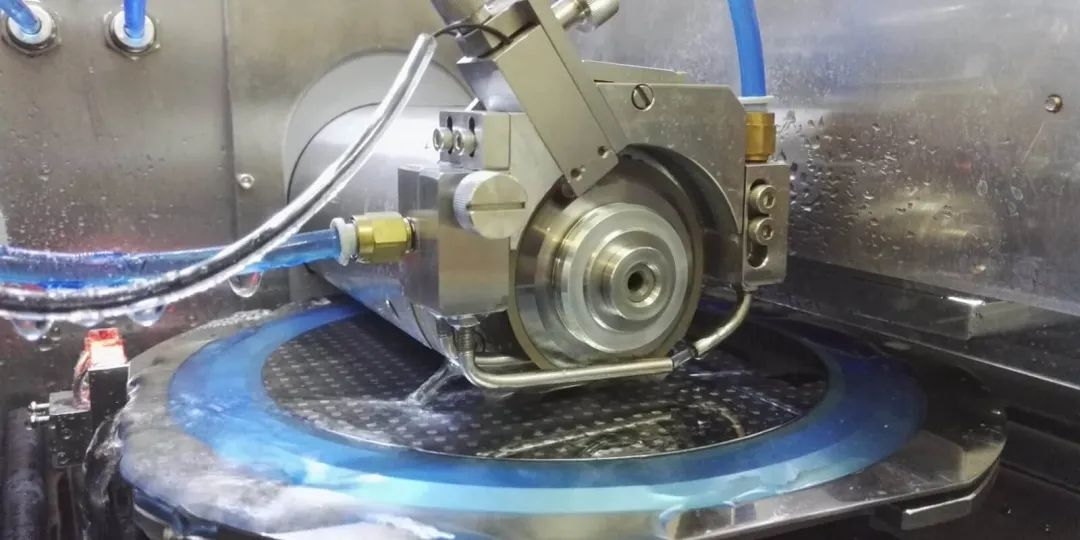

1, diamantzaagblad snijden

Mechanisch diamantslijpen is een traditionele techniek voor het scheiden van SiC-wafels.

De wafel wordt op een blauwe film gemonteerd en gesneden door een mes met diamantcoating dat met hoge snelheid ronddraait. De breedte van de snijbaan ligt gewoonlijk in het bereik van 50 tot 100 micron.

Vanwege de hardheid van SiC is de snijsnelheid van het mes lager en is de slijtage van het snijmes hoger, wat resulteert in hogere kosten. Bovendien kan het snijden van messen fragmentatie van de spaanrand en delaminatie veroorzaken. Toen de diameter van de siliciumcarbidewafel veranderde van 10 cm naar 15 cm in diameter, werd de cumulatieve baanlengte meer dan verdubbeld, meer dan het vermogen van een standaardmes om al het snijwerk te doen. Als gevolg hiervan moet het mes worden vervangen terwijl de wafel zich nog in de werkpositie bevindt en kan deze tijdens het snijproces scheuren, waardoor de wafel wordt beschadigd.

Het schrijven van één stuk SiC-wafel in 100 mm (4 inch) duurt bijvoorbeeld 6 tot 8 uur, en het is gemakkelijk om randbreuk te veroorzaken. Daarom is deze traditionele, inefficiënte verwerkingsmethode geleidelijk vervangen door laserschrijven.

2, Laserablatie snijden

Laserablatie is een alternatief voor mechanisch wafersnijden. De laserstraal wordt gefocust op de snijbaan. Het materiaal wordt verwarmd door de geabsorbeerde laserenergie. Dit resulteert in aanzienlijke door hitte beïnvloede gebieden en microscheurtjes. De blauwe folie kan ook worden aangetast door hitte, wat het daaropvolgende verpakkingsproces kan beïnvloeden. Bovendien is de ablatiesnelheid erg laag en moet deze meerdere keren worden uitgevoerd om de chip te scheiden. Het aantal herhalingen is afhankelijk van de wafeldikte en de snijsnelheid. Om materiaalresten op de chip te voorkomen, moet het oppervlak van de wafer worden bedekt met een beschermende coating. De belangrijkste nadelen van deze snijtechnologie zijn de lage snijkantkwaliteit en de lage productiviteit.

Bij stealth-snijden wordt een laserstraal met korte golflengte die door een SiC-wafel gaat, in het materiaal gefocusseerd. Het creëert een laag van gelokaliseerde defecten in het materiaal, wat het startpunt wordt voor wafelscheiding. Eerst wordt de laserstraal gefocusseerd op het onderste deel van de wafer en beweegt zich laag voor laag omhoog. Door het splitproces vindt er geen materiaalverwijdering plaats in het snijpad, wat resulteert in een nul-incisie. Ten tweede moet de uiteindelijke scheiding van de chip worden bewerkstelligd door een afzonderlijk mechanisch lasproces en door de uitzetting van de blauwe film. Omdat de laser het materiaal in de wafer verwarmt, ontstaat er geen thermische schade aan het waferoppervlak. Gebreken in het parelkettingpatroon met overlappende gebieden kunnen alleen binnenin het materiaal ontstaan. Bovendien bedraagt elke snijsnelheid ongeveer 200 mm/s, en kan in sommige toepassingen 300 mm/s bereiken. Afhankelijk van de dikte van het materiaal moet de laser echter meerdere keren doorgaan voordat hij de chip kan scheiden. Dit resulteert in schade aan de zijwanden van de chip als gevolg van de gewijzigde laag. Om de laserstraal op zeer kleine punten binnen de wafer te kunnen focusseren, moet de straal die op een vlak oppervlak in de snijbaan wordt verspreid, glad en geminimaliseerd zijn. Om de reflectie van de laser te vermijden, is een metaal-snijbaan vereist. Een ander nadeel is dat de breedte die nodig is om de baan te openen een functie is van de waferdikte (doorgaans 40% van de waferdikte), wat betekent dat voor een standaard SiC-wafel met een dikte van 350 μm de noodzakelijke minimale snijbaanbreedte 140 μm is.

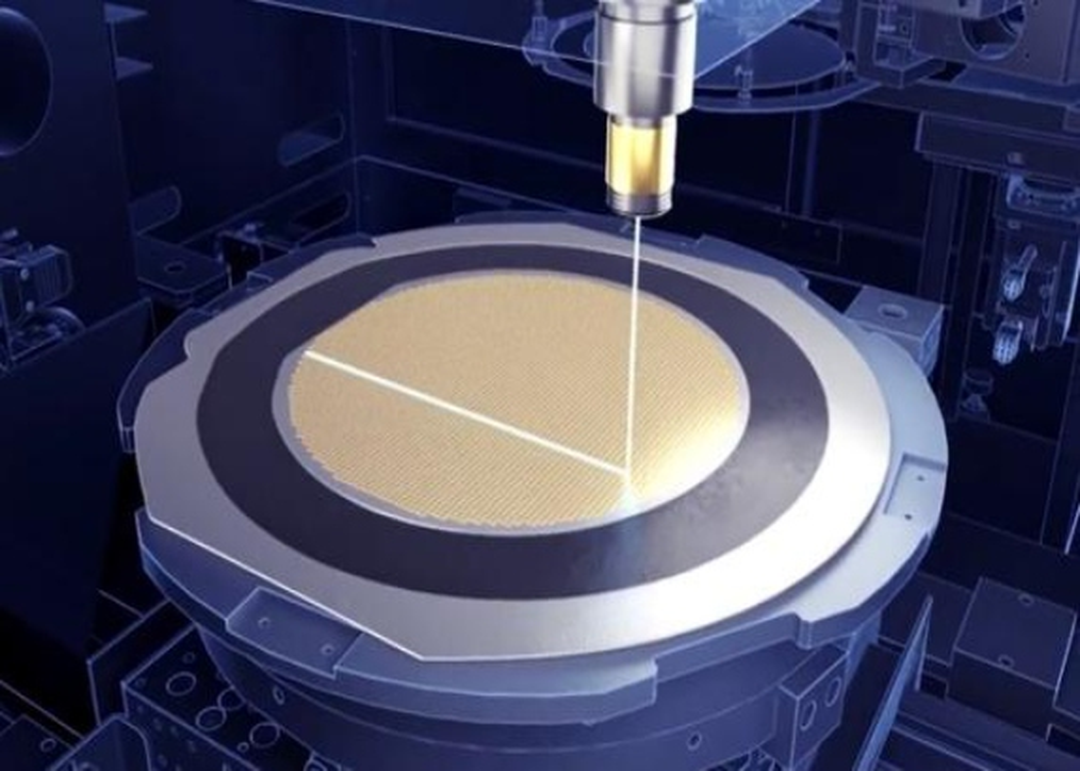

3, TLS-snijden

Thermische laserscheiding is een snel, schoon en kosteneffectief alternatief voor het scheiden van siliciumcarbidewafels. De laser verwarmt het materiaal en creëert een gebied van drukspanning omgeven door een patroon van tangentiële trekspanning. Vervolgens wordt een zeer kleine hoeveelheid gedeïoniseerd water versproeid, waardoor een tweede gekoelde zone nabij de eerste zone ontstaat, waardoor een patroon van tangentiële trekspanningen ontstaat. In het gebied waar de twee spanningspatronen elkaar overlappen, ontstaat trekspanning, waardoor de scheurtip door het hele materiaal wordt geopend en geleid.

TLS-snijden is een proces in één stap waarmee wafers van de gehele dikte kunnen worden gescheiden met scheidingssnelheden tot 300 mm/s. Het uitgangspunt is een lokale of continue ondiepe kras op het waferoppervlak. Omdat TLS-snijden een gesplitst proces is, heeft het de potentie om de breedte van de snijbaan te verkleinen en het aantal chips op elke wafer te vergroten. De rand van de chip is glad, zonder restspanningen of microscheurtjes en fragmentatiezones. De metalen structuur (PCM) op de voorste landingsbaan en het polyimide op de chip zijn acceptabel. Omdat de scheiding voortkomt uit de lob en niet uit de daaropvolgende fysieke scheiding/breuk, kan het ondersteunende metaal bovendien worden gescheiden zonder delaminatie of beïnvloeding door hitte. Opbrengstanalyse met behulp van het TLS-snijproces op een typische wafer van een elektrisch apparaat met een volledig gemetalliseerde achterkant laat zien dat de gemiddelde opbrengst aan polyimide en metaalstructuren op de snijbaan hoger is dan 98%.

4,Watergeleide lasermarkering

De watergeleidingslaser is bedoeld om de laser in de micro-waterkolom te focusseren, de diameter van de waterkolom varieert afhankelijk van de opening van het mondstuk, er zijn verschillende specificaties van 100 ~ 30 μm. Door gebruik te maken van het principe van totale reflectie tussen de waterkolom en het luchtgrensvlak, zal de laser zich voortplanten in de richting van de waterkolom nadat hij in de waterkolom is geïntroduceerd. Het kan worden verwerkt binnen het stabiele bereik van de waterkolom, en de te lange effectieve werkafstand is vooral geschikt voor het snijden van dikke materialen. Bij traditioneel lasersnijden is de accumulatie en geleiding van energie de belangrijkste oorzaak van thermische schade aan beide zijden van het snijpad, en de watergeleide laser zal de restwarmte van elke puls snel wegnemen vanwege de rol van de waterkolom en hoopt zich niet op op het werkstuk, zodat het snijpad schoon is. Op basis van deze voordelen is siliciumcarbide in theorie een goede keuze voor watergeleid lasersnijden, maar de technologie is moeilijk, de relevante volwassenheid van de apparatuur is niet hoog, omdat een slijtdeel van het mondstuk met grote productieproblemen gepaard gaat, als je dat niet kunt controleer nauwkeurig en stabiel de kleine waterkolom, spattende waterdruppels ablatie van de chip, wat de opbrengst beïnvloedt. Daarom is het proces nog niet toegepast op de productie van siliciumcarbidewafels.

Fountyl Technologies PTE Ltd is gespecialiseerd in keramische vacuümklauwplaten, biedt de beste keramische houder voor het SIC-snijproces, verschillende klauwplaten in 2/3/6/8/12/14 inch.