Trend rozwoju procesu formowania i technologii ceramiki specjalnej

W ostatnich latach zastosowanie specjalnych materiałów ceramicznych w dziedzinie zaawansowanych technologii w Chinach jest nieograniczone ze względu na ich odporność na wysoką temperaturę, odporność na zużycie, odporność na korozję, wysoką twardość, wysoką precyzję i inne zalety, których nie mają metale i tworzywa sztuczne oraz w dziedzinie elektroniki, nadprzewodnictwa, optyki, biologii, magnetyzmu, magazynowania energii itd. stają się „materialnym czarnym złotem” na poprzedzającym etapie wielu zaawansowanych technologicznie łańcuchów przemysłowych.

Jednocześnie dziedzina zaawansowanych technologii ma wysokie wymagania dotyczące kształtu i dokładności wymiarowej specjalnej ceramiki. Aby uzyskać wysokiej jakości ceramikę specjalną, uzyskać precyzyjne formowanie części o skomplikowanych kształtach oraz zmniejszyć koszty przygotowania i przetwarzania materiałów, ważnym tematem w jej rozwoju stało się przygotowanie specjalnej ceramiki.

Metody formowania i charakterystyka ceramiki specjalnej

Formowanie ceramiczne to surowce ceramiczne zgodnie z rzeczywistymi wymaganiami produkcyjnymi w określonym kształcie, rozmiarze i określonej wytrzymałości zieleni, proces formowania zależy od wydajności surowców ceramicznych i procesu formowania. Istnieje wiele metod tworzenia kształtu wyrobów ceramicznych, ale ogólnie można je podzielić na formowanie na sucho i formowanie na mokro. Formowanie na sucho obejmuje prasowanie na sucho, prasowanie izostatyczne, formowanie pod ultrawysokim ciśnieniem, formowanie elektromagnetyczne proszku i tak dalej. Formowanie na mokro obejmuje formowanie przez wytłaczanie, formowanie wtryskowe, formowanie folii walcowanej (kalandrowanie), formowanie fugowe, formowanie wtryskowe, formowanie odlewnicze, bezpośrednie formowanie zestalające, formowanie wtryskowe wibracyjne koloidalne itp.

(1) Prasowanie na sucho

Formowanie na sucho polega na dodaniu pewnej ilości dodatków organicznych (spoiwa, smaru, plastyfikatora, środka przeciwpieniącego, reduktora wody itp.) do proszku ceramicznego i spowodowaniu jego uformowania w formie pod działaniem ciśnienia zewnętrznego. Metoda formowania przez prasowanie na sucho jest łatwa do zautomatyzowania, dlatego jest szeroko stosowana w produkcji przemysłowej. Jednakże w procesie formowania rozwarstwienie wlewka często spowodowane jest nierównomiernym rozkładem nacisków promieniowych i osiowych, często występuje zjawisko pękania i nierówności gęstości.

(2) Iuciskanie sostatyczne

Prasowanie izostatyczne to metoda polegająca na prasowaniu proszku podczas formowania poprzez zastosowanie różnych ciśnień izostatycznych. W zależności od różnej temperatury formowania prasowanie izostatyczne dzieli się na prasowanie izostatyczne na gorąco i prasowanie izostatyczne na zimno. Prasowanie izostatyczne na zimno to metoda prasowania izostatycznego polegająca na formowaniu przedmiotu obrabianego w temperaturze pokojowej. Prasowanie izostatyczne na gorąco odnosi się do metody prasowania izostatycznego polegającej na spiekaniu przedmiotu obrabianego w wysokiej temperaturze i pod wysokim ciśnieniem.

(3) Formowanie pod bardzo wysokim ciśnieniem

Formowanie pod ultrawysokim ciśnieniem to szybko rozwijająca się metoda formowania, stosowana głównie przy formowaniu nanoceramiki. Na wielkość cząstek nanoceramiki duży wpływ ma temperatura spiekania, im niższa temperatura spiekania, im mniejszy rozmiar cząstek, tym łatwiej uzyskać nanoceramikę. Zwiększając ciśnienie formowania i zwiększając początkową gęstość półwyrobu, można obniżyć temperaturę spiekania nanoceramiki, dzięki czemu narodziło się formowanie pod ultrawysokim ciśnieniem. Formowanie pod ultrawysokim ciśnieniem w oczywisty sposób zmienia właściwości spiekalne półfabrykatu, dzięki czemu łatwiej jest uzyskać nanoceramikę.

(4) Formowanie elektromagnetyczne proszku

Prasowanie elektromagnetyczne proszku to nowy, wysokowydajny proces formowania, w którym do zagęszczenia proszku wykorzystuje się silne pulsacyjne siły elektromagnetyczne. Metodę tę stosuje się zwykle do formowania materiałów metalowych i można w ten sposób uzyskać bardzo dużą gęstość. Gęstość próbek utworzonych metodą prasowania elektromagnetycznego proszku wynosi ponad 95%, co ma dobre właściwości piezoelektryczne i dielektryczne.

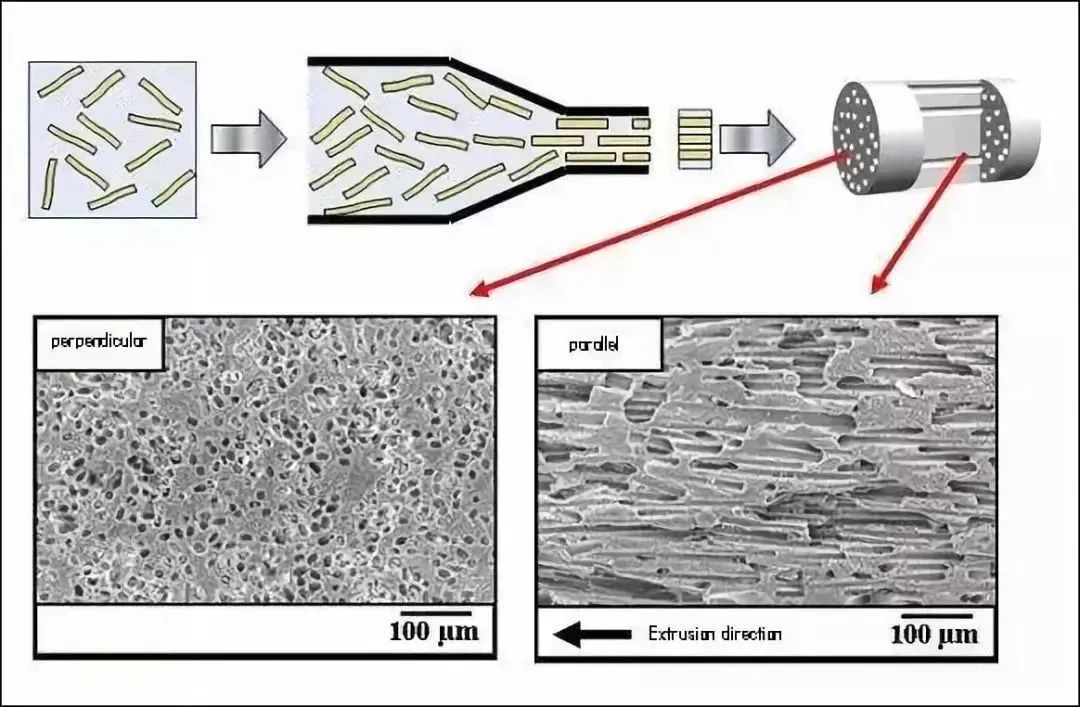

(5) Formowanie wytłaczane

Proszek, klej, smar itp. są równomiernie wymieszane z wodą i całkowicie wymieszane, a następnie tłok jest popychany przez prasę hydrauliczną w celu wytłoczenia plastyfikowanego kęsa z dyszy wytłaczającej. Dzięki stopniowemu zmniejszaniu się wewnętrznego kształtu dyszy wytłaczającej, tłok wywiera duży nacisk wytłaczający na masę płuczkową, dzięki czemu półfabrykat jest gęsty i uformowany.

(6) Formowanie wtryskowe

Formowanie wtryskowe jest również znane jako formowanie ciśnieniowe na gorąco, technologia polegająca na dodaniu pewnej ilości polimeru i składników dodatkowych i lekko rozgrzanym, nadając proszek metalowy, proszek ceramiczny i polimer podobną płynność, pod ciśnieniem zawiesinę wypełnioną metalową formą, schładzając po kęs, aby uzyskać kęs. Jest ona wymieniana jako ważna „kluczowa technologia krajowa” w krajach rozwiniętych, takich jak Stany Zjednoczone.

(7) Formowanie kalendarzowe

Proszek, dodatek i woda są równomiernie mieszane w celu wytworzenia tworzywa sztucznego, a następnie materiał jest walcowany przez dwa przeciwległe obracające się walce, aby stać się metodą formowania półwyrobu arkuszowego. Kęs uzyskany poprzez walcowanie folii ma dużą gęstość i nadaje się do formowania przedmiotów w kształcie arkuszy i płyt.

·

(8) Odlewanie poślizgowe

Metoda formowania metodą fugowania polega na wstrzyknięciu przygotowanego błota do modelu gipsowego, ponieważ model gipsowy ma właściwości przepuszczalności powietrza i absorpcji wody, po kontakcie modelu z błotem woda z błota będzie stopniowo zasysana do ściany modelu, a drobna cząsteczki błota ułożą się równomiernie wraz z kształtem modelu w grubą warstwę błota, gdy gruba warstwa błota osiągnie oczekiwaną grubość, można wylać nadmiar błota z modelu. Po wchłonięciu wilgoci zawartej w grubej warstwie gliny przez model i uzyskaniu niezależnego formowania, kęs można wyjąć i wysuszyć w celu naprawy.

(9)Odśrodkowe formowanie fugowe

Formowanie odśrodkowe do iniekcji opracowano na bazie tradycyjnego formowania do iniekcji. Dostosowując wartość pH i inne parametry procesu, proszek jest równomiernie rozproszony w cieczy i osadza się pod działaniem siły odśrodkowej przy dużych prędkościach obrotowych. Fugowanie odśrodkowe to połączenie chemicznego przygotowania proszku na mokro i technologii beznaprężeniowego zagęszczania, która z jednej strony może zapobiec aglomeracji proszku i innym defektom. Z drugiej strony cel osadzania można osiągnąć poprzez różną wielkość cząstek i prędkość proszku, który można wykorzystać do przygotowania wielowarstwowych i gradientowych kompozytowych materiałów funkcjonalnych.

(10) Formowanie poprzez osadzanie elektroforetyczne

Formowanie osadzane elektroforetycznie polega na wykorzystaniu pola elektrycznego prądu stałego w celu promowania migracji naładowanych cząstek, a następnie osadzania na elektrodzie o przeciwnej polaryzacji i formowaniu. Osadzanie elektroforetyczne jest proste, elastyczne i niezawodne, dlatego nadaje się do formowania wielowarstwowych kondensatorów ceramicznych, czujników i ceramiki z funkcją gradientową, ale jest wrażliwe na zmianę parametrów procesu.

(11) Formowanie wtryskowe żelu

Dodając monomer winyloorganiczny do ośrodka zawiesinowego, monomer organiczny ulega sieciowaniu w wyniku reakcji wolnorodnikowej przy użyciu katalizatora i inicjatora, a kęs utwardza się na miejscu. Przygotowany tą metodą kęs ma dużą wytrzymałość i jest łatwy w obróbce. Jednakże stopień skurczu zwartej bryły jest stosunkowo duży, co powoduje odkształcenie zginania zwartej bryły, a zastosowany monomer organiczny jest toksyczny, a atmosfera reakcyjna nie jest łatwa do kontrolowania.

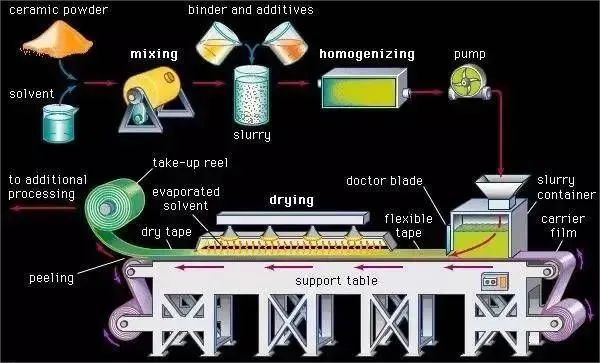

(12) Odlewanie fluidalne

Formowanie odlewnicze polega na dodawaniu rozpuszczalnika, środka dyspergującego, spoiwa, plastyfikatora i innych składników do proszku ceramicznego w celu uzyskania jednolitej i stabilnej zawiesiny oraz wytworzenia folii o wymaganej grubości na maszynie odlewniczej. Wymagania dotyczące urządzeń do formowania odlewów są stosunkowo proste: ciągła praca, wysoka wydajność produkcji, wysoki poziom automatyzacji, stabilny proces, jednolita wydajność kęsów itp.

(13) Bezpośrednie formowanie zestalające

Formowanie metodą bezpośredniego zestalania to nowa koncepcja technologii formowania ceramicznego na miejscu o wielkości netto. Nie ma potrzeby lub wystarczy niewielka ilość dodatków organicznych (poniżej 1% wag.), korpusu nie trzeba odtłuszczać, gęstość korpusu jest jednolita, gęstość względna jest wysoka, a części ceramiczne mają duże rozmiary i skomplikowany kształt może powstać. Ale siła ciała często nie jest wystarczająco wysoka.

(14) Koloidalne formowanie wtryskowe wibracyjne

Koloidalne formowanie wtryskowe wibracyjne ma na celu otrzymanie kęsów o dużej zawartości fazy stałej z przygotowanej rozcieńczonej zawiesiny (20% ~ 30% (obj.)) o wysokiej sile jonowej poprzez prasowanie lub odwirowanie, a następnie zalewanie pod działaniem wibracji w celu uzyskania in-situ zestalenie. Koloidalne formowanie wtryskowe wibracyjne umożliwia ciągłą produkcję i umożliwia formowanie części ceramicznych o skomplikowanych kształtach. Jednakże wytrzymałość półwyrobu jest niska, a korpus półwyrobu łatwo pęka i odkształca się podczas uwalniania z formy.

(15) Formowanie flokulacyjne wywołane temperaturą

Formowanie flokulacyjne indukowane temperaturą jest metodą formowania koloidalnego o wielkości netto. Formowanie wtryskowe metodą DCC i wibracją koloidalną wykorzystuje stabilność statyczną koloidów, a metoda ta wykorzystuje stabilność przestrzenną (steryczną) koloidów. Niewykwalifikowany korpus po wyjęciu z formy może zostać ponownie wykorzystany jako surowiec i można z niego formować niemal wszystkie systemy proszków ceramicznych.

(16) Formowanie pełne bez formy

Technologia formowania bezformowego w formie stałej przełamuje ograniczenia tradycyjnych pomysłów na formowanie i jest metodą formowania opartą na „wzroście”. W dziedzinie ceramiki proces formowania stałego można podzielić na: laserowe selektywne spiekanie, trójwymiarowe formowanie drukarskie, formowanie metodą osadzania stopu, warstwowe formowanie produkcyjne, formowanie stereolitograficzne itp. Charakteryzuje się wysoką elastycznością, wysoką integracją technologia, szybkość i swobodna produkcja. Jednocześnie istnieją również problemy, takie jak wysokie ceny sprzętu, rozwój oprogramowania, rozwój materiałów, dokładność i jakość formowania.

Kierunek rozwoju technologii obróbki plastycznej ceramiki specjalnej

Ogólnie rzecz biorąc, rozwój technologii formowania na sucho, takich jak tłoczenie stali i prasowanie izostatyczne, następuje wcześniej, przy dużej dojrzałości technicznej i wysokim stopniu automatyzacji, co jest obecnie główną metodą specjalnego formowania ceramiki, ale ze względu na słabą precyzyjną kontrolę wielkości, jego zastosowanie w wysokowydajnym formowaniu drobnej ceramiki jest ograniczone. Metoda formowania koloidalnego reprezentowana przez formowanie wtryskowe i odlewanie to nowa technologia formowania na mokro, która ma nie tylko zalety w postaci niskiego kosztu, ale także charakteryzuje się wysokim stopniem automatyzacji i może osiągnąć produkcję na skalę, reprezentującą kierunek rozwoju specjalnych Metody formowania ceramiki.

W przyszłości przyszły rozwój specjalnej technologii formowania ceramiki będzie skupiał się na następujących aspektach:

● Dalszy rozwój zastosowania różnych technologii niewymagających formowania matrycowego, które zostały zaproponowane przy przygotowywaniu różnych materiałów ceramicznych;

● Projektowanie bardziej złożonych warstw strukturalnych oraz przeplatanie, przeplatanie, łączenie struktury i kompozycji zmian trójwymiarowych w obrębie warstwy;

● Projektowanie konstrukcyjne i produkcja części o dużych kształtach;

● Wytwarzanie i praktyczne zastosowanie mikrostruktury ceramicznej;

● Dalszy rozwój nowych technologii, wolnych od zanieczyszczeń i przyjaznych dla środowiska.

Fountyl Technologies PTE Ltd koncentruje się na przemyśle produkcji półprzewodników, a główne produkty to: uchwyt kołkowy, porowaty uchwyt ceramiczny, ceramiczny efektor końcowy, ceramiczna belka kwadratowa, wrzeciono ceramiczne, zapraszamy do kontaktu i negocjacji!