Dziesięć rodzajów technologii osadzania dotyczących produktów PVD i PVD oraz CVD i AMAT PVD

Osadzanie filmu jest bardzo ważną technologią w procesie produkcji półprzewodników, który jest serią procesów obejmujących adsorpcję atomów, dyfuzję zaadsorbowanych atomów na powierzchni i koalescencję zaadsorbowanych atomów w odpowiednich miejscach, aby stopniowo utworzyć film i rosnąć. Przy budowie nowej inwestycji w wafle 80% inwestycji w fabrykę przeznacza się na zakup sprzętu. Wśród nich urządzenia do osadzania cienkowarstwowego stanowią jeden z podstawowych etapów produkcji płytek i stanowią około 25% tej części.

Procesy osadzania cienkowarstwowego dzielą się głównie na fizyczne osadzanie z fazy gazowej i chemiczne osadzanie z fazy gazowej. Technologia fizycznego osadzania z fazy gazowej (PVD) odnosi się do stosowania metod fizycznych do odparowywania źródła materiału – powierzchni stałej lub cieczy w atomy, cząsteczki gazowe lub częściowej jonizacji do jonów w warunkach próżniowych oraz w procesie gazu (lub plazmy) pod niskim ciśnieniem . Technika osadzania cienkiej warstwy o określonej funkcji na powierzchni podłoża. Zasadę fizycznego osadzania z fazy gazowej można z grubsza podzielić na powlekanie przez odparowanie, napylanie katodowe i powlekanie jonowe, a w szczególności obejmuje różne technologie powlekania, takie jak MBE. Obecnie technologia fizycznego osadzania z fazy gazowej umożliwia nie tylko osadzanie folii metalowej, folii stopowej, ale także osadzanie związków, ceramiki, półprzewodników, folii polimerowych i tak dalej.

Wraz z rozwojem technologii technologia PVD również ulega ciągłym innowacjom. Istnieje wiele specjalistycznych technologii do określonych zastosowań, w tym specjalnym wykazie dla każdego, kto może wprowadzić różnorodne technologie PVD.

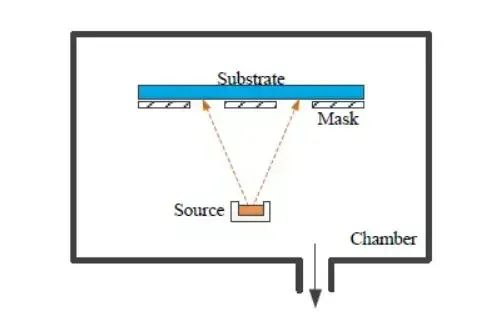

Technologia powlekania metodą odparowania próżniowego

Powlekanie przez odparowanie próżniowe odbywa się w warunkach próżniowych, materiał odparowany jest podgrzewany przez parownik, w wyniku czego ulega sublimacji, przepływ cząstek odparowanych jest bezpośrednio kierowany na podłoże i osadzany na podłożu w celu utworzenia stałej folii lub próżniowego materiału powlekającego przez odparowanie grzewcze metoda powlekania. Proces fizyczny polega na: zastosowaniu kilku metod energetycznych w celu przekształcenia w energię cieplną, podgrzaniu materiału galwanicznego w celu odparowania lub sublimacji i przekształcenia się w cząstki gazowe (atomy, cząsteczki lub grupy atomowe) o określonej energii (0,1 ~ 0,3 eV); Opuszczając powierzchnię galwaniczną, cząstki gazowe ze znaczną prędkością są transportowane na powierzchnię podłoża lotem prostoliniowym, w zasadzie bez kolizji. Cząstki gazowe, które docierają do powierzchni matrycy, kondensują, powodując zarodkowanie i rosną, tworząc filmy w fazie stałej. Atomy tworzące film są przegrupowane lub powiązane chemicznie.

Technika odparowania wiązką elektronów

Odparowanie wiązką elektronów jest rodzajem fizycznego osadzania z fazy gazowej. W odróżnieniu od tradycyjnej metody odparowywania, odparowanie wiązką elektronów umożliwia dokładne wykorzystanie wysokoenergetycznych elektronów do bombardowania materiału docelowego w tyglu, stopienia go, a następnie osadzenia na podłożu dzięki współpracy pola elektromagnetycznego. Odparowanie wiązką elektronów jest powszechnie stosowane w celu przygotowania folii tlenkowej lub stopu Al, CO, Ni, Fe, folii SiO2, ZrO2, folii tlenkowej odpornej na korozję i wysoką temperaturę.

Technologia powlekania metodą napylania

Technologia powlekania napylającego polega na bombardowaniu powierzchni celu jonami, a zjawisko trafienia atomów celu nazywa się rozpylaniem. Atomy powstałe w wyniku rozpylania osadzają się na powierzchni podłoża, tworząc warstwę zwaną powłoką rozpylającą. Jonizacja gazu jest zwykle wytwarzana przez wyładowanie gazu, a jego jony dodatnie bombardują tarczę katodową z dużą prędkością pod działaniem pola elektrycznego, wybijają atomy lub cząsteczki docelowej katody i wylatują na powierzchnię podłoża w celu osadzenia w folii .

Technologia rozpylania RF

Rozpylanie Rf jest rodzajem technologii powlekania metodą napylania. Zasilacz prądu przemiennego zamiast zasilacza prądu stałego stanowi system rozpylania prądu przemiennego, ponieważ częstotliwość powszechnie używanego zasilacza prądu przemiennego mieści się w segmencie RF, np. 13,56 MHz, dlatego nazywa się to rozpylaniem RF.

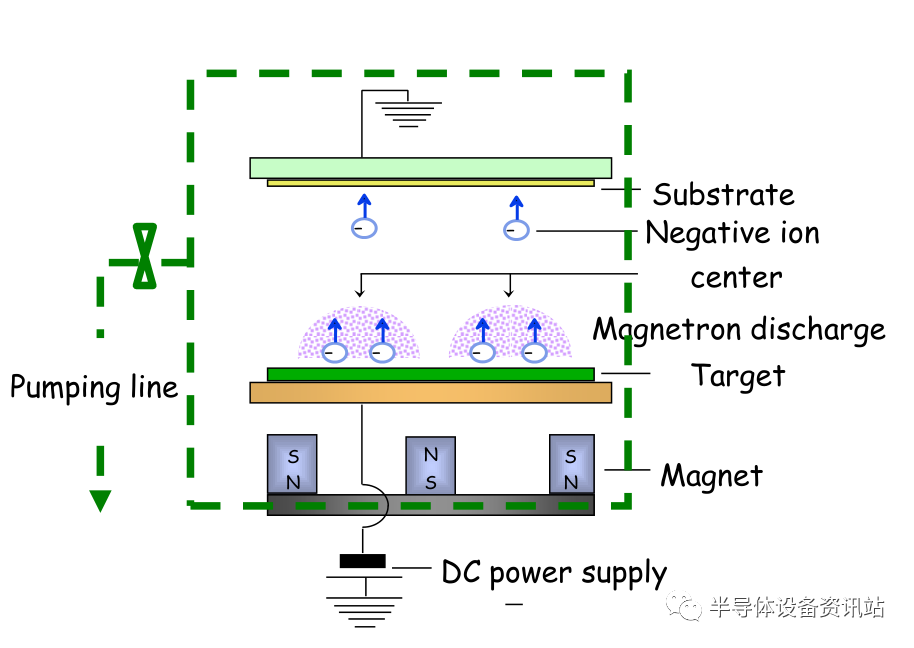

Technologia rozpylania magnetronowego

Technologia rozpylania magnetronowego należy do technologii PVD (fizycznego osadzania z fazy gazowej) i jest jedną z ważnych metod przygotowania materiałów cienkowarstwowych. Polega na zastosowaniu naładowanych cząstek przyspieszanych w polu elektrycznym, które mają określoną energię kinetyczną, jon jest kierowany na napylony materiał wykonany z elektrody docelowej (katody), a atom docelowy jest napylany, aby mógł poruszać się w określonym kierunku, aby podłoże i osadzane na podłożu metodą filmową. Sprzęt do napylania magnetronowego umożliwia kontrolę grubości i jednorodności powłoki, a przygotowana folia ma dobrą gęstość, silną przyczepność i wysoką czystość. Technologia ta stała się ważnym środkiem do przygotowania różnych folii funkcjonalnych.

Technologia powlekania jonowego

Powlekanie jonowe to nowa technologia powlekania opracowana w oparciu o powlekanie metodą odparowania próżniowego i napylanie katodowe. W dziedzinie osadzania z fazy gazowej wprowadza się różne metody wyładowań gazowych. Cały proces naparowywania odbywa się w plazmie. Obejmuje powlekanie jonowe metodą rozpylania magnetronowego, powlekanie jonami reaktywnymi, powlekanie jonowe wyładowaniem z katodą wnękową (metoda odparowywania katody pustej), powlekanie jonowe wielołukowym (powlekanie jonowe łukiem katodowym) i tak dalej. Powlekanie jonowe znacznie poprawia energię cząstek warstwy folii i pozwala uzyskać warstwę folii o lepszych parametrach, co rozszerza zakres zastosowań „folii”. Jest to szybko rozwijająca się i popularna nowa technologia.

Wielołukowe powlekanie jonowe (MAIP)

Powlekanie jonowe wielołukowym to metoda bezpośredniego odparowania metalu na stałej katodzie poprzez wyładowanie łukowe. Parowanie to jon substancji katodowej uwolniony z jasnego punktu łuku katodowego, a następnie osadzony na powierzchni podłoża w postaci filmu.

Epitaksja z wiązek molekularnych (MBE)

Epitaksja z wiązek molekularnych (MBE) to nowo opracowana metoda wytwarzania błon epitaksyjnych, będąca nową technologią hodowli wysokiej jakości warstw kryształów na podłożach krystalicznych. W warunkach ultrawysokiej próżni para wytwarzana przez piec ogrzewana różnymi wymaganymi składnikami, wiązka molekularna lub wiązka atomowa utworzona po kolimacji małego otworu, jest bezpośrednio wtryskiwana do podłoża monokrystalicznego w odpowiedniej temperaturze, a molekularna wiązka jest sterowana w celu skanowania podłoża, dzięki czemu cząsteczki lub atomy mogą być ułożone warstwa po warstwie „długo” na podłożu, tworząc film.

Impulsowe osadzanie laserowe (PLD)

Pulsacyjne osadzanie laserowe (PLD), znane również jako ablacja laserem pulsacyjnym (PLA), to rodzaj bombardowania laserowego obiektu, a następnie bombardowany materiał jest osadzany na innym podłożu. Sposób otrzymywania osadu lub filmu.

Laserowa epitaksja z wiązek molekularnych (L-MBE)

Laserowa epitaksja z wiązek molekularnych (L-MBE) to opracowana w ostatnich latach nowa technologia przygotowania folii, będąca organicznym połączeniem technologii epitaksji z wiązek molekularnych i impulsowego osadzania laserowego oraz technologii powlekania przez odparowanie laserowe pod warunkiem epitaksji z wiązek molekularnych.

Obecnie kluczowy sprzęt PVD w procesie produkcji chipów obejmuje głównie sprzęt PVD z twardą maską, PVD z połączeniami miedzianymi (CuBS) i powłokę aluminiową (Al PAD) PVD, głównie z wykorzystaniem technologii powlekania napylającego.

1, koncepcja PVD i CVD

PVD: fizyczne osadzanie z fazy gazowej (PVD), znane również jako technologia fizycznego osadzania z fazy gazowej, to technologia przygotowania cienkowarstwowej powłoki, która osadza materiały na powierzchni przedmiotów metodami fizycznymi w warunkach próżniowych. Technologia powlekania dzieli się głównie na trzy rodzaje: powlekanie przez napylanie próżniowe, powlekanie próżniowe jonami i powlekanie przez odparowanie próżniowe. Może zaspokoić potrzeby w zakresie powłok, w tym tworzyw sztucznych, szkła, metalu, folii, ceramiki i innych podłoży.

CVD: Chemiczne odparowanie z fazy gazowej (CVD), znane również jako chemiczne osadzanie meteorologiczne, to metoda odnosząca się do reakcji gazowej w wysokich temperaturach, rozkładu termicznego halogenków metali, parametrów organometrycznych, węglowodorów itp., redukcji wodoru lub reakcji biochemicznej jego mieszanina gazów w wysokich temperaturach w celu wytrącenia materiałów nieorganicznych, takich jak metale, tlenki, węgliki itp. Jest szeroko stosowany w żaroodpornej warstwie materiału, produkcji metali o wysokiej czystości i produkcji folii półprzewodnikowych.

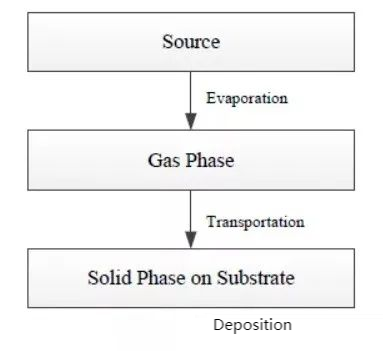

2. Proces fizycznego osadzania z fazy gazowej (PVD).

1) Powłoka przez napylanie próżniowe: Kiedy cząstki o wysokiej energii są przyspieszane przez pole elektryczne, uderzają w powierzchnię stałą, a atomy/cząsteczki na powierzchni stałej wymieniają energię kinetyczną z tymi cząstkami o wysokiej energii, wylatując w ten sposób z powierzchni zjawiska zwanego rozpylaniem . Zgodnie z różnicą w sposobie wtrysku, dzieli się go na rozpylanie katodowe i anodowe, rozpylanie trzy lub czterostopniowe, rozpylanie wysokiej częstotliwości, rozpylanie stronnicze, asymetryczne rozpylanie AC, rozpylanie adsorpcyjne itp., A najczęściej stosowane jest rozpylanie magnetronowe .

2) Powlekanie przez odparowanie próżniowe: Jest to metoda ogrzewania i odparowywania stałego materiału w próżni w celu skroplenia go na powierzchni podłoża w celu utworzenia filmu.

3) Podstawową zasadą próżniowego powlekania jonowego jest to, że w warunkach próżniowych stosuje się technologię jonizacji plazmowej do częściowej jonizacji atomów galwanicznych w jony, wytwarzając jednocześnie wiele neutralnych atomów o wysokiej energii, a do platerowanego podłoża dodaje się ujemne odchylenie. W ten sposób, pod wpływem głębokiego ujemnego polaryzacji, jony osadzają się na powierzchni podłoża, tworząc cienką warstwę.

Proces osadzania PVD można z grubsza podzielić na trzy części: odparowanie powłoki, migracja powłoki i osadzanie powłoki

3. Proces CVD (odparowanie chemiczne).

Chemiczne odparowanie z fazy gazowej (CVD) to chemiczne osadzanie meteorologiczne, które odnosi się do reakcji w fazie gazowej w wysokiej temperaturze. Proces ten odnosi się głównie do reakcji w fazie gazowej w wysokiej temperaturze i jest szeroko stosowany w warstwach materiałów żaroodpornych, produkcji metali o wysokiej czystości i produkcji folii półprzewodnikowych.

Źródła materiałów reaktywnych CVD można podzielić na:

- Gazowe źródła materiałów: substancje, które w temperaturze pokojowej mają postać gazową (H2, N2, CH4, Ar itp.). Gdy stosuje się źródło materiału gazowego, układ urządzenia warstwowego jest znacznie uproszczony, ponieważ za pomocą przepływomierza należy kontrolować jedynie natężenie przepływu gazu reakcyjnego, a nie temperaturę.

- Źródła materiałów ciekłych: substancje reaktywne, które są ciekłe w temperaturze pokojowej, takie jak TiCl4, CH3CN, SiCl4 i BCl3. Ilość źródła ciekłego materiału wchodzącego do komory osadzania jest kontrolowana poprzez kontrolowanie gazu nośnego i temperatury ogrzewania, gdy wykorzystywany jest przepływ ciekłego materiału.

- Źródła materiałów stałych: Substancje, które są stałe w temperaturze pokojowej, takie jak AlCl, NbCl5, TaCl5, ZrCl5 i HfCl4. Ponieważ tego rodzaju materiał musi sublimować wymaganą ilość pary w wyższej temperaturze, podczas stosowania tego rodzaju procesu należy ściśle kontrolować temperaturę ogrzewania i nośność.

Wprowadzenie produktu AMAT PVD

Proces osadzania PVD jest stosowany w produkcji półprzewodników do wytwarzania ultracienkich, ultraczystych warstw azotków metali i metali przejściowych do różnych urządzeń logicznych i pamięci. Najczęstsze zastosowania PVD to metalizacja płyt aluminiowych i podkładek, wykładzin tytanowych i azotku tytanu, osadzanie barierowe i osadzanie zarodków bariery miedzianej do metalizacji połączeń wzajemnych.

Proces osadzania folii PVD wymaga platformy wysokopróżniowej, na której proces osadzania PVD jest zintegrowany z technologiami odgazowywania i wstępnej obróbki powierzchni w celu uzyskania najlepszej powierzchni styku i jakości folii. Platforma Endura firmy Applied Materials to aktualny złoty standard w branży w zakresie metalizacji PVD.

Fountyl Technologies PTE Ltd, koncentruje się na przemyśle produkcji półprzewodników, główne produkty to: uchwyt kołkowy, uchwyt z rowkiem pierścieniowym, porowaty uchwyt ceramiczny, ceramiczny efektor końcowy, ceramiczna belka i prowadnica, ceramiczna część konstrukcyjna, zapraszamy do kontaktu i negocjacji!