Tecnologia aprimorada de desbaste de substrato de nitreto de gálio

A mudança para um plasma à base de hidrogênio garante a gravação em alta velocidade de substratos de GaN, e os engenheiros da Universidade de Osaka, no Japão, afirmam ter feito um novo avanço no desbaste de substratos de nitreto de gálio (GaN) usando plasma à base de hidrogênio. A técnica da equipe, com taxas de gravação de até 4μm/min, fornece uma maneira viável de diluir substratos para dispositivos de energia verticais. Isto é necessário para reduzir a resistência dos dispositivos verticais para que possam vencer a competição nos veículos elétricos.

A equipe da Universidade de Osaka foi pioneira em uma alternativa atraente aos processos de usinagem existentes, como retificação e polimento, ambos usados hoje para diluir substratos. Esses métodos mecânicos funcionam bem no desbaste de dispositivos de potência de silício, mas são menos eficazes no desbaste de materiais como carboneto de silício e nitreto de gálio devido a problemas como rachaduras, bordas e empenamentos.

Para diluir o substrato GaN, os engenheiros da Universidade de Osaka empregaram um método chamado processamento de gaseificação química por plasma (PCVM), que eles têm usado e aprimorado há mais de 25 anos. “Inicialmente, estávamos lidando com pastilhas de silício para radiação síncrotron, pastilhas SOI e espelhos de raios X de silício”, disse Yasuhisa Sano, porta-voz da equipe. Eles começaram a processar substratos de SiC há cerca de 15 anos e substratos de GaN e Ga2O3 nos últimos anos. Uma característica notável do PCVM é o uso de pressões de plasma de vários décimos de atmosfera, o que garante um caminho médio curto das moléculas de gás e baixa energia dos íons. Portanto, o reagente não é um íon, mas sim um radical livre neutro, que não destrói o arranjo atômico da superfície usinada, nem deforma o substrato.

Em 2021, Sano e colegas relataram o uso de gás SF6 para diluir um substrato de SiC de 2 polegadas através de PCVM a uma taxa de 15μm/min. Infelizmente, este método não pode ser aplicado diretamente ao GaN, porque o gás SF6 não garante o efeito de corrosão. Os gases à base de cloro também são inadequados como concorrentes óbvios porque são corrosivos e têm o potencial de danificar a superfície dos dispositivos de nitreto de gálio. Essas questões levaram a equipe a considerar o uso de hidrogênio. O uso de hidrogênio no crescimento do HVPE do nitreto de gálio, bem como a presença do gás Ga2H6, são fatores positivos para um possível sucesso.

Os estudos envolvendo hidrogênio começaram com um gerador de plasma RF caseiro de 13,56 MHz composto por um eletrodo tubular com diâmetro externo de 2 mm e abertura de 0,3 mm e um substrato GaN de 2 polegadas com espessura de 0,4 mm. Inicialmente, a equipe usou uma proporção de hélio-hidrogênio de 9:1, uma vazão de 100 sccm e uma potência de RF de 130 W, 150 W, 180 W e 200 W para estudar as mudanças nas taxas de remoção após cinco minutos. O experimento também levou em consideração a temperatura do substrato e determinou que a potência mais alta foi o principal fator para a melhoria da taxa de remoção - aumentou o número de radicais livres de hidrogênio.

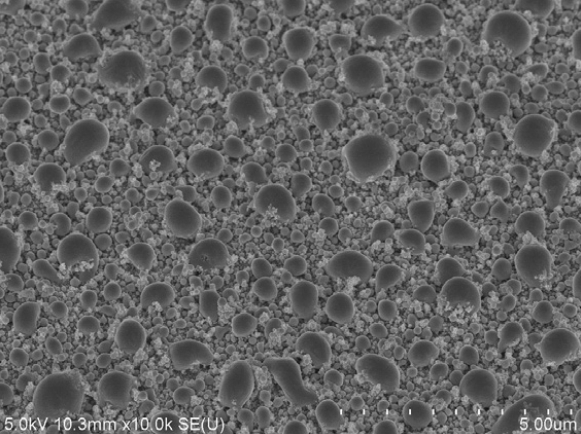

Sano e colegas continuaram a considerar os efeitos das taxas de fluxo de gás, com a potência fixada em 180 W. Eles compararam as taxas de gravação em fluxos de 100 sccm, 500 sccm e 800 sccm, desta vez com uma proporção hélio-hidrogênio de 19:1 , o que, segundo estudos preliminares, agiliza o processo de ataque químico. Na vazão mais alta, a velocidade de ataque atinge 4μm/min, mas a qualidade da superfície é afetada, formando a chamada superfície de casca de pêra (ver figura).

A microscopia eletrônica de varredura mostrou depósitos de gálio na superfície a uma vazão de 100 sccm. A equipa atribui esta morfologia a depósitos esféricos de gálio, que podem ser removidos simplesmente aquecendo a superfície a 40°C e depois limpando-a. Mas existe uma solução mais elegante: adicionar oxigênio ao processo. A microscopia de força atômica mostrou que a introdução de oxigênio garantiu uma superfície lisa com rugosidade de apenas 0,9 nm.

Sano disse que a equipe de pesquisa está agora tentando estabelecer as condições do processo para obter uma boa rugosidade superficial. “Ao mesmo tempo, estamos trabalhando no processamento de áreas maiores para aproximar nossa tecnologia de aplicações práticas.”

FOUNTYL TECHNOLOGIES PTE. LTD. é uma empresa moderna no campo de cerâmica avançada que define P&D, fabricação e vendas como uma só, produz principalmente cerâmica porosa, alumina, zircônia, nitreto de silício, carboneto de silício, nitreto de alumínio, cerâmica dielétrica de micro-ondas e outros materiais cerâmicos avançados. nosso especialista em tecnologia japonês especialmente convidado tem mais de 30 anos de experiência na indústria no campo de semicondutores, fornecendo eficientemente soluções especiais de aplicação de cerâmica com resistência ao desgaste, resistência à corrosão, resistência a altas temperaturas, alta condutividade térmica, isolamento para clientes nacionais e estrangeiros.