Типы резки пластин карбида кремния

Карбид кремния — очень твердый и хрупкий материал (твердость по Моосу 9,2), что может вызвать проблемы при обработке. Это особенно актуально во время конечного процесса, когда перед упаковкой пластины необходимо разделить на отдельные чипы.

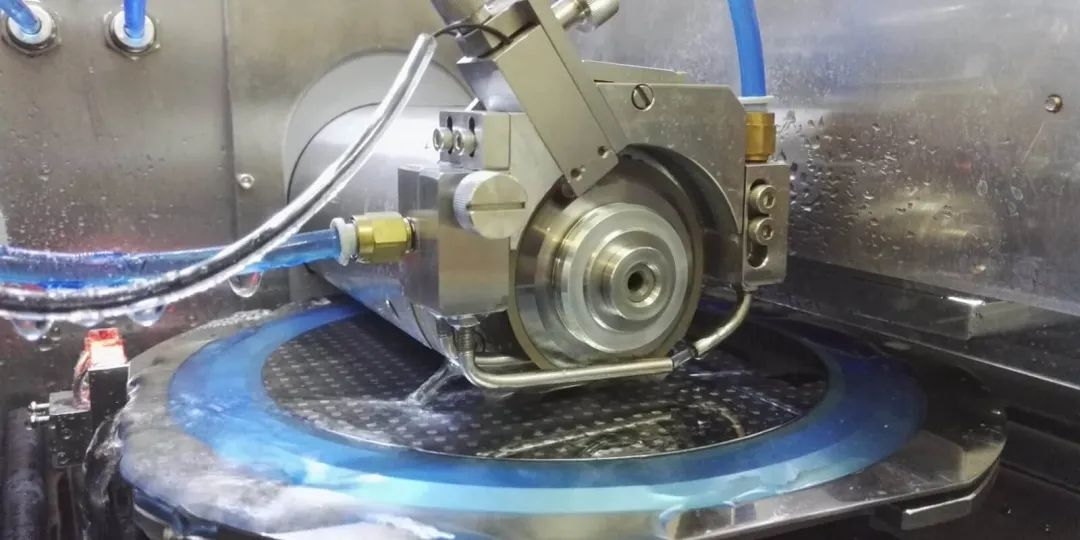

1, резка алмазным лезвием

Механическая резка алмазным диском — традиционный метод разделения пластин SiC.

Пластина крепится на синюю пленку и режется лезвием с алмазным покрытием, которое вращается с высокой скоростью. Ширина режущей полосы обычно находится в диапазоне от 50 до 100 микрон.

Из-за твердости SiC скорость резания лезвия ниже, а истирание режущего лезвия выше, что приводит к увеличению затрат. Кроме того, резка лезвием может привести к фрагментации и расслоению кромок стружки. Поскольку размер пластины из карбида кремния изменился с 4 дюймов до 6 дюймов в диаметре, совокупная длина взлетно-посадочной полосы увеличилась более чем вдвое, что превышает способность стандартного лезвия выполнять всю резку. В результате лезвие необходимо заменять, пока пластина все еще находится в рабочем положении, и оно может разорваться в процессе резки, повредив пластину.

Например, нанесение рисунка на одну пластину SiC диаметром 100 мм (4 дюйма) занимает от 6 до 8 часов, и кромку легко сломать. Поэтому этот традиционный неэффективный метод обработки постепенно заменяется лазерным скрайбированием.

2, резка лазерной абляции

Лазерная абляция является альтернативой механической резке пластин. Лазерный луч фокусируется на режущей полосе. Материал нагревается за счет поглощенной энергии лазера. Это приводит к образованию значительных зон термического влияния и микротрещин. Синяя пленка также может подвергнуться воздействию тепла, что может повлиять на последующий процесс упаковки. Кроме того, скорость абляции очень низкая, и для отделения чипа ее необходимо выполнить несколько раз. Количество повторений зависит от толщины пластины и скорости резки. Чтобы избежать остатков материала на чипе, поверхность пластины должна быть покрыта защитным покрытием. Основными недостатками данной технологии резки являются низкое качество кромки и низкая производительность.

При скрытой резке коротковолновый лазерный луч, проходящий через пластину SiC, фокусируется внутри материала. Он создает слой локализованных дефектов внутри материала, который становится отправной точкой для разделения пластин. Сначала лазерный луч фокусируется на нижней части пластины и продвигается вверх слой за слоем. Благодаря процессу разделения на траектории резки не происходит удаления материала, что приводит к нулевому разрезу. Во-вторых, окончательное разделение чипа должно осуществляться с помощью отдельного процесса механического сращивания, а также расширения синей пленки. Поскольку лазер нагревает материал внутри пластины, поверхность пластины не подвергается термическому повреждению. Дефекты рисунка жемчужного ожерелья с наложением участков могут возникнуть только внутри материала. Кроме того, каждая скорость резания составляет около 200 мм/с, а в некоторых случаях может достигать 300 мм/с. Однако, в зависимости от толщины материала, лазеру необходимо пройти несколько раз, прежде чем он сможет отделить стружку. Это приводит к повреждению боковых стенок чипа из-за измененного слоя. Чтобы сфокусировать лазерный луч на очень маленьких точках внутри пластины, луч, рассеянный на плоской поверхности на полосе резки, должен быть гладким и минимизированным. Чтобы избежать отражения лазера, необходима металлическая взлетно-посадочная полоса без разрезов. Еще одним недостатком является то, что ширина, необходимая для открытия взлетно-посадочной полосы, зависит от толщины пластины (обычно 40% толщины пластины), а это означает, что для стандартной пластины SiC толщиной 350 мкм необходимая минимальная ширина полосы вырезания составляет 140 мкм.

3, TLS-резка

Термическое лазерное разделение является быстрой, чистой и экономичной альтернативой отделению пластин карбида кремния. Лазер нагревает материал и создает область сжимающего напряжения, окруженную узором тангенциального растягивающего напряжения. Затем распыляется очень небольшое количество деионизированной воды, что создает вторую охлажденную зону рядом с первой зоной, вызывая картину тангенциального растягивающего напряжения. В области перекрытия двух рисунков напряжений создается растягивающее напряжение, которое раскрывает и направляет кончик трещины через весь материал.

Резка TLS — это одноэтапный процесс, позволяющий разделять пластины любой толщины со скоростью разделения до 300 мм/с. Отправной точкой является локальная или сплошная неглубокая царапина на поверхности пластины. Поскольку резка TLS представляет собой разделенный процесс, она может уменьшить ширину полосы резки и увеличить количество чипов на каждой пластине. Край скола ровный, без остаточных напряжений, микротрещин и зон фрагментации. Металлическая конструкция (ПКМ) на передней полосе и полиимид на чипе приемлемы. Кроме того, поскольку разделение происходит в результате выступа, а не в результате последующего физического разделения/разрушения, металл подложки может быть отделен без расслоения или воздействия тепла. Анализ текучести с использованием процесса резки TLS на типичной пластине силового устройства с полностью металлизированной подложкой показывает, что средний выход полиимида и металлических конструкций на полосе резки превышает 98%.

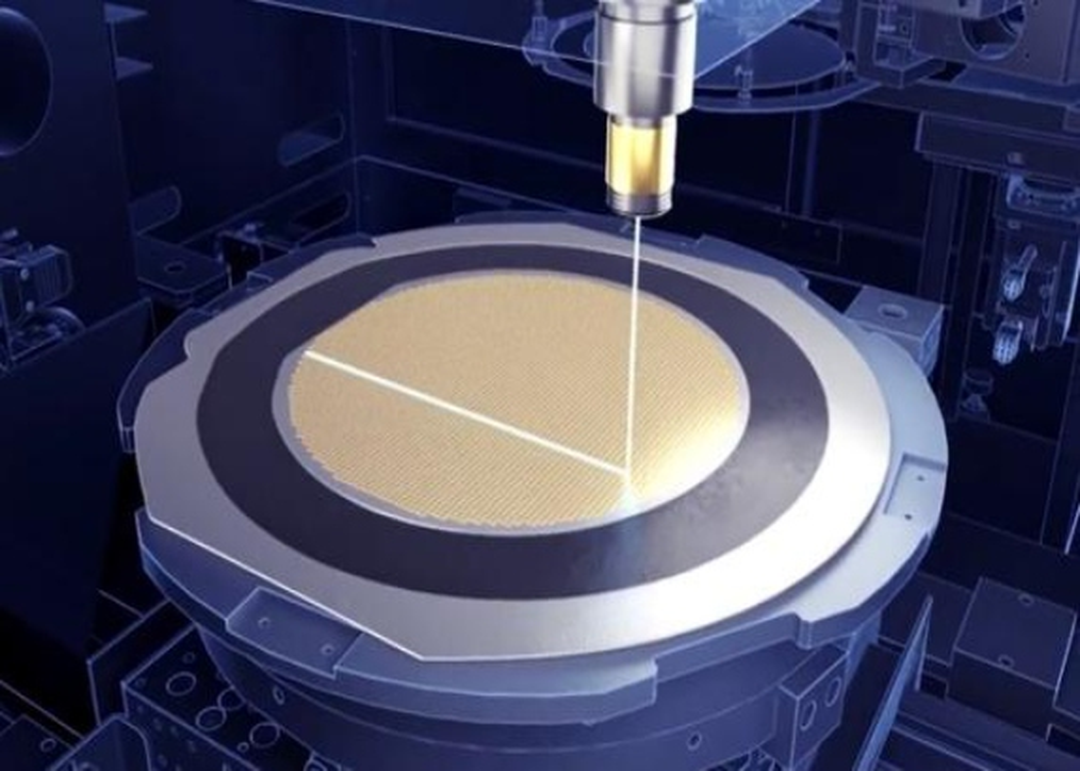

4,Лазерная разметка с водным наведением

Водяной лазер предназначен для фокусировки лазера в микроводяном столбе, диаметр водного столба варьируется в зависимости от апертуры сопла, существуют различные характеристики 100 ~ 30 мкм. Используя принцип полного отражения между столбом воды и границей раздела с воздухом, лазер будет распространяться вдоль направления движения столба воды после попадания в толщу воды. Его можно обрабатывать в стабильном диапазоне водяного столба, а слишком большое эффективное рабочее расстояние особенно подходит для резки толстых материалов. При традиционной лазерной резке накопление и проводимость энергии являются основной причиной термического повреждения по обе стороны пути резки, а лазер с водным направлением быстро отводит остаточное тепло каждого импульса из-за роли водяного столба. и не будет скапливаться на заготовке, поэтому путь резки будет чистым. Основываясь на этих преимуществах, теоретически карбид кремния с водяным управлением является хорошим выбором, но технология сложна, зрелость соответствующего оборудования невысока, так как изнашиваемая часть сопла имеет большие производственные трудности, если вы не можете точно и стабильно контролируйте крошечный столб воды, разбрызгивая капли воды, удаляя чип, влияя на урожайность. Поэтому этот процесс еще не применялся для производства пластин карбида кремния.

Fountyl Technologies PTE Ltd специализируется на керамических вакуумных патронах и предлагает лучшие керамические приспособления для процесса резки SIC, различные патроны размером 2/3/6/8/12/14 дюймов.