หัวจับไฟฟ้าสถิตแบบเซรามิก: ส่วนประกอบเซมิคอนดักเตอร์แบบ "ติดคอ" นี้ผลิตขึ้นมาได้อย่างไร

จากยุคอินเทอร์เน็ต PC+ ไปจนถึงยุคมือถือ + โซเชียลมีเดีย และสู่ยุค AI+ big data ในอนาคต เพื่อตอบสนองแนวโน้มความต้องการระบบที่เติบโตและหลากหลาย เทคโนโลยีการบรรจุระดับเวเฟอร์จึงได้รับการพัฒนาอย่างต่อเนื่องในทิศทางที่สูง - ความหนาแน่น บางเฉียบ ขนาดเล็กพิเศษ และประสิทธิภาพสูงกว่า และในเวลาเดียวกัน ปัญหาการหนีบของเวเฟอร์อุปกรณ์บางเฉียบได้ก่อให้เกิดความต้องการและความท้าทายใหม่ๆ

วิธีการจับยึดเวเฟอร์แบบดั้งเดิม ได้แก่ การยึดเชิงกล การเชื่อมพาราฟิน และวิธีการอื่นๆ ที่มักใช้ในอุตสาหกรรมเครื่องจักรแบบดั้งเดิม ซึ่งง่ายต่อการสร้างความเสียหายให้กับเวเฟอร์ และง่ายต่อการบิดเบี้ยวของเวเฟอร์และทำให้เวเฟอร์สกปรก ซึ่งมีผลกระทบอย่างมากต่อ ความแม่นยำในการประมวลผล ต่อมาจึงค่อยๆ พัฒนาหัวจับสุญญากาศที่เตรียมด้วยเซรามิกที่มีรูพรุน เนื่องจากหัวจับสูญญากาศคือการใช้พื้นผิวซิลิกอนและเซรามิกเพื่อสร้างแรงดันลบและดูดซับเวเฟอร์ ง่ายต่อการทำให้เกิดการเสียรูปในท้องถิ่นของเวเฟอร์และส่งผลต่อความเรียบ ดังนั้นในปีที่ผ่านมาด้วยแรงดูดซับที่เสถียรและสม่ำเสมอจะไม่ก่อให้เกิดมลพิษ เวเฟอร์และสามารถควบคุมอุณหภูมิของหัวจับไฟฟ้าสถิตเซรามิกเวเฟอร์ได้อย่างมีประสิทธิภาพได้ค่อยๆกลายเป็นเครื่องมือจับยึดที่เหมาะสำหรับเวเฟอร์บางเฉียบ

หัวจับไฟฟ้าสถิตทำงานอย่างไร? โดยทั่วไป หัวจับไฟฟ้าสถิตแบบเซรามิกส่วนใหญ่ประกอบด้วยชั้นการดูดซับอิเล็กทริก ชั้นอิเล็กโทรด และชั้นฐาน ซึ่งเรียงซ้อนกันจากพื้นผิวไปด้านในในโครงสร้างชั้น และชั้นการดูดซับอิเล็กทริกตั้งอยู่บนพื้นผิวเพื่อให้เกิดการดูดซับที่มีประสิทธิภาพ ชั้นอิเล็กโทรดตั้งอยู่ตรงกลาง โดยการเพิ่มแรงดันไฟฟ้าบวกหรือลบ สร้างสนามไฟฟ้าสถิต และชั้นฐานมีบทบาทสนับสนุนและแก้ไข นอกจากนี้ ตัวดูดไฟฟ้าสถิตยังสามารถฝังอยู่ในคอลัมน์อิเล็กโทรด ช่องแก๊ส วัสดุยึดติด และโครงสร้างเสริมอื่นๆ โดยที่ก๊าซสามารถส่งผ่านเข้าไปในแก๊ส He ในระหว่างการทำงาน ผ่านการไหลเวียนของแก๊สเพื่อการถ่ายเทความร้อน เพื่อให้มีเสถียรภาพ อุณหภูมิของเวเฟอร์

ตามที่ว่าชั้นดูดซับอิเล็กทริกเป็นอิเล็กทริกเจือหรือไม่ หัวจับไฟฟ้าสถิตสามารถแบ่งออกเป็นคลาสคูลอมบ์และคลาสโรตารีร้อนกลับ (JR) ถ้วยดูดที่ทำจากอิเล็กทริกบริสุทธิ์ (วัสดุเซรามิกความต้านทานสูง) เป็นคลาสคูลอมบ์ และถ้วยดูด ที่ทำจากไดอิเล็กตริกเจือ (เช่นไทเทเนียมออกไซด์เจือ (TO2) และสารอื่น ๆ ที่เป็นของเซมิคอนดักเตอร์) เป็นคลาสโรตารี่ร้อนกลับแบบหมุน (JR) หลักการดูดซับของทั้งสองมีความแตกต่างกันมาก ทั้งสองอย่างคือการใช้แหล่งจ่ายไฟ DC ซึ่งเป็นสนามไฟฟ้าสถิตที่เกิดขึ้นในชั้นอิเล็กโทรด เพื่อให้พื้นผิวของชั้นอิเล็กทริกสร้างประจุที่มีขั้วตรงข้ามของประจุพื้นผิวของแผ่นเวเฟอร์ และการดูดซับเวเฟอร์ อย่างไรก็ตาม เนื่องจากไดอิเล็กทริกมีค่าการนำไฟฟ้าที่แน่นอน นอกเหนือจากประจุโพลาไรเซชันแล้ว ยังมีประจุอิสระเป็นส่วนใหญ่ ดังนั้นแรงดูดของถ้วยดูดประเภท JR จึงใหญ่กว่าของถ้วยดูดประเภทคูลอมบ์ และ การดูดซับสามารถทำได้ภายใต้แรงดันไฟฟ้าขนาดเล็ก แต่อยู่ในขั้นตอนการ desorption เนื่องจากประจุฟรีบนพื้นผิวของถ้วยดูดประเภท JR นอกเหนือจากการปิดแหล่งจ่ายไฟ DC ไฟฟ้าแรงสูง โดยปกติแล้วจะจำเป็นต้องใช้ย้อนกลับ แรงดันคงที่เพื่อบังคับให้กำจัดประจุที่เหลือก่อนที่ชิปจะคายประจุซึ่งจะเพิ่มความยากและซับซ้อนในการควบคุมในระดับหนึ่ง

หัวจับไฟฟ้าสถิตผลิตได้อย่างไร?

01 การเลือกใช้วัสดุ

เมื่อเปรียบเทียบกับวัสดุโลหะ วัสดุเซรามิกไม่เพียงแต่ทนทานต่อการสึกหรอ หลีกเลี่ยงความเสี่ยงของมลภาวะของชิป แต่ยังมีข้อได้เปรียบโดยธรรมชาติในด้านฉนวนไฟฟ้า ดังนั้นเทคโนโลยีหัวจับไฟฟ้าสถิตจึงใช้เซรามิกอลูมินาหรือเซรามิกอลูมิเนียมไนไตรด์เป็นวัสดุหลักเป็นหลัก โดยทั่วไป สำหรับการประมวลผลเวเฟอร์ซิลิคอนธรรมดา การใช้อลูมิเนียมออกไซด์ที่มีความบริสุทธิ์สูงเป็นวัสดุสามารถตอบสนองความต้องการได้ แต่สำหรับการประมวลผลเวเฟอร์ซิลิคอนคาร์ไบด์ คุณต้องใช้หัวจับไฟฟ้าสถิตของอะลูมิเนียมไนไตรด์

ค่าการนำความร้อนของอะลูมิเนียมไนไตรด์ (ในทางทฤษฎีสูงถึง 320W/(m·K)) ค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ตรงกับวัสดุอิเล็กโทรด ฉนวน และคุณสมบัติทางกลที่เกี่ยวข้องนั้นดีกว่าอลูมินา ไม่เพียงแต่สามารถอยู่ในสภาพแวดล้อมสูญญากาศฮาโลเจนในพลาสมาเท่านั้นที่สามารถทำงานได้อย่างยั่งยืน ทนต่อสภาพแวดล้อมกระบวนการที่มีความต้องการมากที่สุดของเซมิคอนดักเตอร์และไมโครอิเล็กทรอนิกส์ แต่ยังควบคุมความต้านทานปริมาตร ทำให้มีแรงดูดซับที่เสถียรและเพียงพอมากขึ้น และการควบคุมอุณหภูมิที่ดีขึ้น คาดว่าจะค่อยๆ เข้ามาแทนที่หัวจับไฟฟ้าสถิตของเซรามิกอลูมินา ซึ่งเป็นการพัฒนาหลัก ทิศทางของหัวจับไฟฟ้าสถิตในอนาคต อย่างไรก็ตาม ในกระบวนการเตรียมการ เนื่องจากจุดหลอมเหลวที่สูงกว่าของอะลูมิเนียมไนไตรด์ ค่าสัมประสิทธิ์การแพร่กระจายตัวเองของอะตอมจึงมีน้อย ดังนั้นเซรามิก AlN บริสุทธิ์จึงยากต่อการเผาผนึกให้หนาแน่นขึ้น ซึ่งมักจะต้องมีอุณหภูมิการเผาผนึกสูงถึง 1800°C ข้างต้น ไม่เพียงแต่ความต้องการที่สูงขึ้นเท่านั้น สำหรับอุปกรณ์การเผาผนึก แต่ยังต้องเลือกกระบวนการเผาผนึก บรรยากาศ และสารเติมแต่งการเผาที่เหมาะสมเพื่อปรับปรุงประสิทธิภาพการเผา กระบวนการนี้มีความซับซ้อนมากขึ้น

02 เส้นทางการผลิต

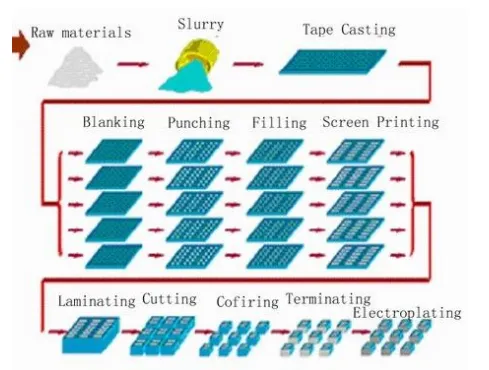

เนื่องจากหัวจับไฟฟ้าสถิตถูกฝังไว้ด้วยอิเล็กโทรดอย่างน้อยหนึ่งอันในแผ่นเซรามิก เพื่อให้เกิดการยิงครั้งเดียวของวัสดุอิเล็กโทรดและวัสดุเซรามิก โดยทั่วไปแล้วจะเตรียมโดยเทคโนโลยีการยิงร่วมเซรามิกหลายชั้นรวมถึงการหล่อ , การหั่น, การพิมพ์สกรีน, การเคลือบ, การรีดร้อน, การเผาผนึก และกระบวนการอื่น ๆ

1 การหั่นแบบหล่อ: ชั้นอิเล็กทริกของหัวจับไฟฟ้าสถิตชนิดคูลอมบ์ไม่มีวัสดุนำไฟฟ้าที่ต้องใช้สารต้องห้าม และสามารถผสมผงเซรามิก ตัวทำละลาย สารช่วยกระจายตัว สารยึดเกาะ พลาสติไซเซอร์ สารเติมแต่งการเผาผนึก และส่วนประกอบอื่น ๆ เพื่อเตรียมสารละลายที่เสถียร และเซรามิก สีเขียวที่มีความหนาระดับหนึ่งสามารถเคลือบ ตากให้แห้ง และหั่นเป็นชิ้นบนเครื่องหล่อด้วยมีดโกน หัวจับไฟฟ้าสถิตชนิด JR ยังจำเป็นต้องเพิ่มสารควบคุมความต้านทาน (วัสดุนำไฟฟ้า) ให้กับความต้านทานของชั้น JR ตามช่วงฟังก์ชันที่ต้องการ จากนั้นจึงเตรียมการหล่อขึ้นรูปเป็นสีเขียว

2 การพิมพ์สกรีน: การพิมพ์สกรีนส่วนใหญ่จะใช้สำหรับการเตรียมชั้นอิเล็กโทรด ในกระบวนการพิมพ์ วางสื่อกระแสไฟฟ้าจะถูกเทลงบนปลายด้านหนึ่งของแผ่นหน้าจอก่อน จากนั้นภายใต้การทำงานของมีดโกนเครื่องพิมพ์หน้าจอ วางสื่อไฟฟ้าจะถูกวางบนฐานผ่านตาข่ายของแผ่นหน้าจอ เมื่อมีดโกนพิมพ์ ถูกขูดผ่านแผ่นหน้าจอทั้งหมดและให้แน่ใจว่าวางเงินเต็มไปด้วยรูหน้าจอ กระบวนการพิมพ์จึงจะเสร็จสมบูรณ์

3 การรีดร้อนแบบลามิเนต: กระเบื้องดิบจะถูกซ้อนกันตามลำดับที่ต้องการ (ชั้นฐาน ชั้นอิเล็กโทรด ชั้นอิเล็กทริก) และจำนวนชั้นในแต่ละครั้ง จากนั้นเชื่อมต่อกระเบื้องดิบหลายชั้นเข้าด้วยกันภายใต้อุณหภูมิที่กำหนด และแรงกดดันเพื่อสร้างกรีนที่สมบูรณ์ที่ต้องการ ควรสังเกตว่าในกระบวนการเคลือบ ความดันที่สร้างขึ้นควรกระจายเท่าๆ กันบนพื้นผิวสีเขียวทั้งหมดเพื่อให้แน่ใจว่าสีเขียวทั้งหมดหดตัวเท่ากันหลังจากกด

④ การเผาร่วม: ในที่สุดแท่งเหล็กสีเขียวที่สมบูรณ์จะถูกวางลงในเตาเผาเพื่อการเผาผนึกแบบรวม ในกระบวนการนี้ จำเป็นต้องกำหนดเส้นโค้งที่เพิ่มขึ้นและความเย็นที่เหมาะสมเพื่อให้แน่ใจว่ามีความเรียบและการหดตัวในกระบวนการเผาผนึก เป็นที่เข้าใจกันว่าในกระบวนการเผาผนึกของ NGK ในญี่ปุ่น อัตราการหดตัวของการเผาผนึกแบบผงสามารถควบคุมได้ประมาณ 10% ในขณะที่อัตราการหดตัวของผู้ผลิตในประเทศส่วนใหญ่ยังคงมากกว่าหรือเท่ากับ 20%

ปัจจุบันตลาดหัวจับไฟฟ้าสถิตเวเฟอร์เซมิคอนดักเตอร์ทั่วโลกถูกผูกขาดอย่างสูงโดยองค์กรของญี่ปุ่นเช่น SHINKO (Shinko Electric), TOTO, NGK, Kyocera เป็นต้น เวลาในการพัฒนาของอุตสาหกรรมหัวจับไฟฟ้าสถิตของจีนค่อนข้างสั้นและยังอยู่ใน ชั้นต้น. ในปัจจุบัน นอกเหนือจากความจำเป็นในการพัฒนาความบริสุทธิ์ที่สูงขึ้น ผงเซรามิกวัตถุดิบที่มีประสิทธิภาพสูงขึ้น และกระบวนการผลิตที่มีประสิทธิภาพและมีเสถียรภาพมากขึ้นแล้ว ยังจำเป็นต้องพิจารณาความต้องการของสถานการณ์การใช้งานเฉพาะต่างๆ เพื่อเพิ่มประสิทธิภาพการออกแบบโครงสร้างให้ตรง ขนาดที่เพิ่มขึ้นของข้อกำหนดเฉพาะของเวเฟอร์สำหรับผู้ถือและความต้องการที่เพิ่มขึ้นสำหรับการควบคุมอุณหภูมิที่สม่ำเสมอ

Fountyl Technologies PTE Ltd มุ่งเน้นไปที่อุตสาหกรรมการผลิตเซมิคอนดักเตอร์ ผลิตภัณฑ์หลัก ได้แก่: Pin chuck, หัวจับเซรามิกที่มีรูพรุน, เอฟเฟกต์ปลายเซรามิก, คานสี่เหลี่ยมเซรามิก, แกนหมุนเซรามิก ยินดีต้อนรับสู่การติดต่อและการเจรจา!