ปรับปรุงเทคโนโลยีการทำให้ผอมบางของสารตั้งต้นแกลเลียมไนไตรด์

การเปลี่ยนมาใช้พลาสมาที่ใช้ไฮโดรเจนช่วยให้มั่นใจในการแกะสลักซับสเตรต GaN ด้วยความเร็วสูง และวิศวกรที่มหาวิทยาลัยโอซาก้าในญี่ปุ่นอ้างว่าได้สร้างความก้าวหน้าครั้งใหม่ในการทำให้ซับสเตรตแกลเลียมไนไตรด์ (GaN) ผอมบางโดยใช้พลาสมาที่มีไฮโดรเจน เทคนิคของทีมซึ่งมีอัตราการแกะสลักสูงถึง 4μm/ นาที ช่วยให้สามารถลงวัสดุพิมพ์บางๆ สำหรับอุปกรณ์ไฟฟ้าในแนวตั้งได้ นี่เป็นสิ่งจำเป็นเพื่อลดความต้านทานไฟฟ้าของอุปกรณ์แนวตั้งเพื่อให้สามารถชนะการแข่งขันในรถยนต์ไฟฟ้าได้

ทีมงานมหาวิทยาลัยโอซาก้าบุกเบิกทางเลือกที่น่าสนใจแทนกระบวนการตัดเฉือนที่มีอยู่ เช่น การเจียรและการขัดเงา ซึ่งทั้งสองวิธีนี้ถูกนำมาใช้ในปัจจุบันกับพื้นผิวที่บาง วิธีการทางกลเหล่านี้ทำงานได้ดีในการทำให้อุปกรณ์กำลังของซิลิคอนบางลง แต่มีประสิทธิภาพน้อยกว่าในการทำให้วัสดุบางลง เช่น ซิลิคอนคาร์ไบด์และแกลเลียมไนไตรด์ เนื่องจากปัญหาต่างๆ เช่น การแตกร้าว ขอบ และการบิดงอ

ในการทำให้ซับสเตรต GaN บางลง วิศวกรที่มหาวิทยาลัยโอซาก้าใช้วิธีการที่เรียกว่ากระบวนการแปรสภาพเป็นแก๊สเคมีด้วยพลาสมา (PCVM) ซึ่งพวกเขาใช้และปรับปรุงมานานกว่า 25 ปี "ในตอนแรก เรากำลังเผชิญกับเวเฟอร์ซิลิคอนสำหรับรังสีซินโครตรอน เวเฟอร์ SOI และกระจกเอ็กซ์เรย์ซิลิคอน" ยาสุฮิสะ ซาโนะ โฆษกของทีมกล่าว พวกเขาเริ่มประมวลผลซับสเตรต SiC เมื่อประมาณ 15 ปีที่แล้ว และซับสเตรต GaN และ Ga2O3 ในช่วงไม่กี่ปีที่ผ่านมา คุณลักษณะเด่นของ PCVM คือการใช้แรงดันพลาสม่าของบรรยากาศหลายสิบส่วน ซึ่งช่วยให้โมเลกุลก๊าซมีเส้นทางเฉลี่ยสั้นและพลังงานไอออนต่ำ ดังนั้นตัวทำปฏิกิริยาจึงไม่ใช่ไอออน แต่เป็นอนุมูลอิสระที่เป็นกลาง ซึ่งไม่ทำลายการจัดเรียงอะตอมของพื้นผิวเครื่องจักร และไม่ทำให้ซับสเตรตเสียรูป

ย้อนกลับไปในปี 2021 Sano และเพื่อนร่วมงานรายงานว่าใช้แก๊ส SF6 เพื่อทำให้ซับสเตรต SiC ขนาด 2 นิ้วบางลงผ่าน PCVM ในอัตรา 15μm/นาที น่าเสียดายที่วิธีนี้ไม่สามารถนำไปใช้กับ GaN ได้โดยตรง เนื่องจากก๊าซ SF6 ไม่รับประกันผลการกัดเซาะ ก๊าซที่มีคลอรีนเป็นองค์ประกอบหลักนั้นไม่เหมาะสมที่จะเป็นคู่แข่งที่ชัดเจนเนื่องจากมีฤทธิ์กัดกร่อนและอาจสร้างความเสียหายให้กับพื้นผิวของอุปกรณ์แกลเลียมไนไตรด์ คำถามเหล่านี้กระตุ้นให้ทีมงานพิจารณาใช้ไฮโดรเจน การใช้ไฮโดรเจนในการเติบโตของ HVPE ของแกลเลียมไนไตรด์ และการมีอยู่ของก๊าซ Ga2H6 ล้วนเป็นปัจจัยบวกต่อความสำเร็จที่เป็นไปได้

การศึกษาเกี่ยวกับไฮโดรเจนเริ่มต้นด้วยเครื่องกำเนิดพลาสมา RF 13.56 MHz แบบโฮมเมดซึ่งประกอบด้วยอิเล็กโทรดแบบท่อที่มีเส้นผ่านศูนย์กลางภายนอก 2 มม. และรูรับแสง 0.3 มม. และซับสเตรต GaN ขนาด 2 นิ้วที่มีความหนา 0.4 มม. ในตอนแรก ทีมงานใช้อัตราส่วนฮีเลียม-ไฮโดรเจน 9:1 อัตราการไหล 100 sccm และกำลัง RF 130 W, 150 W, 180 W และ 200 W เพื่อศึกษาการเปลี่ยนแปลงของอัตราการกำจัดหลังจากผ่านไปห้านาที การทดลองยังคำนึงถึงอุณหภูมิของสารตั้งต้นด้วย และพบว่ากำลังที่สูงขึ้นเป็นตัวขับเคลื่อนหลักที่ทำให้อัตราการขจัดออกดีขึ้น ซึ่งส่งผลให้จำนวนอนุมูลอิสระไฮโดรเจนเพิ่มขึ้น

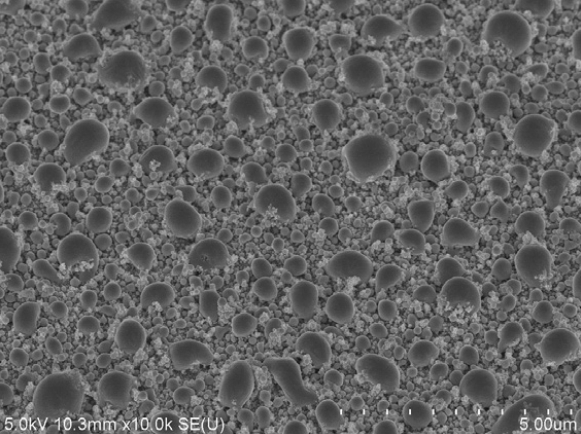

ซาโนะและเพื่อนร่วมงานยังคงคำนึงถึงผลกระทบของอัตราการไหลของก๊าซ โดยมีกำลังคงที่อยู่ที่ 180 วัตต์ พวกเขาเปรียบเทียบอัตราการกัดกรดที่ 100 sccm, 500 sccm และการไหล 800 sccm คราวนี้ด้วยอัตราส่วนฮีเลียม-ไฮโดรเจนที่ 19:1 ซึ่งจากการศึกษาเบื้องต้นพบว่าช่วยเร่งกระบวนการแกะสลักให้เร็วขึ้น ที่อัตราการไหลสูงสุด ความเร็วในการกัดจะสูงถึง 4μm/min แต่คุณภาพพื้นผิวจะได้รับผลกระทบ ทำให้เกิดสิ่งที่เรียกว่าผิวลูกแพร์ (ดูรูป)

กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดแสดงให้เห็นการสะสมของแกลเลียมบนพื้นผิวที่อัตราการไหล 100 sccm ทีมงานระบุว่าลักษณะทางสัณฐานวิทยานี้เกิดจากการสะสมของแกลเลียมทรงกลม ซึ่งสามารถกำจัดออกได้ง่ายๆ ด้วยการให้ความร้อนที่พื้นผิวถึง 40°C แล้วเช็ดออก แต่มีวิธีแก้ปัญหาที่หรูหรากว่านี้ นั่นคือการเติมออกซิเจนให้กับกระบวนการ กล้องจุลทรรศน์แรงอะตอมแสดงให้เห็นว่าการนำออกซิเจนเข้าไปทำให้พื้นผิวเรียบโดยมีความหยาบเพียง 0.9 นาโนเมตร

ซาโนะกล่าวว่าขณะนี้ทีมวิจัยกำลังพยายามสร้างเงื่อนไขของกระบวนการเพื่อให้ได้ความหยาบผิวที่ดี "ในขณะเดียวกัน เรากำลังดำเนินการในการประมวลผลพื้นที่ขนาดใหญ่ขึ้นเพื่อนำเทคโนโลยีของเราเข้าใกล้การใช้งานจริงมากขึ้น"

FOUNTYL TECHNOLOGIES PTE. บจก. เป็นองค์กรที่ทันสมัยในด้านการวิจัยและพัฒนาชุดเซรามิกขั้นสูง การผลิตและการขายเป็นหนึ่ง ส่วนใหญ่ผลิตเซรามิกที่มีรูพรุน อลูมินา เซอร์โคเนีย ซิลิคอนไนไตรด์ ซิลิคอนคาร์ไบด์ อลูมิเนียมไนไตรด์ เซรามิกไดอิเล็กทริกไมโครเวฟ และวัสดุเซรามิกขั้นสูงอื่น ๆ ผู้เชี่ยวชาญด้านเทคโนโลยีจากญี่ปุ่นที่ได้รับเชิญเป็นพิเศษของเรามีประสบการณ์ในอุตสาหกรรมเซมิคอนดักเตอร์มากกว่า 30 ปี ให้บริการโซลูชั่นการใช้งานเซรามิกพิเศษได้อย่างมีประสิทธิภาพ ทนต่อการสึกหรอ ทนต่อการกัดกร่อน ทนต่ออุณหภูมิสูง ค่าการนำความร้อนสูง เป็นฉนวนสำหรับลูกค้าในประเทศและต่างประเทศ