Özel seramiklerin kalıplama süreci ve teknoloji geliştirme eğilimi

Son yıllarda, yüksek sıcaklık direnci, aşınma direnci, korozyon direnci, yüksek sertlik, yüksek hassasiyet ve metal ve plastiklerin sahip olmadığı diğer avantajlar nedeniyle Çin'de yüksek teknoloji alanında özel seramik malzemelerin uygulaması sonsuzdur. ve elektronik, süperiletkenlik, optik, biyoloji, manyetizma, enerji depolama vb. alanlarda, birçok yüksek teknolojili endüstriyel zincirin yukarı akışındaki "maddi siyah altın" haline gelir.

Aynı zamanda, yüksek teknoloji alanının özel seramiklerin şekli ve boyutsal doğruluğu konusunda yüksek gereksinimleri vardır. Yüksek performanslı özel seramikler elde etmek, karmaşık şekilli parçaların hassas kalıplanmasını sağlamak ve malzemelerin hazırlama ve işleme maliyetlerini azaltmak için özel seramiklerin hazırlanması, geliştirilmesinde önemli bir konu haline gelmiştir.

Özel seramiklerin şekillendirilme yöntemleri ve özellikleri

Seramik kalıplama, gerçek üretim gereksinimlerine uygun olarak belirli bir şekle, boyuta ve yeşilin belirli bir mukavemetine dönüştürülen seramik hammaddeleridir; kalıplama işlemi, seramik hammaddelerinin ve kalıplama işleminin performansına bağlıdır. Seramik ürünlerin şeklini oluşturmak için çeşitli yöntemler vardır, ancak genel olarak kuru kalıplama ve ıslak kalıplama olarak ikiye ayrılabilir. Kuru şekillendirme, kuru presleme, izostatik presleme, ultra yüksek basınçla şekillendirme, toz elektromanyetik şekillendirme vb. içerir. Islak kalıplama, ekstrüzyon kalıplama, enjeksiyon kalıplama, haddeleme film kalıplama (kalenderleme kalıplama), derz dolgu kalıplama, enjeksiyon kalıplama, döküm kalıplama, doğrudan katılaştırma kalıplama, kolloidal titreşim enjeksiyon kalıplama vb.'yi içerir.

(1) Kuru presleme

Kuru pres kalıplama, seramik tozuna belirli miktarda organik katkı maddelerinin (bağlayıcı, yağlayıcı, plastikleştirici, köpük giderici, su azaltıcı vb.) eklenmesi ve dış basınç etkisi altında kalıpta şekillendirilmesidir. Kuru presleme şekillendirme yönteminin otomasyonu gerçekleştirmesi kolaydır, bu nedenle endüstriyel üretimde yaygın olarak kullanılmaktadır. Bununla birlikte, şekillendirme sürecinde kütüğün tabakalaşmasına genellikle radyal ve eksenel basıncın eşit olmayan dağılımı neden olur ve sıklıkla çatlama ve yoğunluk eşitsizliği olgusu meydana gelir.

(2) bensostatik presleme

İzostatik presleme, tozun çeşitli izostatik basınçlar uygulanarak şekillendirilirken sıkıştırıldığı bir yöntemdir. Farklı şekillendirme sıcaklığına göre izostatik presleme, sıcak izostatik presleme ve soğuk izostatik presleme olarak ikiye ayrılır. Soğuk izostatik presleme, iş parçasının oda sıcaklığında şekillendirildiği izostatik presleme yöntemidir. Sıcak izostatik presleme, iş parçasının yüksek sıcaklık ve yüksek basınç altında sinterlenmesine yönelik izostatik presleme yöntemini ifade eder.

(3)Ultra yüksek basınçlı kalıplama

Ultra yüksek basınçlı kalıplama, çoğunlukla nano seramiklerin kalıplanmasında kullanılan, hızla gelişen bir kalıplama yöntemidir. Nano seramiklerin parçacık boyutu, sinterleme sıcaklığından büyük ölçüde etkilenir; sinterleme sıcaklığı ne kadar düşük olursa, parçacık boyutu ne kadar küçük olursa, nano seramiklerin elde edilmesi o kadar kolay olur. Şekillendirme basıncını artırarak ve işlenmemiş parçanın başlangıç yoğunluğunu artırarak, nano seramiklerin sinterleme sıcaklığı azaltılabilir, böylece ultra yüksek basınçla şekillendirme ortaya çıkar. Ultra yüksek basınçlı kalıplama, işlenmemiş parçanın sinterleme özelliklerini açıkça değiştirir, bu nedenle nano seramiklerin elde edilmesi daha kolaydır.

(4) Toz elektromanyetik şekillendirme

Toz elektromanyetik presleme, toz gövdesini yoğunlaştırmak için güçlü darbeli elektromanyetik kuvvetler kullanan yeni, yüksek verimli bir kalıplama işlemidir. Bu yöntem genellikle metal malzemelerin kalıplanmasında kullanılır ve çok yüksek yoğunluk elde edilebilir. Toz elektromanyetik presleme yöntemiyle oluşturulan numunelerin yoğunluğu %95'in üzerinde olup iyi piezoelektrik ve dielektrik özelliklere sahiptir.

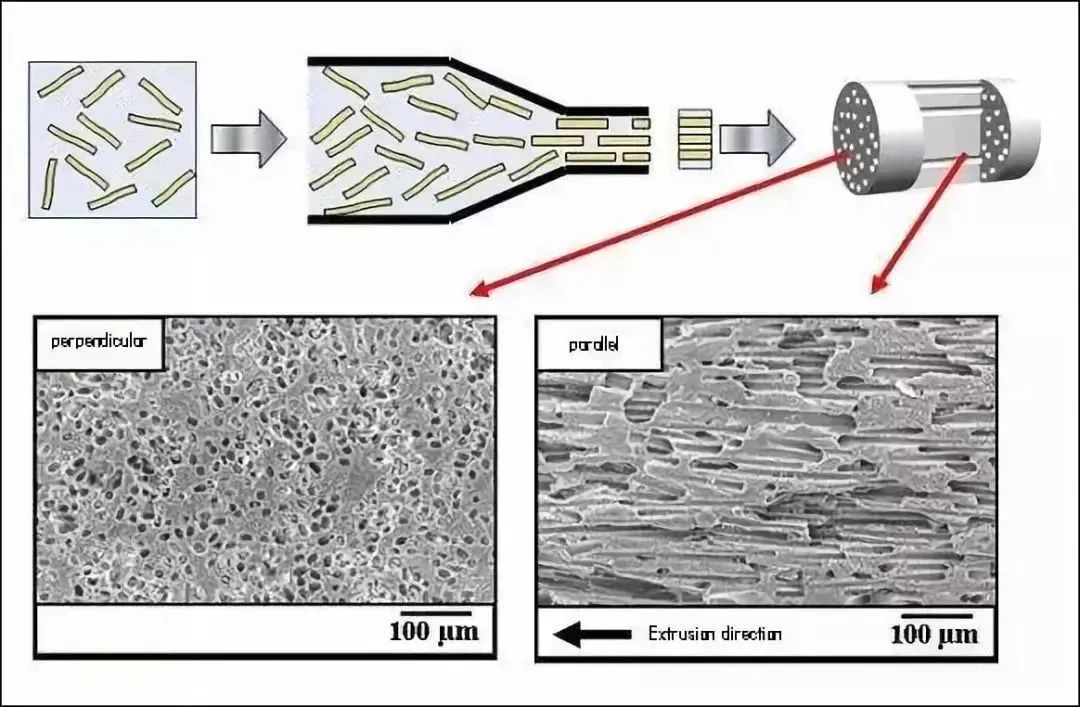

(5) Ekstrüzyon kalıplama

Toz, yapıştırıcı, yağlayıcı vb. su ile eşit şekilde karıştırılır ve tamamen karıştırılır ve daha sonra piston, plastikleştirilmiş kütüğün ekstrüzyon nozulundan çıkarılması için hidrolik pres tarafından itilir. Ekstrüzyon memesinin iç şeklinin kademeli olarak azalmasından dolayı piston, çamur kütlesi üzerine büyük bir ekstrüzyon basıncı uygular, böylece işlenmemiş parça yoğun ve şekillendirilir.

(6) Enjeksiyonlu kalıplama

Enjeksiyon kalıplama aynı zamanda sıcak döküm kalıplama olarak da bilinir, belirli miktarda polimer ve katkı bileşenlerinin eklenmesi ve biraz sıcak olması, metal tozu, seramik tozu ve polimere benzer akışkanlık kazandırılması, basınç altında bulamacın metal kalıpla doldurulması, sonra soğutulması teknolojisidir. kütük elde etmek için kütük. Amerika Birleşik Devletleri gibi gelişmiş ülkeler tarafından önemli bir “ulusal anahtar teknoloji” olarak listelenmektedir.

(7) Takvim kalıplama

Plastik malzeme yapmak için toz, katkı maddesi ve su eşit şekilde karıştırılır ve daha sonra malzeme, boş levhanın şekillendirme yöntemi olacak şekilde iki zıt dönen silindir tarafından yuvarlanır. Yuvarlanarak film oluşturma yoluyla elde edilen kütük yüksek yoğunluğa sahiptir ve levha ve plaka şeklindeki nesnelerin şekillendirilmesi için uygundur.

·

(8) Kayma Döküm

Enjeksiyon kalıplama yöntemi, hazırlanan çamurun alçı modeline enjekte edilmesidir, çünkü alçı modeli hava geçirgenliğine ve su emme özelliklerine sahiptir, çamur temas modelinden sonra çamurdaki su yavaş yavaş model duvarına emilecektir ve ince Çamurdaki parçacıklar, modelin şekline göre kalın bir çamur tabakası halinde eşit şekilde düzenlenecektir, kalın çamur tabakası beklenen kalınlığa ulaştığında, fazla çamur modelden dökülebilir. Kalın kil tabakasındaki nem model tarafından emilerek bağımsız kalıba ulaştıktan sonra kütük tamir için çıkarılıp kurutulabilir.

(9)Santrifüj enjeksiyon kalıplama

Santrifüj enjeksiyon kalıplama, geleneksel enjeksiyon kalıplama temelinde geliştirilmiştir. PH değerini ve diğer işlem parametrelerini ayarlayarak toz, sıvı içinde eşit şekilde dağılır ve yüksek hızlı dönmenin merkezkaç kuvvetinin etkisi altında biriktirilir. Santrifüj enjeksiyonu, ıslak kimyasal toz hazırlama ile stressiz yoğunlaştırma teknolojisinin bir kombinasyonudur ve bir yandan toz topaklanmasını ve diğer kusurları önleyebilir. Öte yandan, çok katmanlı ve gradyanlı kompozit fonksiyonel malzemelerin hazırlanmasında kullanılabilen tozun farklı parçacık boyutu ve hızı ile biriktirme amacına ulaşılabilir.

(10) Elektroforetik biriktirme kalıplama

Elektroforetik biriktirme kalıplama, yüklü parçacıkların göçünü teşvik etmek için doğru akım elektrik alanının kullanılması ve daha sonra zıt kutuplu elektrot ve kalıplama üzerine biriktirilmesidir. Elektroforetik biriktirme basit, esnek ve güvenilir olduğundan çok katmanlı seramik kapasitörlerin, sensörlerin ve gradyan fonksiyonel seramiklerin oluşturulması için uygundur ancak proses parametrelerinin değişimine duyarlıdır.

(11) Jel enjeksiyonlu kalıplama

Süspansiyon ortamına vinil organik monomer eklenerek organik monomer, katalizör ve başlatıcı kullanılarak serbest radikal reaksiyonu yoluyla çapraz bağlanır ve kütük yerinde kürlemeyi gerçekleştirir. Bu yöntemle hazırlanan kütük yüksek mukavemete sahiptir ve işlenmesi kolaydır. Bununla birlikte, kompakt gövdenin büzülme oranı nispeten yüksektir, bu da kompakt gövdenin bükülme deformasyonuna neden olur ve kullanılan organik monomer toksiktir ve reaksiyon atmosferinin kontrol edilmesi kolay değildir.

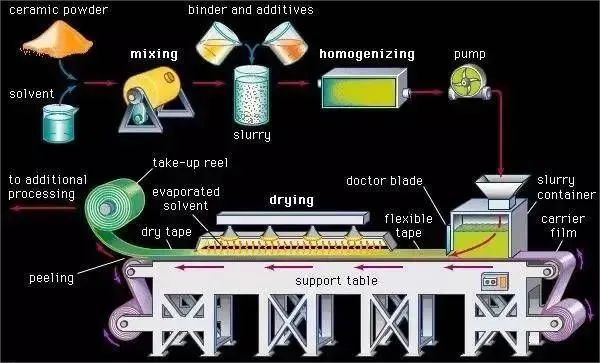

(12) Akışkanlaştırılmış döküm

Döküm kalıplama, düzgün ve stabil bir bulamaç elde etmek ve döküm makinesinde gerekli kalınlıktaki filmi yapmak için seramik tozuna solvent, dağıtıcı, bağlayıcı, plastikleştirici ve diğer bileşenlerin eklenmesi anlamına gelir. Döküm kalıplama ekipmanının gereksinimleri nispeten basittir: sürekli çalışma, yüksek üretim verimliliği, yüksek otomasyon seviyesi, istikrarlı süreç, kütüğün tekdüze performansı..vb.

(13) Doğrudan katılaşma oluşturma

Doğrudan katılaşma şekillendirme, yerinde seramik şekillendirme teknolojisinde yeni bir net boyut kavramıdır. Organik katkı maddelerine gerek yoktur veya yalnızca az miktarda (%1'den az) organik katkı maddeleri vardır, gövdenin yağdan arındırılmasına gerek yoktur, gövde yoğunluğu aynıdır, bağıl yoğunluk yüksektir ve seramik parçalar büyük boyutlu ve karmaşık şekillidir. oluşturulabilir. Ancak vücudun gücü çoğu zaman yeterince yüksek değildir.

(14) Kolloidal titreşim enjeksiyonlu kalıplama

Kolloidal titreşim enjeksiyonlu kalıplama, presleme veya santrifüjleme yoluyla yüksek iyonik kuvvet içeren hazırlanmış seyreltik süspansiyondan (%20 ~ %30(hacim)) yüksek katı faz içeriğine sahip kütükler elde etmek ve daha sonra yerinde elde etmek için titreşim etkisi altında dökmektir. katılaşma. Kolloidal titreşim enjeksiyonlu kalıplama sürekli üretime olanak tanır ve karmaşık şekilli seramik parçalar oluşturabilir. Bununla birlikte, işlenmemiş parçanın mukavemeti düşüktür ve kalıp çıkarma sırasında işlenmemiş parça gövdesinin çatlaması ve deforme olması kolaydır.

(15) Sıcaklık kaynaklı flokülasyon kalıplama

Sıcaklığa bağlı flokülasyon kalıplama, net boyutlu bir koloidal kalıplama yöntemidir. DCC ve kolloidal titreşim enjeksiyonlu kalıplama, kolloidlerin statik stabilitesinden yararlanır ve bu yöntem, kolloidlerin uzaysal (sterik) stabilitesinden yararlanır. Kalıptan çıkarıldıktan sonra kalifiye olmayan gövde, hammadde olarak tekrar kullanılabilir ve hemen hemen tüm seramik tozu sistemlerinin oluşturulmasında kullanılabilir.

(16) Katı kalıpsız şekillendirme

Katı formsuz kalıplama teknolojisi, geleneksel kalıplama fikirlerinin sınırlamalarını aşar ve "büyümeye" dayalı bir kalıplama yöntemidir. Seramik alanında katı kalıplama işlemi şu şekilde ayrılabilir: lazer seçici sinterleme kalıplama, üç boyutlu baskı kalıplama, eriyik biriktirme kalıplama, katmanlı imalat kalıplama, stereolitografi kalıplama vb. Yüksek esneklik, yüksek entegrasyon özelliklerine sahiptir. teknoloji, hız ve serbest şekillendirme üretimi. Aynı zamanda yüksek ekipman fiyatları, yazılım geliştirme, malzeme geliştirme, kalıplama doğruluğu ve kalitesi gibi sorunlar da bulunmaktadır.

Özel seramik şekillendirme teknolojisinin gelişim yönü

Genel olarak, çelik kalıp presleme ve izostatik presleme gibi kuru şekillendirme teknolojisinin gelişimi, şu anda özel seramik şekillendirmenin ana yöntemi olan yüksek teknik olgunluk ve yüksek otomasyon derecesine sahip, ancak hassas boyut kontrolünün zayıf olması nedeniyle daha erkendir. yüksek performanslı ince seramik şekillendirmedeki uygulaması sınırlıdır. Enjeksiyon kalıplama ve döküm kalıplama ile temsil edilen kolloidal kalıplama yöntemi, ıslak kalıplamada yalnızca düşük maliyet avantajlarına sahip olmakla kalmayıp aynı zamanda yüksek derecede otomasyona sahip olan ve özel geliştirme yönünü temsil eden ölçekli üretim elde edebilen yeni bir teknolojidir. Seramik kalıplama yöntemleri.

Gelecekte, özel seramik kalıplama teknolojisinin gelecekteki gelişimi aşağıdaki hususlara odaklanacaktır:

● Farklı seramik malzemelerin hazırlanmasında önerilen çeşitli kalıpsız şekillendirme teknolojilerinin uygulamasını daha da geliştirmek;

● Daha karmaşık yapısal katmanların tasarımı ve katman içindeki üç boyutlu değişikliklerin iç içe geçme, iç içe geçme, bağlantı yapısı ve bileşimi;

● Büyük şekilli parçaların yapısal tasarımı ve imalatı;

● Seramik mikroyapının üretimi ve pratik uygulaması;

● Kirlilik içermeyen ve çevreyle uyumlu yeni teknolojilerin daha da geliştirilmesi.

Fountyl Technologies PTE Ltd, yarı iletken imalat endüstrisine odaklanmaktadır; ana ürünler şunlardır: Pim aynası, gözenekli seramik ayna, seramik uç efektör, seramik kare kiriş, seramik mil, iletişim ve müzakereye hoş geldiniz!