Công nghệ làm mỏng chất nền gallium nitride cải tiến

Việc chuyển sang sử dụng plasma gốc hydro đảm bảo quá trình ăn mòn chất nền GaN ở tốc độ cao và các kỹ sư tại Đại học Osaka ở Nhật Bản tuyên bố đã tạo ra bước đột phá mới trong việc làm mỏng chất nền gallium nitride (GaN) bằng plasma gốc hydro. Kỹ thuật của nhóm, với tốc độ ăn mòn lên đến 4μm/phút, cung cấp một phương pháp khả thi để làm mỏng lớp nền cho các thiết bị điện thẳng đứng. Điều này là cần thiết để giảm lực cản của các thiết bị thẳng đứng để chúng có thể giành chiến thắng trong cuộc cạnh tranh về xe điện.

Nhóm Đại học Osaka đã đi tiên phong trong giải pháp thay thế hấp dẫn cho các quy trình gia công hiện có, chẳng hạn như mài và đánh bóng, cả hai phương pháp này ngày nay đều được sử dụng để làm mỏng chất nền. Các phương pháp cơ học này hoạt động tốt trong việc làm mỏng các thiết bị năng lượng silicon, nhưng kém hiệu quả hơn trong việc làm mỏng các vật liệu như cacbua silic và gali nitrit do các vấn đề như nứt, viền và cong vênh.

Để làm mỏng chất nền GaN, các kỹ sư tại Đại học Osaka đã sử dụng một phương pháp gọi là xử lý khí hóa hóa học plasma (PCVM), phương pháp mà họ đã sử dụng và cải tiến trong hơn 25 năm. Yasuhisa Sano, người phát ngôn của nhóm cho biết: “Ban đầu, chúng tôi xử lý các tấm silicon cho bức xạ synchrotron, tấm SOI và gương tia X silicon”. Họ bắt đầu xử lý chất nền SiC khoảng 15 năm trước và chất nền GaN và Ga2O3 trong những năm gần đây. Một tính năng đáng chú ý của PCVM là sử dụng áp suất plasma bằng vài phần mười bầu khí quyển, đảm bảo đường đi trung bình ngắn của các phân tử khí và năng lượng thấp của các ion. Do đó, chất phản ứng không phải là ion mà là gốc tự do trung tính, không phá hủy sự sắp xếp nguyên tử của bề mặt gia công cũng như không làm biến dạng chất nền.

Trở lại năm 2021, Sano và các đồng nghiệp đã báo cáo việc sử dụng khí SF6 để làm mỏng chất nền SiC 2 inch thông qua PCVM với tốc độ 15μm/phút. Thật không may, phương pháp này không thể áp dụng trực tiếp cho GaN, vì khí SF6 không đảm bảo hiệu quả ăn mòn. Các khí gốc clo cũng không thích hợp làm đối thủ hiển nhiên vì chúng ăn mòn và có khả năng làm hỏng bề mặt của các thiết bị gali nitrit. Những câu hỏi này đã thúc đẩy nhóm nghiên cứu cân nhắc sử dụng hydro. Việc sử dụng hydro trong quá trình tăng trưởng HVPE của gali nitrit, cũng như sự có mặt của khí Ga2H6, đều là những yếu tố tích cực cho khả năng thành công.

Các nghiên cứu liên quan đến hydro bắt đầu bằng máy phát plasma RF 13,56 MHz tự chế bao gồm một điện cực hình ống có đường kính ngoài 2 mm và khẩu độ 0,3 mm và chất nền GaN 2 inch có độ dày 0,4 mm. Ban đầu, nhóm nghiên cứu sử dụng tỷ lệ heli-hydro 9:1, tốc độ dòng chảy 100 sccm và công suất RF là 130 W, 150 W, 180 W và 200 W để nghiên cứu những thay đổi về tốc độ loại bỏ sau 5 phút. Thí nghiệm cũng tính đến nhiệt độ bề mặt và xác định rằng công suất cao hơn là động lực chính giúp cải thiện tốc độ loại bỏ - nó làm tăng số lượng gốc tự do hydro.

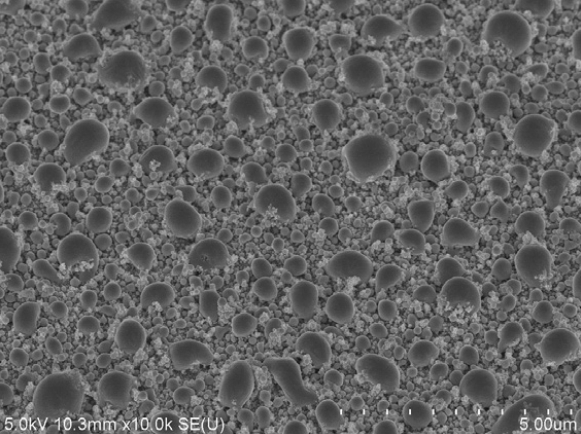

Sano và các đồng nghiệp tiếp tục tính đến tác động của tốc độ dòng khí, với công suất cố định ở 180 W. Họ so sánh tốc độ ăn mòn ở các dòng 100 sccm, 500 sccm và 800 sccm, lần này với tỷ lệ helium-hydro là 19:1 , theo nghiên cứu sơ bộ, đẩy nhanh quá trình ăn mòn. Ở tốc độ dòng chảy cao nhất, tốc độ ăn mòn đạt 4μm/phút, nhưng chất lượng bề mặt bị ảnh hưởng, tạo thành cái gọi là bề mặt vỏ quả lê (xem hình).

Kính hiển vi điện tử quét cho thấy cặn gali trên bề mặt với tốc độ dòng chảy 100 sccm. Nhóm nghiên cứu cho rằng hình thái này là do sự tích tụ gali hình cầu, có thể được loại bỏ chỉ bằng cách làm nóng bề mặt đến 40°C và sau đó lau sạch nó. Nhưng có một giải pháp tao nhã hơn: bổ sung oxy vào quy trình. Kính hiển vi lực nguyên tử cho thấy việc đưa oxy đảm bảo bề mặt nhẵn với độ nhám chỉ 0,9 nm.

Sano cho biết nhóm nghiên cứu hiện đang cố gắng thiết lập các điều kiện quy trình để đạt được độ nhám bề mặt tốt. “Đồng thời, chúng tôi đang nỗ lực xử lý các khu vực lớn hơn để đưa công nghệ của chúng tôi đến gần hơn với các ứng dụng thực tế.”

CÔNG TY TNHH CÔNG NGHỆ FOUNTYL. TNHH. là một doanh nghiệp hiện đại trong lĩnh vực R&D gốm sứ tiên tiến, sản xuất và bán hàng là một, chủ yếu sản xuất gốm xốp, alumina, zirconia, silicon nitride, silicon Carbide, nhôm nitride, gốm điện môi vi sóng và các vật liệu gốm tiên tiến khác. Chuyên gia công nghệ Nhật Bản được mời đặc biệt của chúng tôi có hơn 30 năm kinh nghiệm trong lĩnh vực bán dẫn, cung cấp hiệu quả các giải pháp ứng dụng gốm sứ đặc biệt với khả năng chống mài mòn, chống ăn mòn, chịu nhiệt độ cao, dẫn nhiệt, cách nhiệt cao cho khách hàng trong và ngoài nước.